活塞結構對其傳熱及強度的影響分析

文 均 雷基林 鄧晰文 王東方 溫志高 李浙昆

1.昆明理工大學云南省內燃機重點實驗室,昆明,6505002.成都銀河動力有限公司,成都,610505

0 引言

活塞作為內燃機的關鍵零部件,它的結構強度直接關系到活塞的工作可靠性,進而影響內燃機的工作可靠性、使用耐久性以及排放性能。隨著內燃機強化程度的進一步提高,活塞不僅承受著更高的缸內燃氣周期性熱沖擊負荷,而且還承受更高缸內周期性的燃氣壓力、慣性力、側擊力、摩擦力等機械負荷[1-3]。高燃氣溫度不僅增大了活塞的熱負荷,而且降低了活塞材料的機械性能,從而降低了活塞的熱疲勞壽命,因此,研究活塞的傳熱,減小活塞熱負荷并提高活塞的結構強度對提高發動機的可靠性和使用耐久性有重要的意義。

活塞結構對活塞傳熱和結構強度有重要的影響。吳伋等[4]研究了一款二沖程柴油機頭部結構對活塞溫度場和耦合應力的影響,結果表明,隨著冷卻孔深度的增加,活塞頭部的最高溫度、最大熱應力和耦合應力都降低。鄧君[5]對活塞故障進行了分析,發現增大活塞喉口倒角半徑和提高冷卻油道軸向位置等可以優化活塞的溫度場。俞小莉等[6]研究了燃燒室形狀對活塞熱負荷與機械負荷的影響,提出了在喉口鑄入鑄鐵鑲圈等強化手段。吳波等[7]在標準活塞的熱機耦合分析基礎上,分析了一種仿生孔形活塞的傳熱與結構強度,研究表明,較高密度且均勻分布的仿生孔形活塞性能比普通標準活塞性能要好。毛劍鋒等[8]研究了采用不同形狀的燃燒室對活塞結構強度的影響,在有良好的進氣渦流和降低進氣道要求的前提下,活塞的結構應力和安全系數在許用范圍內。然而,由于活塞的結構對活塞傳熱與結構強度影響關系復雜,故不僅需要分析單個結構參數的影響,還需要分析多參數的交互影響。

本文以一款滿足國Ⅴ排放限值的高壓共軌柴油機的活塞為研究對象,采用硬度塞測溫法試驗測試分析了標定功率工況下活塞穩態溫度場分布和熱負荷大小,結合溫度場試驗測試值建立了內冷油道與活塞的流固耦合傳熱數值仿真模型,仿真分析了活塞銷座長度、銷孔直徑、火力岸高度、同側回油孔中心間距4個活塞結構參數對活塞傳熱與結構強度的影響。

1 活塞流固耦合傳熱

1.1 傳熱理論

活塞在發動機的工作循環中,其頂面與缸內氣體不停地進行對流換熱及強熱輻射傳熱。帶有內冷油腔的活塞,機油由活塞內腔的噴油嘴噴射進入油腔內,進行強制振蕩以冷卻活塞[9-11]。活塞的傳熱分析屬于內部無熱源的三維穩態紊流流動的流固耦合傳熱問題。流固耦合傳熱很好地解決了固體與流體在交界面上的溫度、傳熱系數等參數的相互傳遞,把難以確定的外部邊界條件轉化為系統內邊界[12-14],整個過程無須人工干預,就能較為準確地獲得活塞的溫度場。

本文建立了內冷油腔中機油振蕩冷卻活塞的三維流動傳熱模型,并基于順序耦合思想,將計算得到的內冷油腔壁面溫度和對流傳熱系數進行時間和空間上的平均后,作為活塞熱負荷計算的熱邊界條件,從而建立了包括活塞、耐磨鑲圈、活塞銷和內冷油腔中機油流動傳熱的流固耦合傳熱仿真模型。

1.2 機型參數及溫度場試驗

活塞在柴油機內是高速運動的,且因缸內的高爆發壓力和高燃氣溫度等原因,實時測量活塞溫度的難度很大。硬度塞測溫法具有測點多、對活塞的強度影響小和誤差小的優點,本文以一款國Ⅴ柴油機的活塞為研究對象,該柴油機排量為3.0 L,標定工況下轉速為4 000 r/min,標定功率為110 kW,最大扭矩為350 N·m,最大扭矩轉速為1 800 r/min,最大爆發壓力為18 MPa。采用硬度塞測溫法測量活塞在標定功率工況下的溫度。

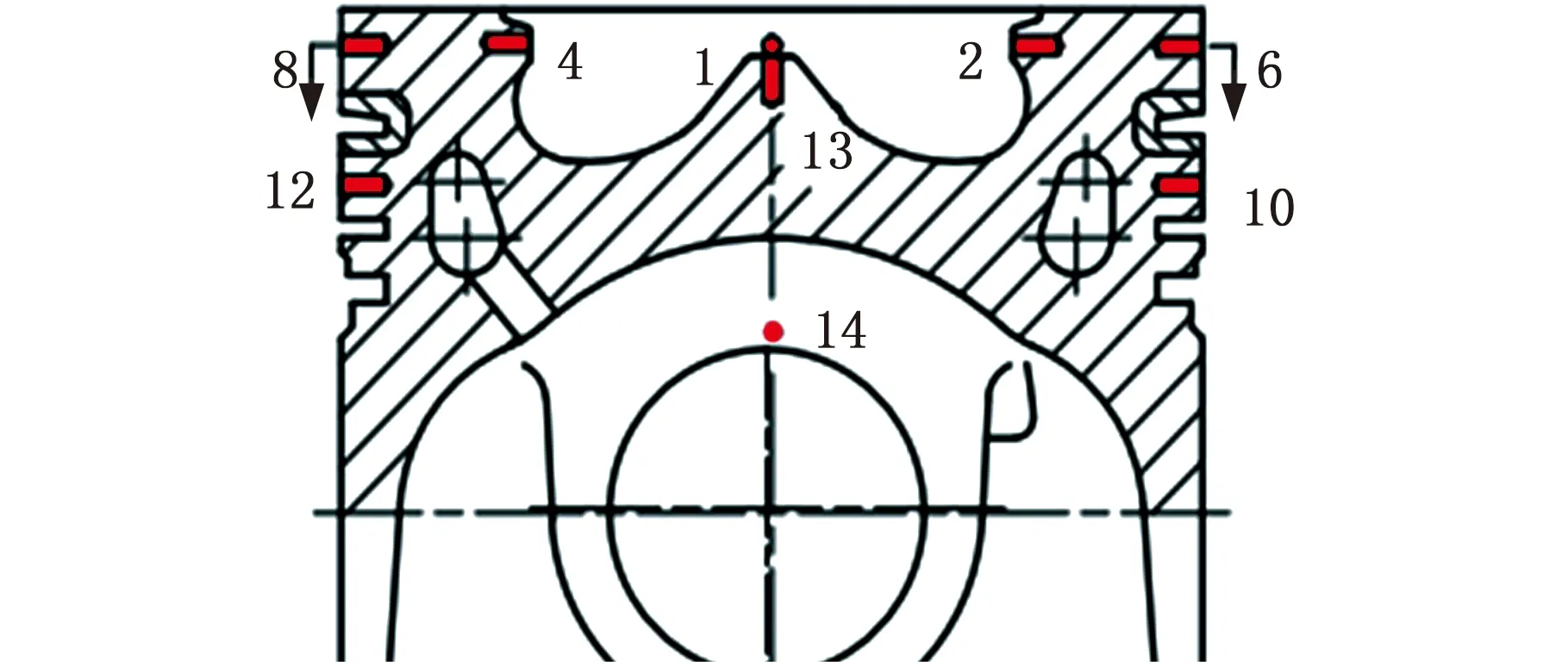

活塞表面部分測溫點布置示意圖見圖 1,總共14個測點,燃燒室中心布置1個點,燃燒室喉口4個點,火力岸和第二環岸各分布4個點,銷座邊緣1個點。測試溫度見表1。

圖1 活塞表面部分測溫點布置示意圖Fig.1 Schematic diagram of part of the points arrangement for measuring temperature on the surface of the piston

Tab.1 Measured points temperature of the piston ℃

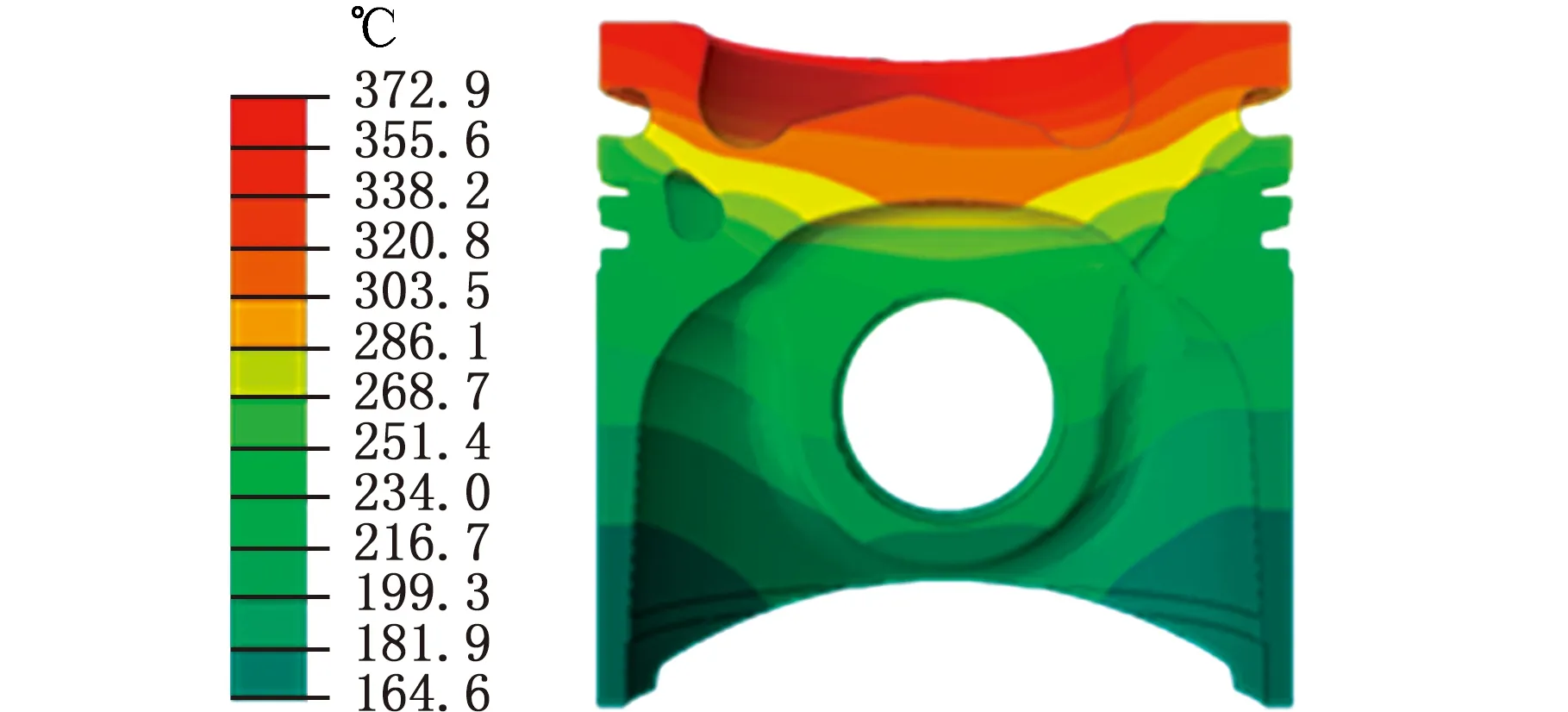

結合活塞溫度場試驗,對活塞進行流固耦合傳熱分析,實測值與計算值相差不超過5%,即活塞的溫度場結果是有效的,活塞的溫度場見圖2,活塞的熱流密度見圖3。由圖2可看出,活塞的溫度分布差異較大。最高溫度為372.9 ℃,位于活塞燃燒室偏置方向的喉口處。活塞接受燃氣側傳來的大量熱量,通過內冷油腔、環區及內腔頂部等區域實現大部分散熱。

圖2 活塞溫度場云圖Fig.2 The cloud map of piston temperature fields

圖3 活塞熱流密度云圖Fig.3 The cloud map of piston heat flux density

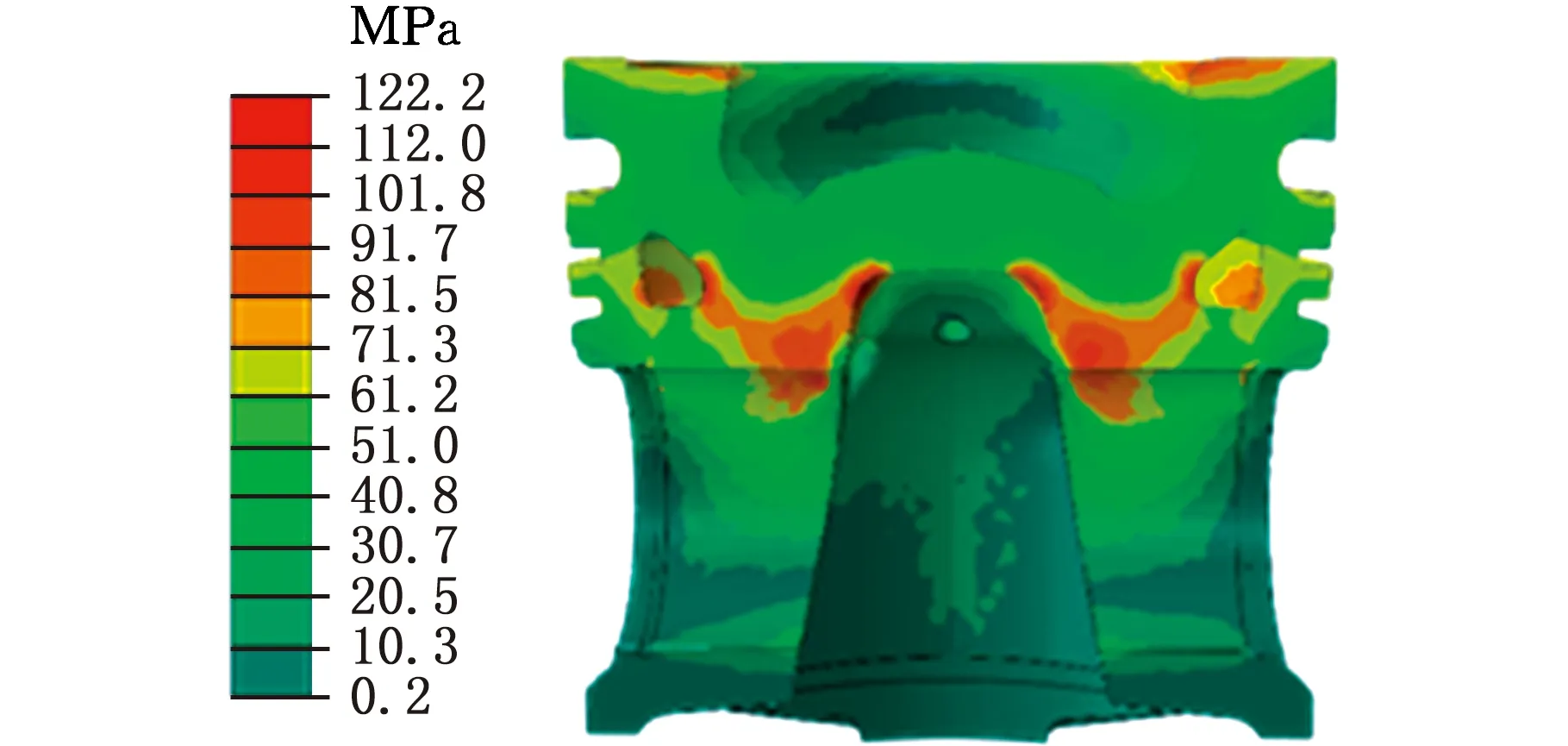

在活塞傳熱分析的基礎上,對活塞銷與連桿小頭連接位置進行移動自由度約束,并在活塞頂面及燃燒室頂面施加內燃機缸內的燃氣爆壓,分析活塞的強度。活塞的應力云圖見圖4和圖5。從圖4、圖5中可以看出,活塞頂面主推力側喉口位置、主推力側回油孔、內冷油腔壁面最靠近環槽處、內冷油腔壁面最靠近內腔處、銷座靠近內腔一側上方邊緣處和內腔與銷座連接圓弧處等位置的綜合應力(簡稱“應力”)很高。

圖4 活塞頂面與回油孔的應力云圖Fig.4 The stress cloud diagram of the top surface of the piston and the oil return hole

圖5 活塞銷軸向剖面應力云圖Fig.5 The stress cloud diagram of piston pin axial profile

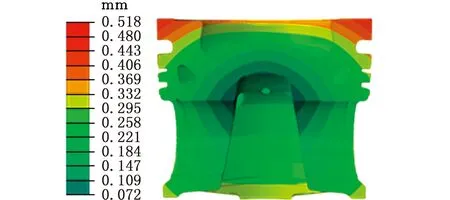

活塞的耦合綜合變形云圖見圖6,活塞最大變形出現在活塞的頭部,最大綜合變形為0.518 mm。最小變形0.072 mm出現在銷座靠近內腔的上邊緣。雖在第一環槽處加了耐磨鑲圈,但是在結構和缸內爆發壓力的雙重作用下,活塞頭部靠近主推力側的變形最大。活塞裙部因為和缸套之間的油膜壓力和裙部本身的薄壁結構導致其綜合變形達到了0.33 mm。

圖6 活塞銷軸向剖面變形云圖Fig.6 Piston pin axial section deformation cloud diagram

綜上所述,內冷油腔、活塞內腔頂部和活塞的環區是活塞散熱的主要方向,其中,內冷油腔可以帶走活塞的大部分熱量。活塞的應力集中出現在活塞頂面主推力側喉口位置、主推力側回油孔、內冷油腔壁面最靠近環槽處、內冷油腔壁面最靠近內腔處、銷座靠近內腔一側上方邊緣處和內腔與銷座連接圓弧處等位置。

2 結構對活塞傳熱和強度的影響

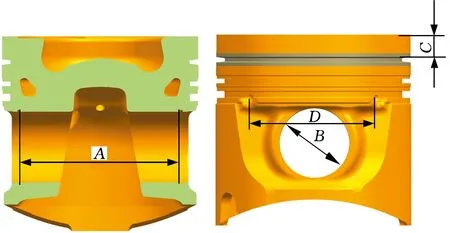

為研究活塞除內冷油腔結構與位置參數以外的主要結構參數對活塞傳熱和強度的影響,根據上述應力分布,選擇活塞銷座長度A、銷孔直徑B、火力岸高度C、同側回油孔中心間距D4個主要的結構參數(圖7),分別研究各參數對活塞傳熱與強度的影響程度。

圖7 活塞主要結構參數示意圖Fig.7 Schematic diagram of the main structural parameters of the selected piston

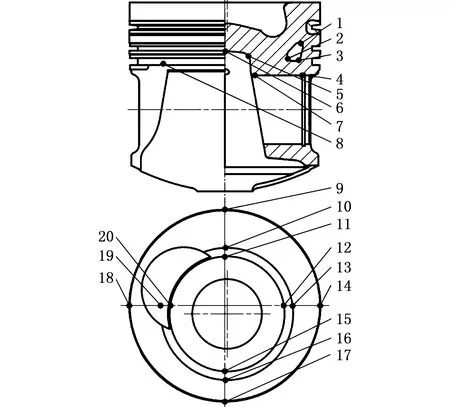

選取活塞主要的9個關鍵位置來評定活塞的整體溫度場,如表2所示。同時選取活塞20個關鍵位置的耦合應力來評定活塞的整體應力分布,如圖8所示,活塞應力關鍵點主要設置在活塞頂面和活塞容易產生應力集中的位置。

表2 活塞溫度場關鍵點

圖8 活塞應力場關鍵點Fig.8 The key points of piston’s stress distribution

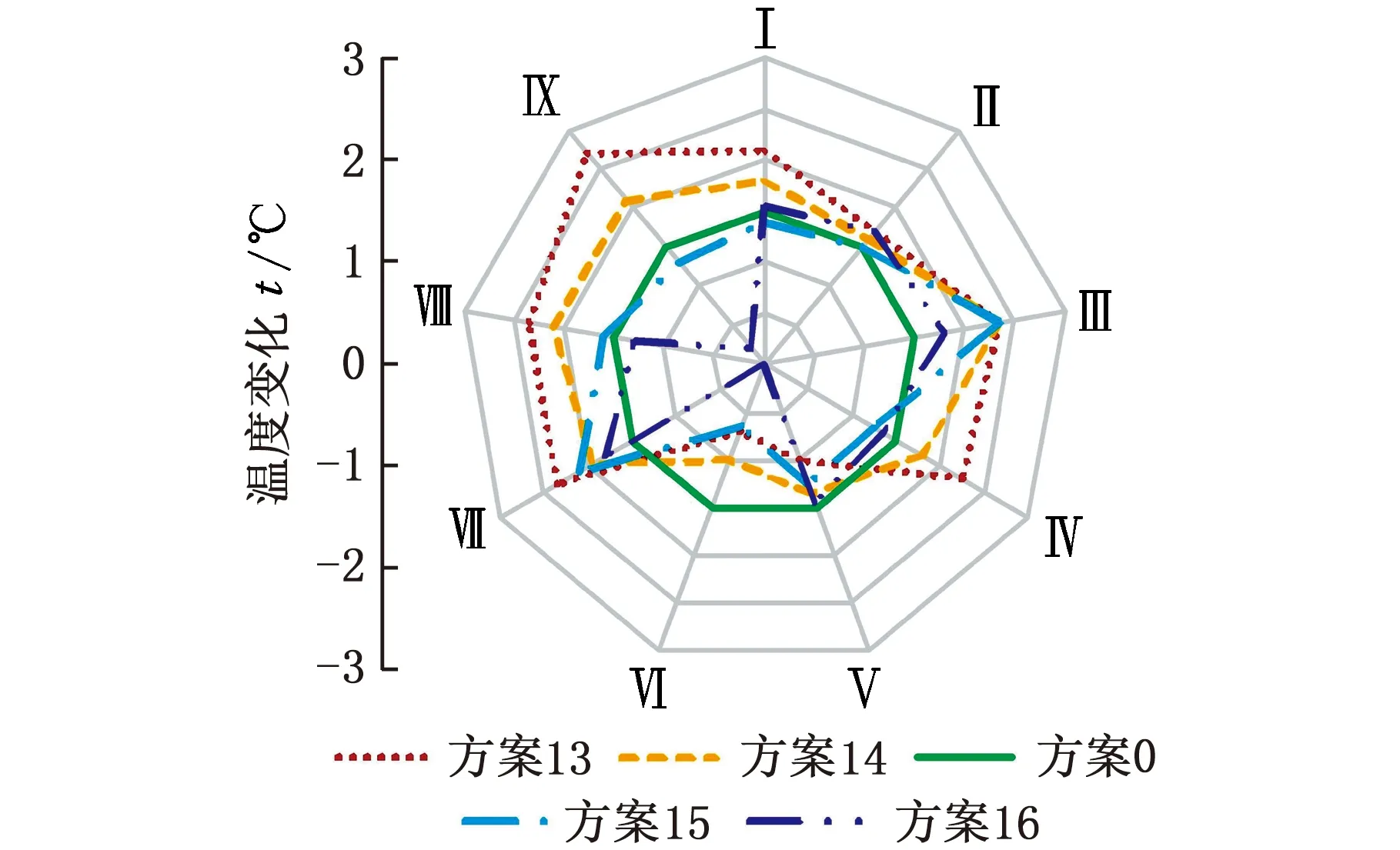

在改變活塞某一個結構參數且保持其余參數不變的情況下,采用原活塞傳熱與結構強度計算的邊界條件與接觸條件,分析活塞的溫度場和應力的變化。指定原活塞的結構參數為方案0,以其溫度場和應力場結果為基準,提取其余方案的結果并計算與方案0對應項的差值,繪制成雷達圖。

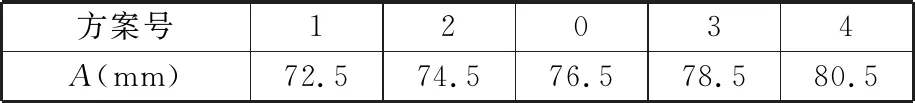

2.1 銷座長度的影響

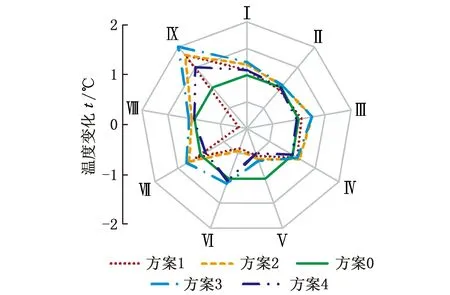

銷座長度直接影響銷座與內腔頂部的圓弧過渡程度,考慮銷座長度對活塞的傳熱與強度的影響,保持其他結構參數不變,為銷座長度選取5個值進行計算分析,方案如表3所示。計算上述位置的溫度與綜合應力值,結果如圖9和圖10所示。

表3 活塞銷座長度的方案設計

圖9 活塞銷座長度對活塞溫度分布的影響Fig.9 The effects of piston pin seat length on piston temperature distribution

圖10 活塞銷座長度對活塞綜合應力分布的影響Fig.10 The effects of the length of the piston pin seat on the overall stress distribution of the piston

由圖9所示溫度分布可以看出,活塞的溫度變化很小,最大的變化為2 ℃,其中最大位置出現在活塞銷座上方尖角(Ⅸ)處,且該處方案0的溫度最低,方案3所對應的溫度變化最大。銷座長度增大或減小2 mm,活塞溫度都有所升高;增大或減小4 mm,溫度小幅降低。

由圖10所示應力分布可看出,相比方案0,減小銷座長度,頂面應力(位置9~20)增大,增大長度則應力減小。在方案0的基礎上減小銷座長度,油腔頂部位置(位置1)和內冷油腔靠近燃燒室底圈(位置2)的應力有所增大,增大銷座長度則應力值減小,其應力差在2~4 MPa之間;隨著銷座長度變化,油腔靠近環槽位置(位置3)的應力變化趨勢很小;將原方案0銷座長度減小2 mm后,銷座外邊緣位置(位置4)應力增大,且幅度很大,從計算結果中可知,此處應力增大44 MPa,銷座長度減小4 mm時,此處應力增大54 MPa,應力集中嚴重,但銷座靠近頂面側(位置7)的應力減小;其余位置應力變化不大。

綜上可知,改變銷座長度對活塞的溫度場影響很小;對銷座外側和內冷油腔表面的應力分布影響較大,對頂面、裙部和內腔等部位的應力分布影響較小。隨著銷座長度增大,內冷油腔靠近燃燒室底圈和內腔位置的應力逐漸減小,油腔靠近環槽位置和活塞頂面應力則有所增大。

2.2 銷孔直徑的影響

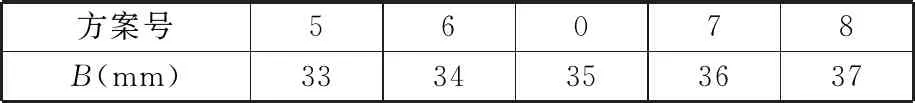

為研究活塞銷孔直徑的影響,設計了表4所示的設計方案,溫度和綜合應力分布分別如圖11、圖12所示。

由圖11可知,銷孔直徑對活塞整體溫度分布的影響幅度較小。隨著銷孔直徑的增大,活塞(Ⅰ)、燃燒室(Ⅲ)、火力岸(Ⅳ)和內腔頂部(Ⅶ)的最高溫度均有小幅增加,第一環槽(Ⅵ)的溫度有所降低,其他位置的溫度變化極小。

表4 活塞銷孔直徑的方案設計

圖11 活塞銷孔直徑對活塞溫度分布的影響Fig.11 The effects of piston pin hole diameter on piston temperature distribution

圖12 活塞銷孔直徑對活塞綜合應力的影響Fig.12 The effects of piston pin hole diameter on the overall stress of the piston

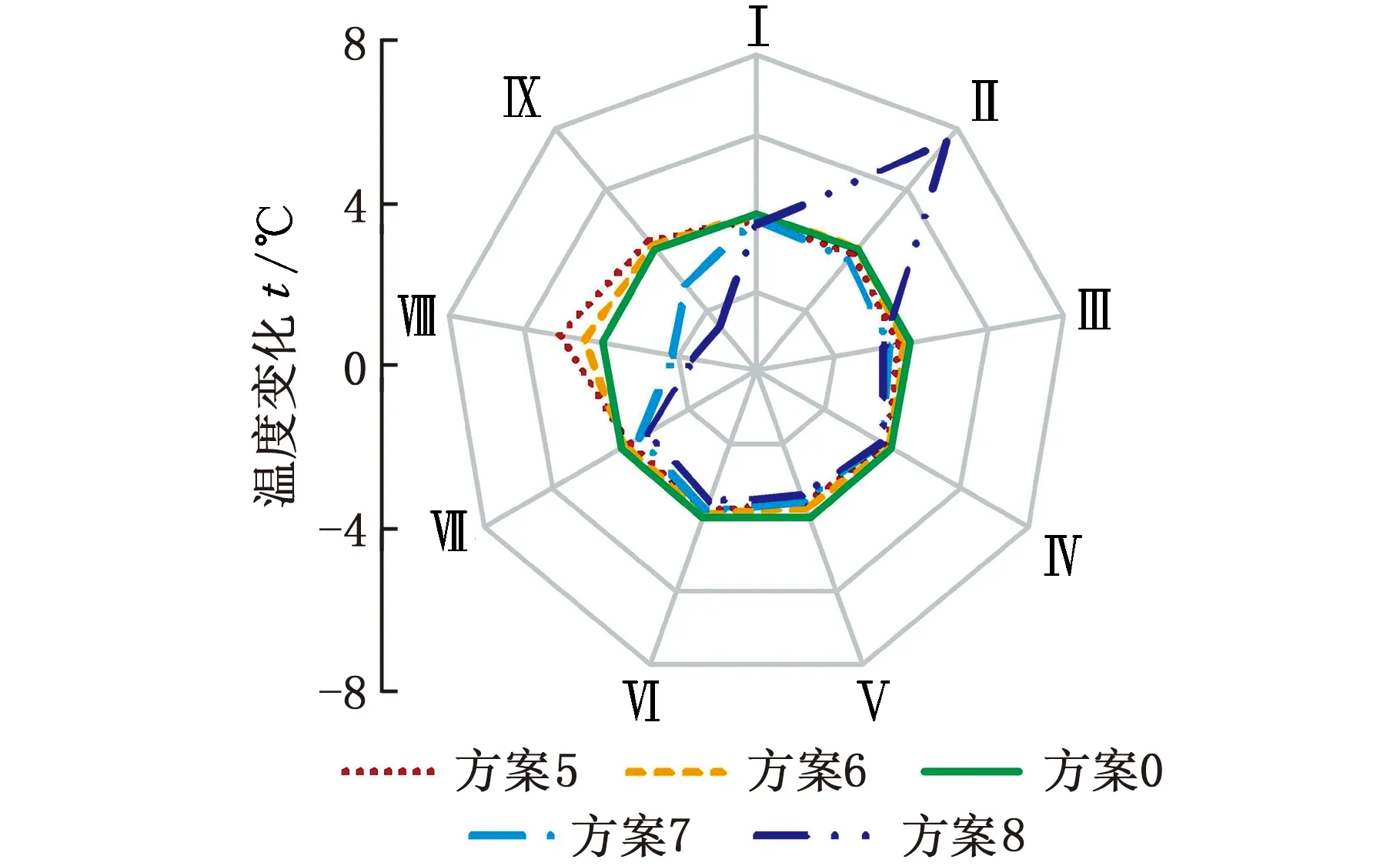

由圖12可以看出,5個方案應力分布的總體趨勢大致相同。改變銷孔直徑對頂面應力的影響較小。隨著銷孔直徑逐漸增大,頂面燃燒室喉口沿推力側方向應力有所增大,頂面其余位置的應力變化不大且趨勢不明顯。

改變銷孔直徑對銷座和回油孔位置的應力分布影響較大,如圖12所示。隨著銷孔直徑逐漸增大,銷座與內腔連接處(位置5)、內腔頂面(位置6)和銷座靠近內腔側的上方(位置7)的應力逐漸減小;回油孔(位置8)、內冷油腔距離內腔最近處(位置2)和油腔距離第二環槽最近處(位置3)的應力逐漸增大。與方案0相比,不論銷孔直徑增大或減小都會導致銷座遠離內腔一側的上方邊緣處(位置4)的應力增大,最大增幅達到42.5 MPa。

綜上所述,增大銷孔直徑會使活塞頭部的溫度略微上升;增大銷孔直徑可以改善銷座位置、內冷油腔靠近燃燒室底圈和油腔靠近內腔位置的應力集中現象,同時也減小了頂面主次推力側的應力,但會導致回油孔位置、內冷油腔靠近環槽位置和活塞軸線方向的燃燒室喉口應力增大。

2.3 火力岸高度的影響

其他參數保持不變,火力岸高度選擇5個值組成5個方案,如表5所示。活塞溫度分布如圖13所示,綜合應力分布變化如圖14所示。

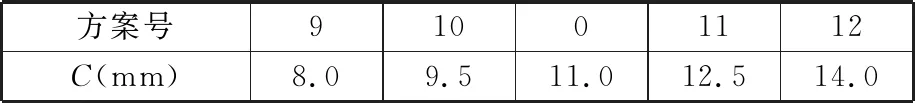

表5 火力岸高度的方案設計

圖13 火力岸高度對活塞溫度分布的影響Fig.13 The effects of the height of the fire bank on the temperature distribution of the piston

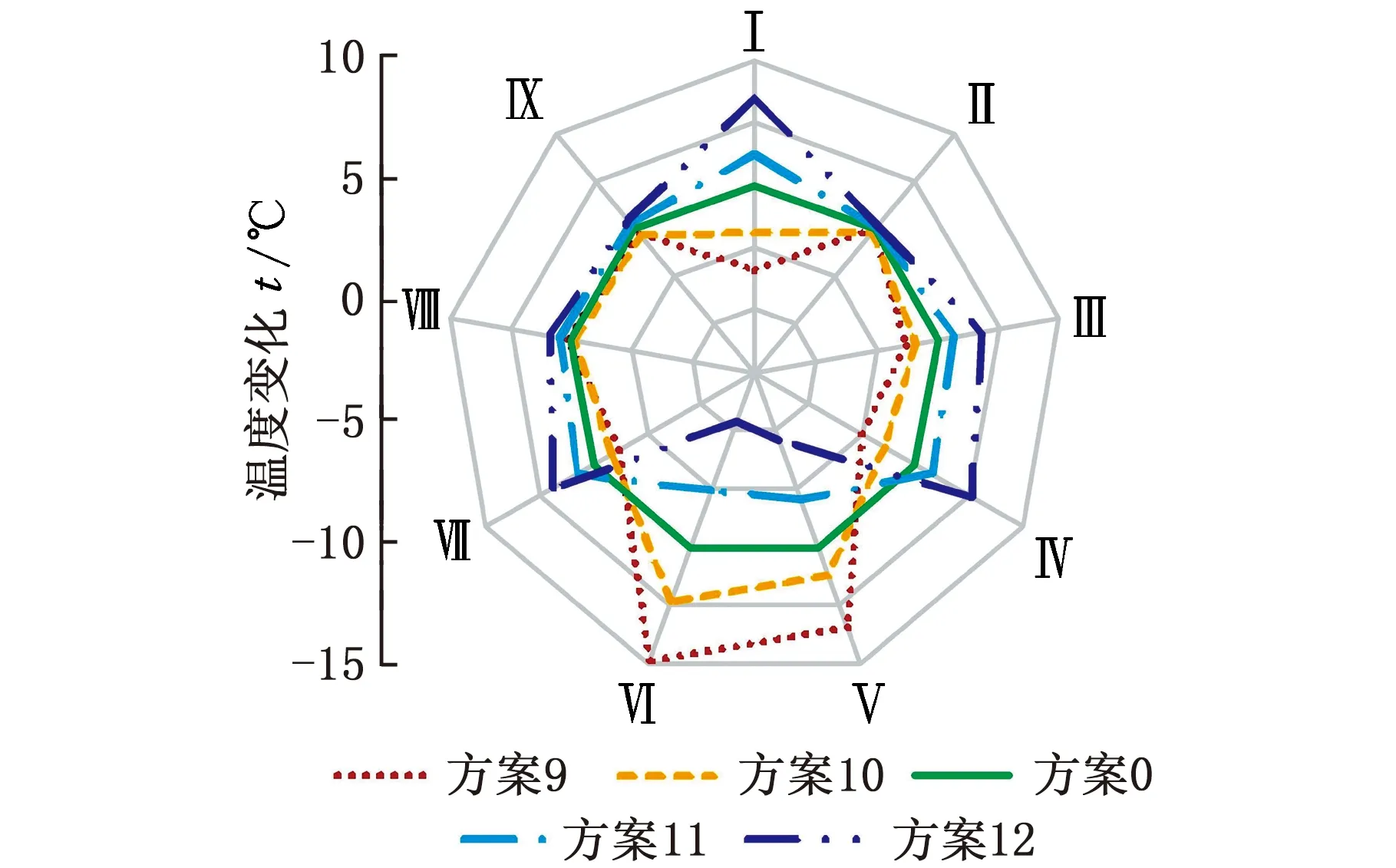

圖14 火力岸高度對活塞應力分布的影響Fig.14 The effects of the height of the fire bank on the stress distribution of the piston

如圖13所示,火力岸高度對活塞溫度分布整體有影響,對頭部溫度分布影響較大,對裙部、內腔和銷座位置的溫度分布影響較小。隨著火力岸高度的逐漸增大,燃燒室中心和火力岸的最高溫度也逐漸增大,幅度在2.5~5 ℃之間;但第一環區溫度隨火力岸高度的增大,降低了4.5~7 ℃。隨著火力岸高度的增大,活塞最低溫度、燃燒室中心溫度、內腔頂部、銷座內側溫度和銷座上方尖角處的溫度都有所升高,但幅度較小,在0.1~2 ℃之間。

如圖14所示,與原方案相比,火力岸高度增加1.5 mm(方案11)時應力值變化最大,活塞頂面大部分位置(位置9~20,除去位置11和位置15)的應力都有所減小,幅度在4~8 MPa之間;但是燃燒室喉口沿推力側處(位置11、15)的應力增大了8 MPa左右。火力岸高度增加3 mm時,頂面大部分位置的應力均大幅增大,但燃燒室喉口沿推力側位置的應力減小。在火力岸高度增加1.5 mm(方案11)時,還會導致回油孔(位置8)、最靠近燃燒室底圈的油腔表面(位置1)以及距離第二環槽最近的油腔表面 (位置3)的應力增大,且最靠近燃燒室底圈的油腔表面應力增幅達到34.7 MPa,從96.6 MPa增大到131.3 MPa;若火力岸高度增大3 mm,這些位置的應力又大幅減小。

相對于原方案,減小火力岸高度,活塞大部分位置的應力均有所減小,內腔頂面(位置6)和銷座遠離內腔一側的上方邊緣(位置4)兩處應力變化不大;但油腔距離內腔最近的位置應力有小幅增大。

綜上所述,火力岸高度對活塞溫度場有較明顯影響,且主要影響活塞、燃燒室中心、火力岸和第一環區的最高溫度,但對內腔、銷座以及裙部的溫度分布影響較小。由此,適當增大火力岸高度可以改善活塞的受熱,有利于傳熱。火力岸高度對綜合應力影響也較大,且對油腔和銷座位置的應力分布影響最大,對頂面應力也有影響。適當增大火力岸高度會減小活塞整體應力,但油腔靠近燃燒室底圈位置的應力會增大。

2.4 同側回油孔距離的影響

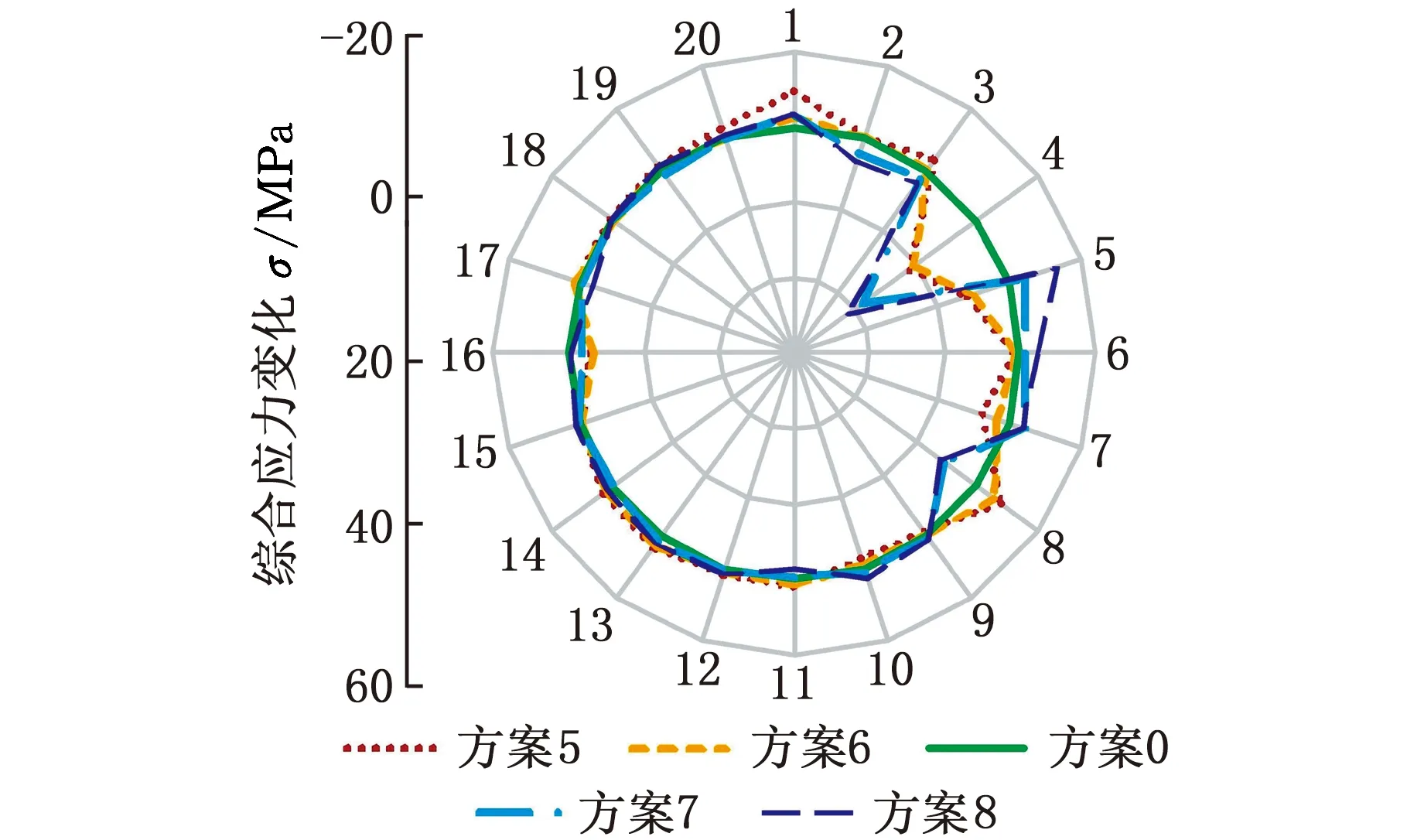

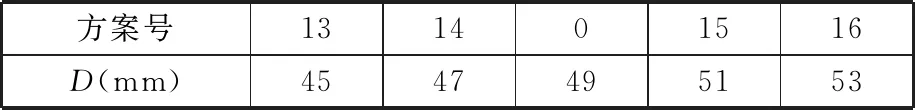

回油孔處的結構薄弱復雜,常常是應力嚴重集中的位置,考慮同側回油孔距離對活塞傳熱和強度的影響,方案設計如表6所示。溫度場分布如圖15所示,應力分布如圖16所示。

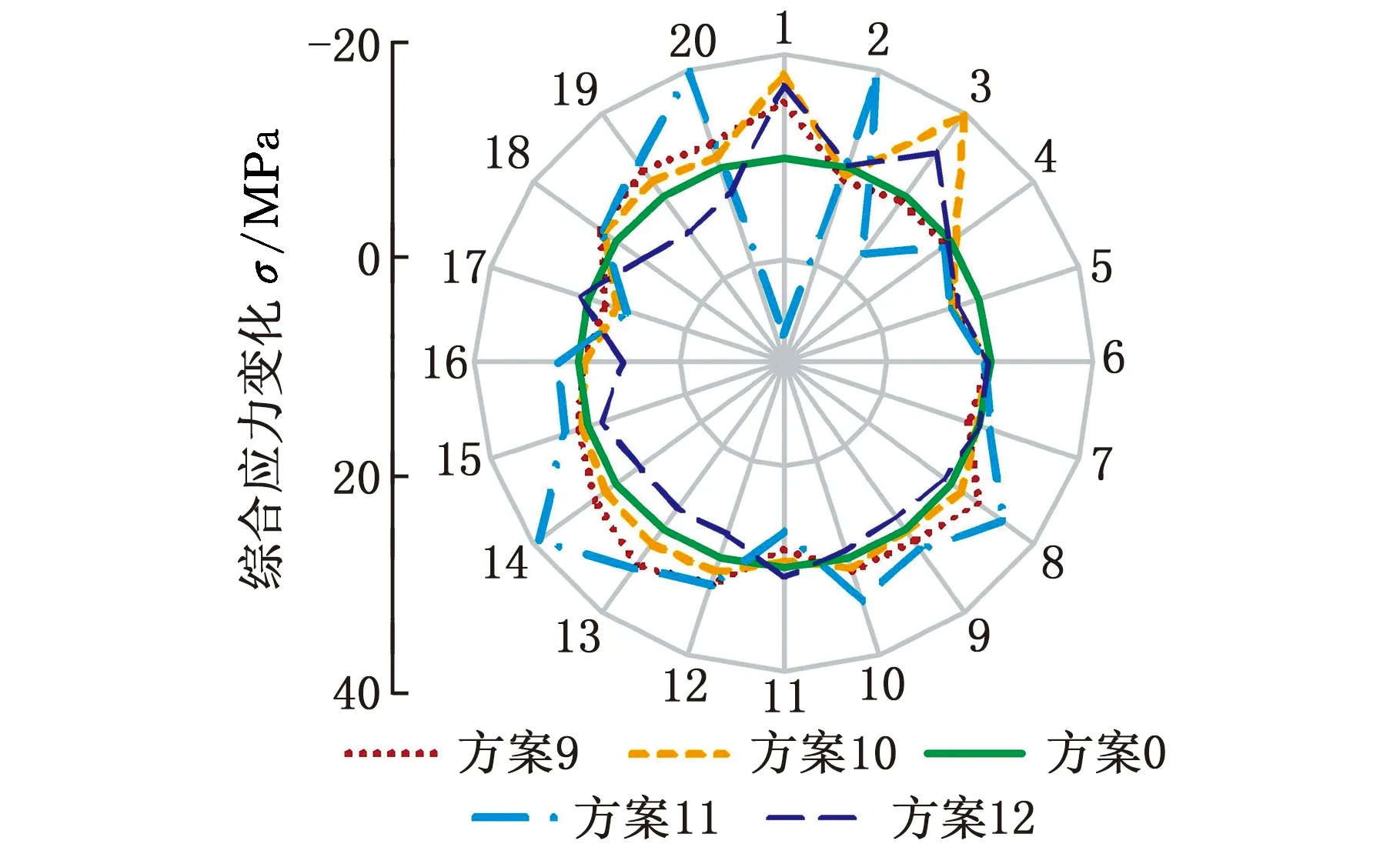

表6 同側回油孔距離的方案設計

由圖15所示的溫度分布可以看出,同側回油孔距離對活塞溫度分布趨勢影響較小。減小同側回油孔距離,會導致活塞整體溫度小幅升高;而適度增大同側回油孔距離,可以小幅降低活塞溫度。

圖15 同側回油孔距離對活塞溫度分布的影響Fig.15 The effects of the distance for the same side oil return hole on the temperature distribution of the piston

圖16 同側回油孔距離對活塞應力分布的影響Fig.16 The effects of oil return hole distance on the same side on piston stress distribution

如圖16所示的應力分布,5個方案應力分布的總體趨勢相同,應力集中出現的位置也相同。相對于原方案0,減小同側回油孔距離,沿銷孔軸線方向的活塞頂面應力(位置18~20、14~12)有所減小,幅度在1~2 MPa之間;而沿推力側的頂面應力(位置9~11、17~15)、回油孔(位置8)和最靠近燃燒室底圈的油腔表面(位置1)的應力有所增加,幅度在2~5 MPa之間;其余位置的應力分布變化不明顯。同側回油孔距離增大時,沿銷孔軸線方向的燃燒室喉口處(位置18、14)的應力有所增加,幅度在3~5 MPa之間;其余位置應力均減小。

由上述可知,同側回油孔距離對活塞整體溫度場的影響較小;對活塞應力影響主要體現在活塞頂面、回油孔位置和內冷油腔的應力分布。減小距離可以減小頂面應力,但回油孔應力增大;適當增大距離可以減小回油孔和內冷油腔位置的應力,但過分增大,會導致應力回增。

3 結論

(1)采用流固耦合的方法計算了活塞的穩態溫度場和熱機耦合應力分布,得出活塞最高的溫度為372.9 ℃,位于活塞燃燒室偏置方向的喉口處,且活塞接受燃氣側傳來的大量熱量,大部分是通過內冷油腔、環區及內腔頂部等區域進行散熱。活塞頂面主推力側喉口位置、主推力側回油孔、內冷油腔壁面最靠近環槽處、內冷油腔壁面最靠近內腔處、銷座靠近內腔一側上方邊緣處和內腔與銷座連接圓弧處等位置出現了較大的應力集中。

(2)分析活塞結構參數對活塞傳熱及結構強度的影響,得出銷座長度、銷座直徑和同側回油孔距離對活塞的傳熱影響較小,但火力岸高度對活塞傳熱的影響較大,特別對活塞頭部的傳熱影響較大。銷座長度與銷孔直徑對銷座外側和內冷油腔表面的應力分布影響較大。火力岸高度對耦合應力影響也較大,對油腔和銷座位置的應力分布影響最大,對頂面應力也有影響。同側回油孔距離主要影響活塞頂面、回油孔位置和內冷油腔的應力分布。為了降低活塞的溫度并減小應力,應適當增大銷座長度、銷孔直徑和火力岸高度,減小同側回油孔距離,可以改善活塞的受熱,也可以減小活塞的整體應力。