輥筒輸送機帶輪皮帶斷裂研究與改進

段世濤 李洪武 鄭 燁

(紅云紅河集團昆明卷煙廠 生產四部(物流部) 昆明 650000)

現代化物流設備高效且復雜,任何一個環節出現故障維修,都將嚴重物流作業效率,設備管理工作需要進一步升級。卷煙廠成品入庫區承擔著卷包車間的件煙入庫任務,是卷煙生產的一個關鍵物流環節,輥筒輸送機帶輪皮帶斷裂頻繁,導致件煙分揀工作停滯,分揀機和回流線負荷過重,最終造成停機,嚴重影響生產。

當前,行業內分流通道環節使用的輥筒大都采用齒形帶進行連接傳動,不能適應新的生產要求,因此,本文對皮帶斷裂原因進行調查分析,針對性地選擇了與現場工況最為符合的楔形帶傳動方式,并通過詳細計算,得到楔形帶具體尺寸,以及帶輪的具體尺寸,經過現場測試,滿足要求。

1 庫區設備運行情況

庫區現有設備布局如圖1所示,成品件煙經過封箱后,由3臺提升機將其從一樓提升到二樓進入合流線,隨后進入掃碼站進行掃碼,經分揀機分揀后進入相應的分流通道,再由機械手對碼垛工位的件煙進行抓取、碼垛,放置在托盤上,之后經環形穿梭車和輸送設備運送,由堆垛機將托盤送入高架庫,完成入庫工作。

圖1 成品入庫區設備布局圖

其中,分流通道屬于中間環節,庫區目前有15條分流通道,5臺機械手,每3條分流通道對應1臺機械手。分流通道出現故障時,維修過程中,出于安全考慮,需要停止對應的機械手,以及該組3條分流通道,導致庫區分揀效率低下,造成連鎖反應,嚴重影響生產。

2 皮帶斷裂原因分析

2.1 皮帶間隙分析

2.1.1 理論分析

皮帶間隙過大,煙箱膠帶和煙箱碎屑等雜物容易卷入帶輪,導致帶輪積膠,帶齒受力不均,皮帶卡死,加劇磨損,造成皮帶斷裂。齒行同步帶齒形如圖2所示。

圖2 齒形示意圖

根據《同步帶及帶輪設計》,帶的齒根寬度s大,會使帶齒抗剪切、抗彎曲能力增強,相應就能傳送較大的裁荷。帶齒齒圓角半徑rr的大小與帶齒工作時齒根應力集中程度有關,齒根圓角半徑大,可減少齒的應力集中,帶的承載能力得到提高。形帶齒齒形角β的大小對帶齒與輪齒的嚙合也有較大影響[1]。如齒形角過小,帶齒縱向截面形狀近似矩形,則在傳動時帶齒將不能順利地嵌入帶輪齒槽內,易產生干涉。但齒形角度過大,又會使帶齒易從輪齒槽中滑出,產生帶齒在輪齒頂部跳躍現象。

當輥筒積膠時,帶齒根部容易出現異物,導致β減小、s減小、rr增大,受力增大,且容易跳齒,導致皮帶斷裂。

2.1.2 現場試驗

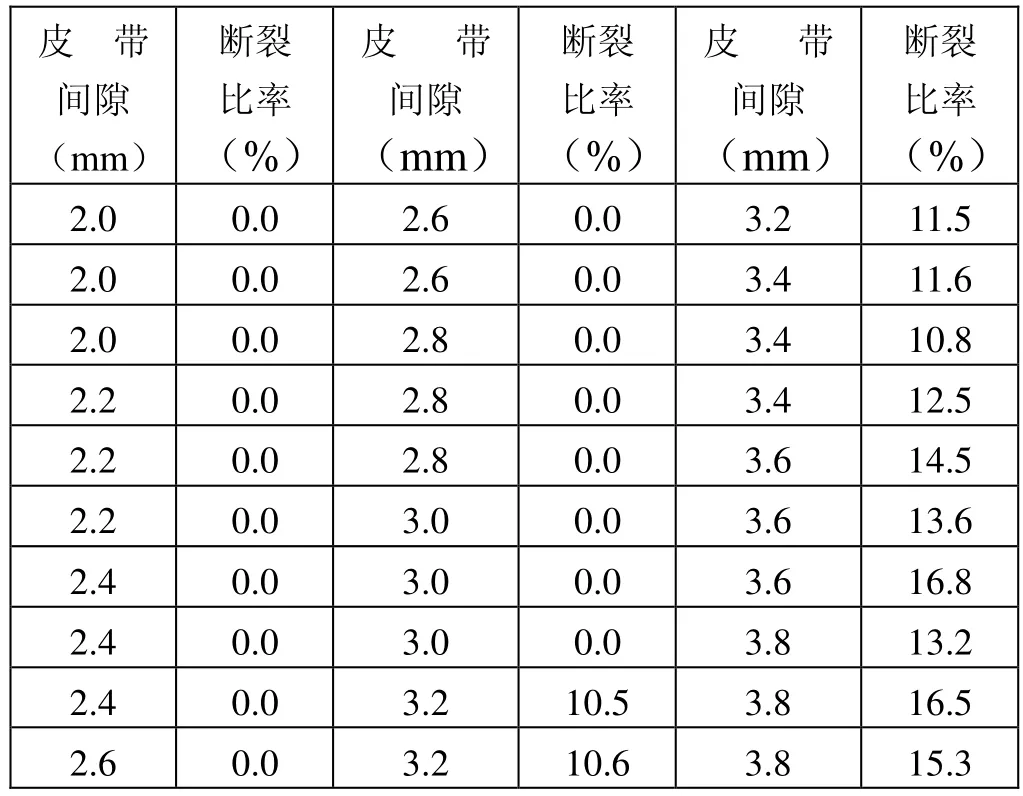

在實驗平臺上進行現場試驗,調整帶齒嚙合間隙,并加入膠帶、紙屑等雜質,模擬實際工況,統計相同時間內皮帶斷裂比率,結果如表1所示。

表1 皮帶間隙影響情況試驗

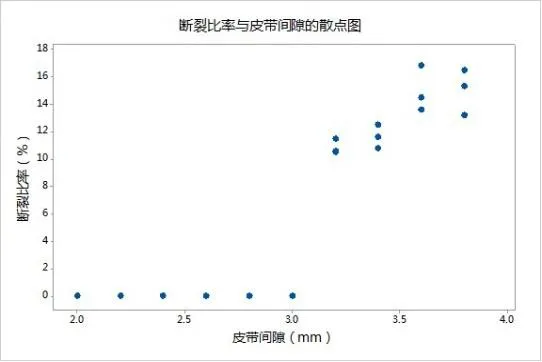

制作散點圖,如圖3所示,X軸表示皮帶間隙,Y軸表示相同時間內,皮帶斷裂比率。

圖3 皮帶間隙試驗散點圖

計算 Pearson 相關系數[2]為0.876,P值為0.026,說明二者成強正相關關系,皮帶間隙對輥筒帶輪皮帶斷裂有顯著影響。

同時,皮帶間隙小于3.2mm時,不會出現皮帶斷裂的情況,一旦大于3.2mm,開始出現帶輪積膠與皮帶斷裂,因此,需要將皮帶間隙控制在3.2mm以內。

2.2 皮帶強度分析

2.2.1 現場試驗

隨機選取磨損程度不同的不同類型皮帶,在試驗平臺上進行磨損試驗,通過改變轉速和包角,隨機進行啟停控制,模擬各種工作狀況,進行連續測試,分析各種工作情況下皮帶磨損和斷裂比率。不同類型皮帶測試結果如表2所示。

表2 皮帶磨損、斷裂比率模擬測試結果(單位:%)

2.2.2 單因子方差分析

通過單因子方差分析[3],確認皮帶強度對輥筒帶輪皮帶斷裂的影響程度,分析結果如圖4所示。

圖4 單因子方差分析結果

P值為0.023<0.05,拒絕原假設,差異明顯,說明不同皮帶類型對工作狀況的適應程度不同,皮帶強度對輥筒帶輪皮帶斷裂影響顯著。

3 方案設計

3.1 傳送帶類型選擇

現場皮帶使用的是288-8M齒形帶,經過確認存在過載時受力過大和強度不足兩個缺陷,因此需要改變傳送帶類型,為提高強度,我們選用楔形帶傳動。

3.2 楔形帶設計

3.2.1 楔形帶參數設計

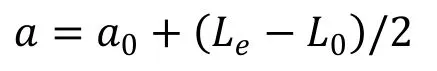

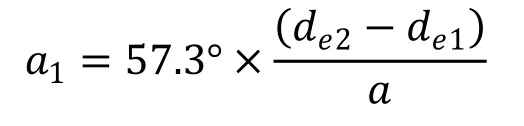

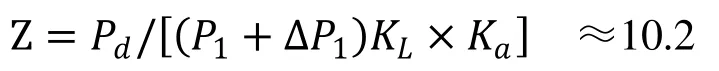

根據多楔帶傳動設計方法[4],相關參數計算過程如下:

確定設計功率Pd:

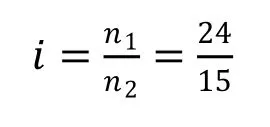

計算傳動比i:

確定帶輪有效直徑de1和de2

小帶輪有效直徑de1≥demin=20 mm

大帶輪有效直徑de2=dp2-2Δc=60 mm

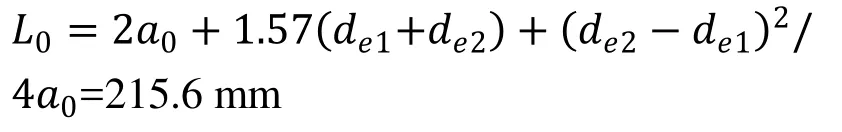

計算初定有效長度L0:

確定中心距a:

計算小帶輪包角a1:

查表,確定包角系數Ka和帶長系數KL分別為0.032和0.030

確定楔形帶的楔數Z[4]:

確定楔形帶的楔數為11。

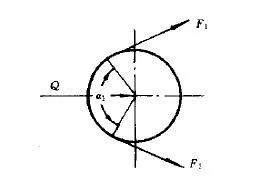

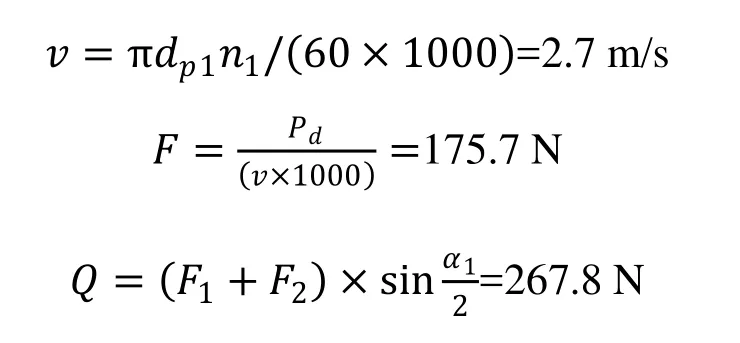

確定壓軸力Q,如圖5所示。

圖5 帶輪受力示意圖

楔形帶參數如表3所示,帶輪參數如表4所示。

表3 楔形帶尺寸

表4 帶輪尺寸

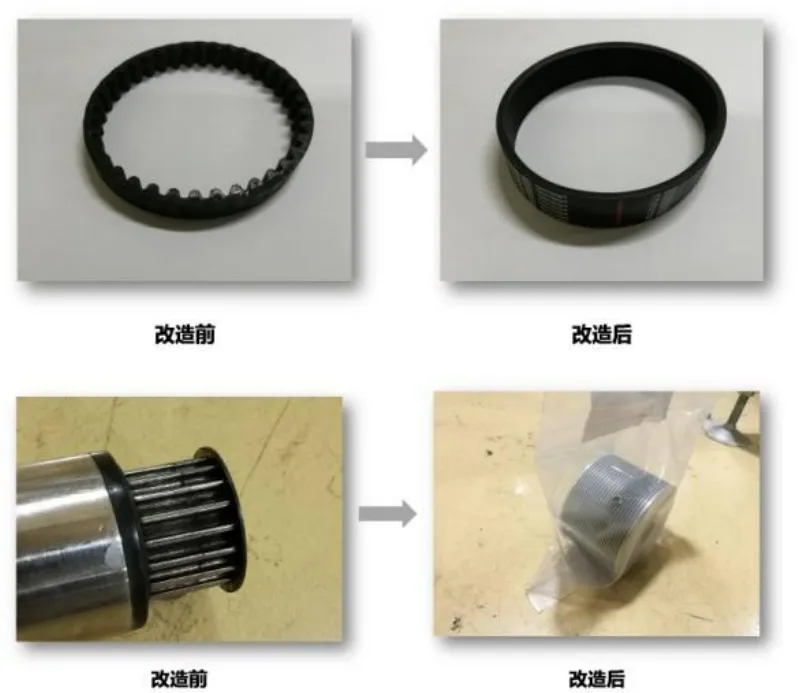

3.2.2 安裝調試

選用符合計算結果的楔形帶進行替換,并制作相匹配的帶輪,如圖6所示。

圖6 改進前后的楔形帶和帶輪

4 結語

經過改進,降低了輥筒輸送機皮帶斷裂比率,提升效率,提高了設備運行的穩定性。在行業內,該成果可推廣到生產廠和商業公司物流輸送環節,具有很高的應用推廣價值。