環(huán)保噴涂型光伏組件用雙組分室溫硫化阻燃密封材料的制備

周震宇 宋 鑫 李朝紅

安徽中意膠帶有限責(zé)任公司 (安徽淮北 235047)

隨著傳統(tǒng)化石能源的日益枯竭以及環(huán)境污染問(wèn)題的日趨嚴(yán)重,太陽(yáng)能等能源作為可再生的清潔綠色新能源,已經(jīng)成為能源領(lǐng)域開(kāi)發(fā)利用的研究熱點(diǎn),太陽(yáng)能光伏發(fā)電產(chǎn)業(yè)自20世紀(jì)80年代以來(lái)持續(xù)高速發(fā)展。所謂太陽(yáng)能光伏發(fā)電系統(tǒng)是指利用太陽(yáng)能電池的光伏效應(yīng),將太陽(yáng)光輻射能直接轉(zhuǎn)換成電能的一種新型發(fā)電系統(tǒng)。太陽(yáng)能電池板(光伏組件)簡(jiǎn)稱(chēng)PV組件,是太陽(yáng)能光伏發(fā)電系統(tǒng)的核心部件之一。它是由預(yù)先排列好的一組晶體硅電池,被層壓在超薄、透明、高強(qiáng)度玻璃和密封底層之間而構(gòu)成。若將晶體硅電池直接暴露在大氣中,受到光、熱、雨、雪等環(huán)境因素的影響,晶體電池的轉(zhuǎn)換效率和使用壽命會(huì)大幅度降低。因此,需采用合適的封裝系統(tǒng)將其封閉。目前我國(guó)光伏組件用密封材料主要依賴(lài)進(jìn)口,國(guó)內(nèi)廠家生產(chǎn)的封裝材料普遍存在儲(chǔ)存穩(wěn)定性差、固化時(shí)間長(zhǎng)、使用壽命短、阻燃性能不好等缺點(diǎn)。針對(duì)此種情況,安徽中意膠帶有限責(zé)任公司開(kāi)發(fā)了一種環(huán)保可噴涂型光伏件用雙組分室溫硫化硅橡膠,各項(xiàng)性能符合GB/T 29595—2013《地面用光伏組件密封材料 硅橡膠密封劑》的要求。

1 實(shí)驗(yàn)

1.1 主要原材料及設(shè)備

羥基封端聚二甲基硅氧烷(107膠),廣州市白云化工實(shí)業(yè)有限公司;納米碳酸鈣 (SHENGKE-108),山東海澤納米材料公司;MQ硅樹(shù)脂 (XV-7080),濟(jì)南鑫碩化工有限公司;甲基硅油(201),濟(jì)南瑞元化工有限公司;硅氮烷低聚物(KH-CL),中國(guó)科學(xué)院化學(xué)研究所;二醋酸二丁基錫(D-70),湖北新藍(lán)天新材料股份有限公司;縮水甘油基硅烷(kh560),江萊生物科技有限公司。

SM260三輥研磨機(jī),萊州市勝龍化工機(jī)械有限公司;iL-20HV真空脫泡機(jī)、HM300S高速分散機(jī),綿陽(yáng)世諾科技有限公司;JHPK-H3500噴涂機(jī),北京京華派克聚合機(jī)械設(shè)備有限公司;SS-8600電子萬(wàn)能試驗(yàn)機(jī),臺(tái)灣松恕檢測(cè)儀器有限公司;NDJ-1黏度計(jì),上海昌吉地質(zhì)儀器有限公司;ZC46A高阻計(jì),上海精密儀器儀表有限公司;ZJC電壓擊穿強(qiáng)度試驗(yàn)儀,北京中航時(shí)代儀器設(shè)備有限公司。

1.2 制造工藝

(1)將羥基封端聚二甲基硅氧烷、納米碳酸鈣、MQ硅樹(shù)脂、甲基硅油按重量份數(shù)加入高速分散機(jī)中混合60 min,混合均勻后通過(guò)三輥研磨機(jī)研磨3遍,然后在溫度115℃和真空度0.08 MPa的條件下脫泡90 min,制成A組分,灌裝入一定容量的容器中備用;

(2)將硅氮烷低聚物(KH-CL)、二醋酸二丁基錫、羥基硅油、縮水甘油基硅烷按比例加入高速分散機(jī)中混合45 min,混合均勻后通過(guò)三輥研磨機(jī)研磨3遍,然后在真空度 0.08 MPa的條件下常溫脫泡60 min,制成B組分,在氮?dú)獾谋Wo(hù)下灌裝入一定容量的容器中備用。

1.3 噴涂工藝

(1)計(jì)量混合:將A、B兩組分分別經(jīng)過(guò)自動(dòng)計(jì)量和加壓輸送泵,按 m(A)︰m(B)=10︰1準(zhǔn)確計(jì)量,并以一定的壓力,分別送入噴槍的混合室。

(2)噴槍噴涂:以一定壓力混合的A、B兩組分,在混合室經(jīng)相互撞擊混合均勻,霧化后噴涂在施工面上,極快速地固化成型。

2 結(jié)果與討論

2.1 基膠的選用

常用基膠為甲基雙苯基硅氧烷及羥基封端聚二甲基硅氧烷。甲基雙苯基硅氧烷耐低溫性好于羥基封端聚二甲基硅氧烷,但與材料粘接時(shí)表面必須清理干凈,且黏和強(qiáng)度低于羥基封端聚二甲基硅氧烷。羥基封端聚二甲基硅氧烷具有耐候性良好、固化速度快、黏合強(qiáng)度高等特點(diǎn),因而是生產(chǎn)雙組分室溫硫化密封材料的首選基膠。

2.2 阻燃補(bǔ)強(qiáng)劑的選用

納米碳酸鈣可部分替代炭黑和白炭黑作為補(bǔ)強(qiáng)填料,具有填充量大,補(bǔ)強(qiáng)、增白效果好,加工性能好等特點(diǎn),且價(jià)格低廉,因此可以降低生產(chǎn)成本,提高經(jīng)濟(jì)效益。納米碳酸鈣的用量及其粒徑大小對(duì)室溫硫化橡膠的補(bǔ)強(qiáng)作用有較大影響,具體分別見(jiàn)表1、表2。

表1 不同份數(shù)納米碳酸鈣補(bǔ)強(qiáng)效果(其他成分份數(shù)不變)

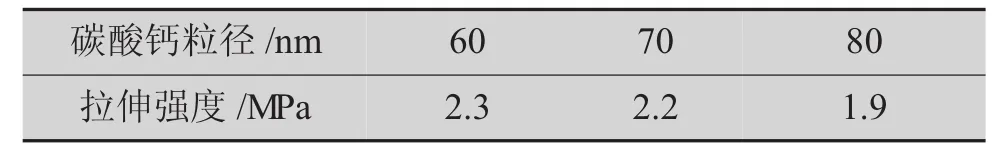

表2 不同粒徑納米碳酸鈣(80份)補(bǔ)強(qiáng)效果(其他成分份數(shù)不變)

通過(guò)表1可以看出:當(dāng)納米碳酸鈣用量低于80份時(shí),其補(bǔ)強(qiáng)效果較純膠提高較小;達(dá)到80份后,填充膠的力學(xué)性能有大幅提高;納米碳酸鈣用量繼續(xù)增加,補(bǔ)強(qiáng)效果開(kāi)始有所下降。這是因?yàn)椋寒?dāng)納米碳酸鈣填充量較低時(shí),填充膠的黏度增加幅度較小;當(dāng)填充量增加到80份時(shí),膠體黏度陡增,黏度的增加有利于納米粒子團(tuán)的分散,從而以較小的尺度均勻分散。因此,納米碳酸鈣用量選擇80份。

通過(guò)表2可以看出,碳酸鈣粒徑越小,粒子比表面積越大,不僅微粒的活性提高,且其與橡膠的接觸面積增大,提高了粒子與橡膠分子的結(jié)合力,從而使補(bǔ)強(qiáng)效果越好。所以,選擇直徑為60 nm的碳酸鈣。

2.3 增強(qiáng)改性劑的選用

硅樹(shù)脂可以用作雙組分室溫硫化膠黏劑的一種有效增強(qiáng)改性劑。MQ硅樹(shù)脂是由單官能硅氧單元(R3 SiO1/4,簡(jiǎn)稱(chēng) M)和四官能硅氧單元(SiO4/2,簡(jiǎn)稱(chēng)Q)組成的一種聚硅氧烷。硅橡膠具有多種優(yōu)異性能,但其力學(xué)性能很差,因此需要用填料進(jìn)行增強(qiáng)。用MQ硅樹(shù)脂增強(qiáng)硅橡膠,膠料的黏度變化很小。MQ硅樹(shù)脂要達(dá)到一定用量才會(huì)起到補(bǔ)強(qiáng)效果,隨著其用量增加,硅橡膠交聯(lián)密度增大,網(wǎng)絡(luò)結(jié)構(gòu)趨于完善,力學(xué)性能提高,但用量過(guò)多時(shí),交聯(lián)密度過(guò)大,交聯(lián)點(diǎn)分布不均,外力作用下使薄弱部分?jǐn)嗔眩鞆?qiáng)度降低。其用量對(duì)產(chǎn)品性能的影響見(jiàn)表3。

表3 硅樹(shù)脂用量對(duì)產(chǎn)品性能的影響(其他成分份數(shù)不變)

綜合考慮硅橡膠的力學(xué)性能,硅樹(shù)脂用量選12份為宜。

2.4 增塑稀釋劑的選用

為了改變產(chǎn)品的黏度,選擇甲基硅油或苯基硅油作為增塑稀釋劑,起到降低產(chǎn)品黏度、改善樹(shù)脂滲透性的作用。甲基硅油是應(yīng)用最廣泛的硅油,具有熱氧化穩(wěn)定性好、黏度變化小、電絕緣性好、起泡性低等特點(diǎn),特別適用于高度耐寒的場(chǎng)合,在液壓、儀表、電氣絕緣和化妝品方面有廣泛的應(yīng)用。

實(shí)驗(yàn)中,增塑稀釋劑選用甲基硅油,黏度控制在200~300 mPa·s。

2.5 交聯(lián)劑的選用

使用含3個(gè)以上Si-N鍵的硅氮低聚物 (KHCL)作為硫化劑,Si-N鍵在低濃度的有機(jī)錫鹽催化作用下,與羥基封端聚二甲基硅氧烷的硅羥基發(fā)生縮合交聯(lián)反應(yīng),其配制的雙組分有機(jī)硅膠黏劑在粘接金屬(不銹鋼、鋁、鈦合金、銅等)及硅橡膠時(shí),黏接表面不需要用底膠進(jìn)行處理,且對(duì)以上材料的室溫拉伸強(qiáng)度超過(guò)2.0 MPa,使黏合強(qiáng)度大幅度提高。交聯(lián)劑用量對(duì)材料固化程度的影響見(jiàn)表4,材料老化后的拉伸強(qiáng)度見(jiàn)表5。

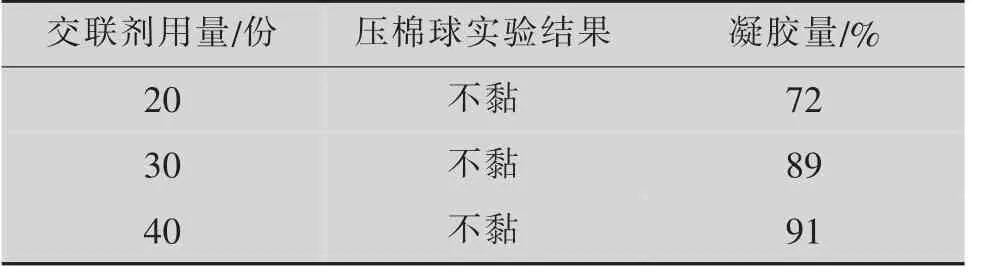

表4 KH-CL交聯(lián)劑用量對(duì)固化程度的影響(其他成分份數(shù)不變)

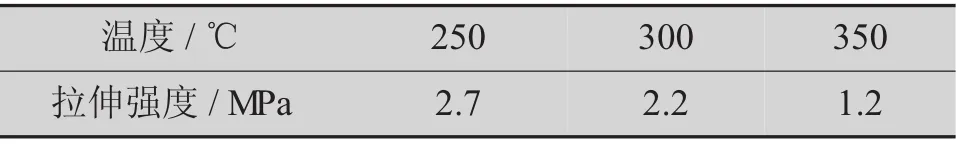

表5 不同溫度老化(200 h)后的拉伸強(qiáng)度(30份交聯(lián)劑)

由表4可見(jiàn):當(dāng)交聯(lián)劑用量為20份時(shí),硅樹(shù)脂固化不完全;當(dāng)用量為30份時(shí),凝膠量已達(dá)到90%左右,硅樹(shù)脂已基本固化完全。所以交聯(lián)劑用量選用30份。由表5可以看出,雙組分室溫硫化硅橡膠的熱穩(wěn)定性由由原來(lái)的200℃提高到350℃。

2.6 催化劑和催化劑載體的選用

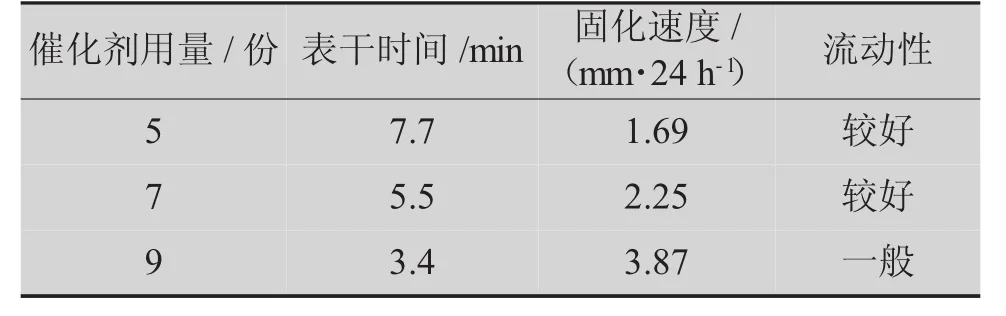

催化劑主要使用有機(jī)錫化合物和有機(jī)鈦化合物。鈦催化劑與硅橡膠混合時(shí),鈦與羥基的氫鍵作用使黏度急劇增加,工業(yè)上使用強(qiáng)攪拌利用機(jī)械力打斷氫鍵使黏度降低,但增加了生產(chǎn)時(shí)間;而有機(jī)錫因空間位阻與硅橡膠反應(yīng)相對(duì)溫和。因而,催化劑選用二醋酸二丁基錫,其用量對(duì)產(chǎn)品性能的影響如表6所示。為了更好地控制硅橡膠的結(jié)構(gòu),選用黏度為20~50 mPa·s的羥基硅油作為催化劑載體。

表6 催化劑用量對(duì)表干時(shí)間和固化速度的影響(其他成分份數(shù)不變)

由表6可以看出:當(dāng)催化劑用量為5份時(shí),表干時(shí)間和固化速度較慢;當(dāng)催化劑用量為9份時(shí),表干時(shí)間和固化速度較快,但流動(dòng)性變差;當(dāng)催化劑用量為7份時(shí),能夠獲得較好的綜合性能。因此,選擇催化劑用量為7份。

2.7 黏附促進(jìn)劑的選用

縮水甘油基硅烷在膠接工藝上是一種比較新的配合劑,它能大幅度提高黏合劑的濕潤(rùn)性能,降低黏合界面的表面張力,不僅使原來(lái)不黏或難黏的材料之間的黏合強(qiáng)度得到提高, 也使其耐老化性能及韌性大大提高,而且毒性小。選擇烷氧基縮水甘油基作黏附促進(jìn)劑制備光伏組件密封劑,無(wú)需底涂就可使粘接強(qiáng)度超過(guò)2.0 MPa,且不腐蝕金屬表面,對(duì)工作環(huán)境無(wú)污染。縮水甘油基硅烷對(duì)產(chǎn)品性能的影響如表7所示。

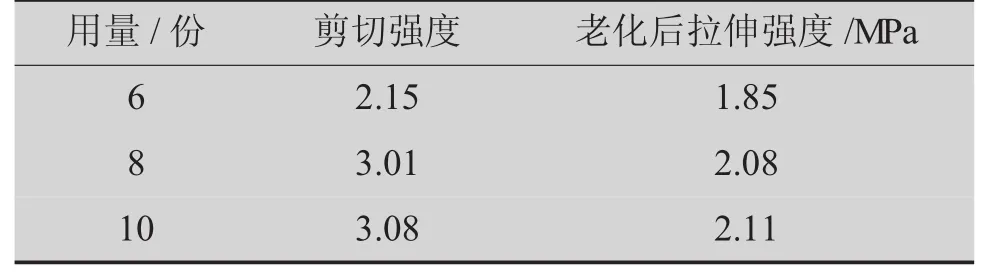

表7 縮水甘油基硅烷不同用量對(duì)產(chǎn)品性能的影響(其他成分份數(shù)不變)

通過(guò)表7可以看出,縮水甘油基硅烷用量為8份以上時(shí),它對(duì)剪切強(qiáng)度的影響趨于平衡。所以,其用量選8份為宜。

2.8 基本配方

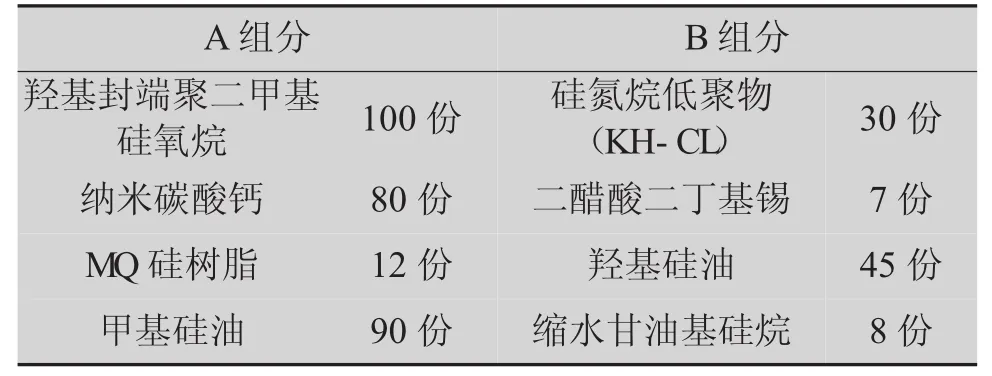

通過(guò)上述討論,得到雙組分密封膠的配方,具體如表8所示。按照該配方所制備產(chǎn)品的性能檢測(cè)結(jié)果(參照GB/T 29595—2013)如表9所示。

表8 雙組分密封膠的組成及其配比

表9 雙組分密封膠性能檢測(cè)結(jié)果

3 結(jié)語(yǔ)

選擇MQ硅樹(shù)脂作為增強(qiáng)改性劑、無(wú)機(jī)納米碳酸鈣作為填充補(bǔ)強(qiáng)劑,在提高拉伸強(qiáng)度和黏合強(qiáng)度的前提下,制備了雙組分密封膠,其黏度低、固化速度快、耐候性好、阻燃環(huán)保性能好,實(shí)現(xiàn)了光伏組件的可噴涂,可節(jié)省太陽(yáng)能電池密封膠的用量,提高組裝效率。該產(chǎn)品為光伏行業(yè)提供了一種可噴涂、阻燃、環(huán)保、使用壽命長(zhǎng)的密封材料。

由于該產(chǎn)品通過(guò)噴涂機(jī)在高壓條件下按比例在混合室內(nèi)混合,產(chǎn)品的性能與混合壓力的大小和穩(wěn)定性有直接關(guān)系,采用液壓加壓的噴涂機(jī)會(huì)獲得更好的產(chǎn)品性能。因使用時(shí)要安裝噴涂機(jī),所以只有在需大面積施工的地方使用該產(chǎn)品,才能大大提高工作效率。