歐冶爐開爐降硅降焦比實踐的對比分析

田寶山

(新疆八一鋼鐵股份有限公司煉鐵廠)

1 前言

歐冶爐開爐與傳統的高爐不同,也沒有采用奧鋼聯設計的開爐模式,歐冶爐開爐采用了八鋼自主開發的開爐技術。相比傳統高爐開爐,歐冶爐開爐點火需人工從風口點火,奧鋼聯為傳統COREX工藝設計的一整套開爐方式,需采用大量海綿鐵、石墨碳塊,開爐成本高。由八鋼工程技術人員開發的獨特歐冶爐開爐方式,實現了安全穩定開爐,但開爐后,必須解決快速降硅、降焦比問題,才能確保系統長期穩定經濟運行。八鋼歐冶爐歷經數次開爐,2017年開爐降硅至2%以下用時近15天,2018年開爐實現降硅目標用時7天,2019年開爐降硅用時不到3天,快速降硅操作伴隨著焦比的大幅度降低,大大降低了開爐成本。通過總結歷次開爐經驗,優化歐冶爐的燃料結構,使創新工藝有效運行,為歐冶爐開爐降硅目標的實現提供了有力保障。文章重點對2018年及2019年歐冶爐開爐操作實踐及主要技術指標進行對比分析。

2 開爐操作對比分析

2.1 開爐料裝填操作

2018年開爐前氣化爐爐缸清理整體在鐵口框下沿近500mm位置,清理的比較干凈徹底,但2019年開爐前氣化爐爐缸清理到鐵口標高位置后即出鐵硬點停止清理,比2018年清理的要淺。

爐料填充如下:豎爐第一段料,粒鋼100%、分10批加入,焦炭每批3.5t。

豎爐第二段料,粒鋼90%、哈球10%。

豎爐第三段料,粒鋼70%、哈球30%

為了保護DRI螺旋啟動時能順利排料,螺旋鋪底焦量與2018年一致。第一段鐵料采用100%粒鋼;第二段鐵料采用90%粒鋼,增加初期圍管下部鐵料的金屬化率;第三段鐵料采用70%粒鋼,后續上料過程,逐漸降低粒鋼比例,延長使用時間。2019年開爐粒鋼總體用量少,一方面得益于豎爐焦炭體積比由50%提至60%,另一方面,得益于快速引頂煤氣,豎爐實現了還原及熱交換功能。能在較短的時間內停用粒鋼。

氣化爐缸純焦炭裝填,煤線垂直皮帶更換,南疆干焦炭從礦線加入,底焦裝入33t,底焦上方鋪設枕木,用于焦炭引燃,共加入枕木約195m3。從枕木填充實際效果看,枕目填充量較2018年使用多,基本與風口平起。枕木上方填加南疆自產焦炭,共305t凈焦,分61批,空焦加完后加入240t凈焦。

2.2 點火開爐

總結了歷次開爐經驗,點火方式采用手動引燃風口。近兩次開爐操作方式比較見表1。

表1 開爐點火方式對比表

3 開爐后的降硅及降焦比對比分析

2019年3月7日11:58歐冶爐成功點火,3月8 日 11:00 煤制氣噴煤投入,MR:60t/h,噴煤比150kg/thm。11:20 豎爐引頂煤氣,23∶10Indurden 溫度升到100℃。8日8∶05爐前2#鐵口成功開口出鐵,從此次初期出鐵情況來看,爐熱要高于2018年開爐實績,開爐數據對比如表2。

表2 開爐初期出鐵比較

3.1 開爐降硅對比分析

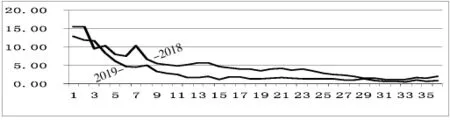

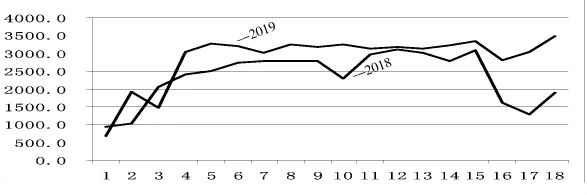

開爐正式送氧8小時后,豎爐引頂煤氣,開爐第三天即實現了降硅至2%以下的目標,較計劃提前3天。圖1為兩次開爐期間前35爐鐵次的降硅對比。2019年開爐降硅速度明顯快于2018年,燃料結構的調整獲得顯著效果,豎爐能在短時間內投入運行。為降硅創造了有利條件。

圖1 歐冶爐兩次開爐降硅對比

3.2 降焦比操作

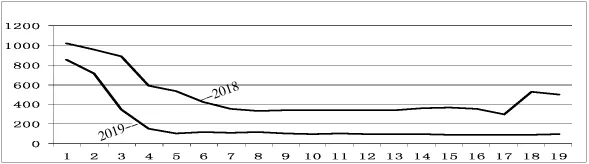

歐冶爐開爐后,焦比在3天后焦比由1200kg/t降至120kg/t,開爐5天后,焦比穩定運行在90~100kg/t。焦比降至歐冶爐生產以來的最低水平,圖2為歐冶爐兩次開爐期間前20天的降焦比對比。

圖2 歐冶爐兩次開爐后的降焦比對比

對比分析開爐實踐,2019年歐冶爐開爐后快速降硅及降焦比生產實踐,豎爐快速投入運行,并能長期高效穩定運行至關重要。此次開爐10小后,拱頂引燃燒嘴,煤線開始以煤代焦,9小時后豎爐引頂煤氣,24小時后氣化爐拱頂即實現了噴煤作業,豎爐快速引頂煤氣,加之豎爐后續料中有70%的粒鋼,確保了進入氣化爐物料的金屬化率。操作上,結合豎爐頂煤氣的引入,開始快速抽焦。實踐效果表明,此次開爐對焦比的調整準確、快速到位。

2019年開爐焦比起點低,負荷料焦比1055kg/t,遠低于2018年近1540kg/t噸的負荷料焦比。在豎爐投入運行后,開始走負荷爐料,快速降焦比,負荷料運行24小后,焦比降至234kg/t以下,也遠低于2018年開爐負荷料運行24小時后477kg/t的入爐焦比。

4 開爐后低硅低焦比生產關鍵參數分析

4.1 豎爐煤氣有效利用對比

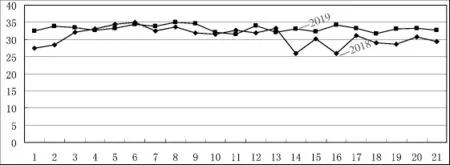

點火開爐后豎爐快速投入運行對降硅、降焦比至關重點,2019年開爐9小時后,即開始引頂煤氣,并實施了全頂煤氣操作,煤氣利用率也明顯好于歷次開爐,圖3為此次開爐與2018年開爐期間前20天的煤氣利用率對比。2019年開爐后,豎爐煤氣有效利用率快速提升33.5%以上,并能穩定運行,與2018年相比,豎爐有效煤氣利用率提高了3%。

圖3 兩次開爐煤氣利用率對比

4.2 金屬化率提升對比

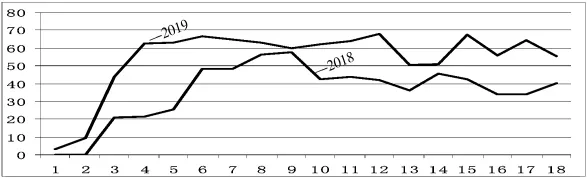

隨著豎爐投入運行,最大限度地發揮拱頂造氣功能,以煤代焦,24小時隨著拱頂噴煤氣投入,豎爐轉入正常運行狀態,豎爐金屬化率持續提升,豎爐金屬化率在第3天即達到50%,提升速度遠超歷次開爐時金屬化率的指標。豎爐金屬化率的提升,為降焦比、降硅創造了條件。圖4為兩次開爐豎爐金屬化率提升對比。豎爐金屬化率的提升為焦比的降低、降硅目標的實現起到了關鍵作用。

圖4 兩次開爐豎爐金屬化率提升對比

4.3 產量提升對比

2019年開爐第4天歐冶爐達產,較2018年提前8天產量達到3000噸以上。產能的快速提升,更有利于降硅操作。圖5為兩次開爐期間后前20天產量提升對比情況。2019年產量提升快,而且產能相對穩定。

圖5 兩次開爐后產量提升對比

4.4 歐冶爐各工序運行穩定

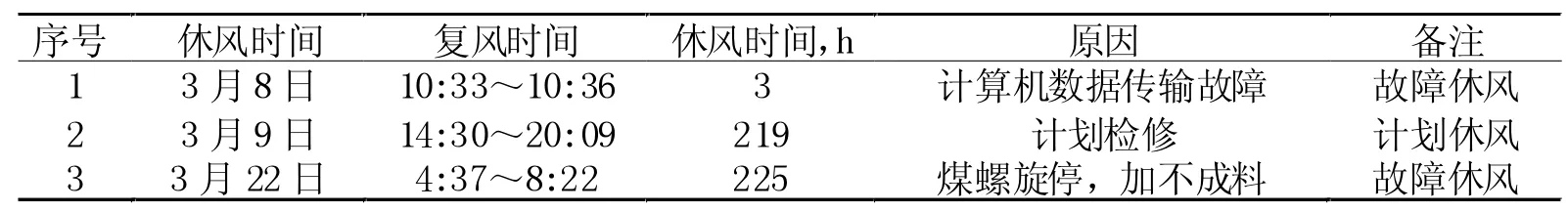

2019年歐冶爐開爐,歐冶爐生產系統總體運行平穩。3月7日點火,至3月31日,其中通訊故障原因跳機1次,定修1次,煤螺旋堵轉休風一次(歐冶爐休風統計見表3)。開爐當月,歐冶爐總體運行平穩,作業率達到98.65%,是歐冶爐歷次開爐作業率最高。較好的作業率水平,為歐冶爐高產、低硅、低焦比冶煉創造了條件。

表3 2019年歐冶爐開爐期間休風情況統計

5 降硅及降焦比的成效及優化建議

對比兩次開爐操作,2019年歐冶爐開爐3天內降硅至2%以下,4天后降焦比至120kg/t.產能提升至3000t/d。各項指標均有突破,但也暴露出現場生產管控方面存在一些不足問題,如在低溫下開爐過程中的加料能力影響到了產能的進一步提升;關鍵崗位操作人員對開爐過程中出現的異常處置不當,導致渣堿度失常、風口漏煤氣等。因此,在今后生產中各工序人員針對此類問題要不斷總結提煉。通過完善歐冶爐開爐全過程管控,實現歐冶爐高效、安全的生產,保證歐冶爐生產系統的平穩運行,促進歐冶爐產量、質量的提高。

6 結束語

2019年歐冶爐開爐后,成功實現快速降硅、降焦比目標,八鋼歐冶爐開爐操作技術更加完善成熟。開爐后,歐冶爐進入穩定運行階段,下一階段通過進一步調整豎爐工況,調整燃料結構,實現長期低硅、低焦比冶煉目標。持續提升作業率,提升歐冶爐產能水平,并適時開展處置各類廢棄物工業實踐,最終實現歐冶爐經濟、綠色環保冶煉的目標。