大型高爐爐底應力監控模型研究

徐兆春 廖海歐 楊 楊

(1:馬鋼股份有限公司設備管理部 安徽馬鞍山 243003;2:馬鋼股份有限公司煉鐵總廠 安徽馬鞍山 243000)

1 前言

由于冶金固廢的循環使用,馬鋼第三煉鐵總廠兩座(A、B)4000m3高爐,2007年投產后三年多發現爐底板上翹,爐底板四周翹起與基礎之間距離達200mm左右。

為了尋找原因與對策,組織設計和國內兄弟單位進行研討,盲板力、鋅富結、堿金屬、有害元素等,意見不一;采取何種處理措施也達不成共識,焊爐底板、加配重、改水管,爭論不休。

為了保持大型高爐的安全運行,公司組織自己的團隊,對高爐上翹爐底板的穩定進行研究,制定了系統的可操作的具體實施方案,即抑制爐底板上翹的實施方案、防止爐底板回落的實施方案、及爐底應力在線檢測監控的實施方案,同時獲得了授權專利9項。

首創的大型高爐爐底應力監控模型,準確采集爐底應力變化數據,及時分析應力曲線變化趨勢,研判高爐生產及爐缸工作狀況;三年多來發現了高爐爐內數據量化的盲板力、熱應力、有害元素力、邊緣氣流力,及時調整適用高爐穩定生產的操作制度,探索出了一套全新的、具有自身特點的優化高爐生產操作、固危廢入爐標準、氣流布料模式、均勻出鐵制度等大高爐操作預警制度,已經實現了2座4000m3高爐長周期穩定順行已經1900余天。

2 設計思想與實施情況

高爐爐底應力數據采集及檢測監控技術的實際應用,一直是國內外高爐煉鐵行業的空白;如何發現科學的基本原理做立足點,如何找到可采集高爐整體變化產生的參數做切入點,如何應用現代成熟機、電、儀、控綜合技術有機集成做突破點;一直是全球同行在“無人區”不斷探索的工程應用目標。

高爐煉鐵技術自18世紀以來,一直是煉鐵生產的主要生產方法,由于高爐煉鐵技術經濟指標良好,工藝簡單,生產量大,勞動生產率高,能耗低,這種方法生產鐵水占世界鐵總產量的95%以上。我國目前已經擁有高爐千余座,4000m3以上高爐近30座并持續增加。

高爐橫斷面為圓形的煉鐵高爐。爐殼通常用熱軋BB503厚20~100mm的鋼板制作而成,殼內砌耐火磚內襯。高爐本體自上而下分為爐喉、爐身、爐腰、爐腹 、爐缸。為了保護爐殼穩定,在爐殼與耐火材料內襯之間安裝有冷卻壁,通水冷卻確保爐殼的強度剛度穩定。

高爐生產過程中,爐內的壓力、溫度、氣流、鐵水液面及物理、化學反應產生的各種變化,全部都會以一定的應力形式作用到剛性鋼質的爐殼上,最后自上而下的集中作用于爐底,爐底應力波動及時對應爐內變化產生的各種波動。

馬鋼設備技術團隊,針對2座4000m3高爐投產近十年來的各種變化,通過系統分析研究,發現了高爐剛性爐殼整體,承受爐高爐內各種變化產生的應力,自上而下集中作用于爐基、爐底、的基本原理-方向得以明確。

發明了壓板式應力檢測裝置,選用普通稱重傳感器,精確檢測到爐內各種變化產生的應力變化集中作用于爐底,以應力波動的方式及時準確的表達-關鍵得以突破。

創建了爐底應力實時數據采集系統及鐵口分區的應力監控模型,對應高爐內部的壓力、溫度、氣流等各種工藝參數有機集成的數據平臺-目標得以實現。

同時創造性的完成了無損、接觸式,雙重穩定爐底的保護系統為基本保證;成功創建了高爐爐底應力監控模型。

2015年11月先后完成了,馬鋼2座4000m3高爐爐底應力監控模型建立,三年多來連續發現了高爐生產變化對應數據量化的盲板力、熱應力、有害元素分子力、邊緣氣流力等,為高爐生產操作研判爐況,及時調整操作對策,提供了全新應力技術數據支撐,保持高爐爐底應力總體水平穩定在2800t以下的合理區間內波動運行。

為了保障爐底應力數據檢測的長期穩定,首先要研究穩定上翹爐底板的方案,即確保高爐工藝、設備狀態穩定,不破壞當前穩定的各種平衡,不對爐體本身采取任何措施。既要盡可能多的抵消上漲力,又要防止爐底板回落,保持爐缸耐材工作狀況的穩定。研究原設計圖紙,以及現場作業環境,及多方面因素綜合考慮;同時進行了現場實做試驗,找出了可為與不可為,得出穩定方案路徑。

2.1 抑制爐底板上翹措施

由于爐底水冷管對作業的限制,采取“見縫插針”的辦法,沿爐底封板一周在高爐基礎上采用化學植筋的方式預埋M36~M42的錨栓108個,通過壓板扣住爐底板。從而抑制爐底板上翹。

在爐底H梁位置設置輔助壓緊裝置,從38根爐底H型鋼梁(HM250×170)兩端設置76件輔助壓緊裝置“小鞋子”(L型裝置), 其底板與爐底H型鋼梁焊接,通過壓板扣住爐底板。然后利用爐底H型鋼梁的拉力來平衡爐殼上漲力,從而增加抑制爐底板上翹的力。同時保證了爐底H型鋼梁與爐底板相對穩定,確保爐底板與爐底H型鋼梁的塞焊連接不被進一步拉開,防止爐底板的進一步損壞發生漏煤氣情況。

2.2 防止爐底回落措施

完成抑制上漲力的措施后,及時對爐底板下部澆注填料,實施防止回落的措施。在澆注填料的實施前,要同步完成爐底測溫點,和位移監測裝置的安裝調試;同步建立在線監控系統。以更加準確的掌握上翹爐底板的溫度、位移變化趨勢。

3 實時監控模型創建

3.1 稱重傳感器檢測爐底應力

發明了壓板式應力檢測裝置,選用普通稱重傳感器,準確檢測到爐底應力及其變化,準確反應高爐內部變化,其精度達0.01t水平,幅度達400~3000t。

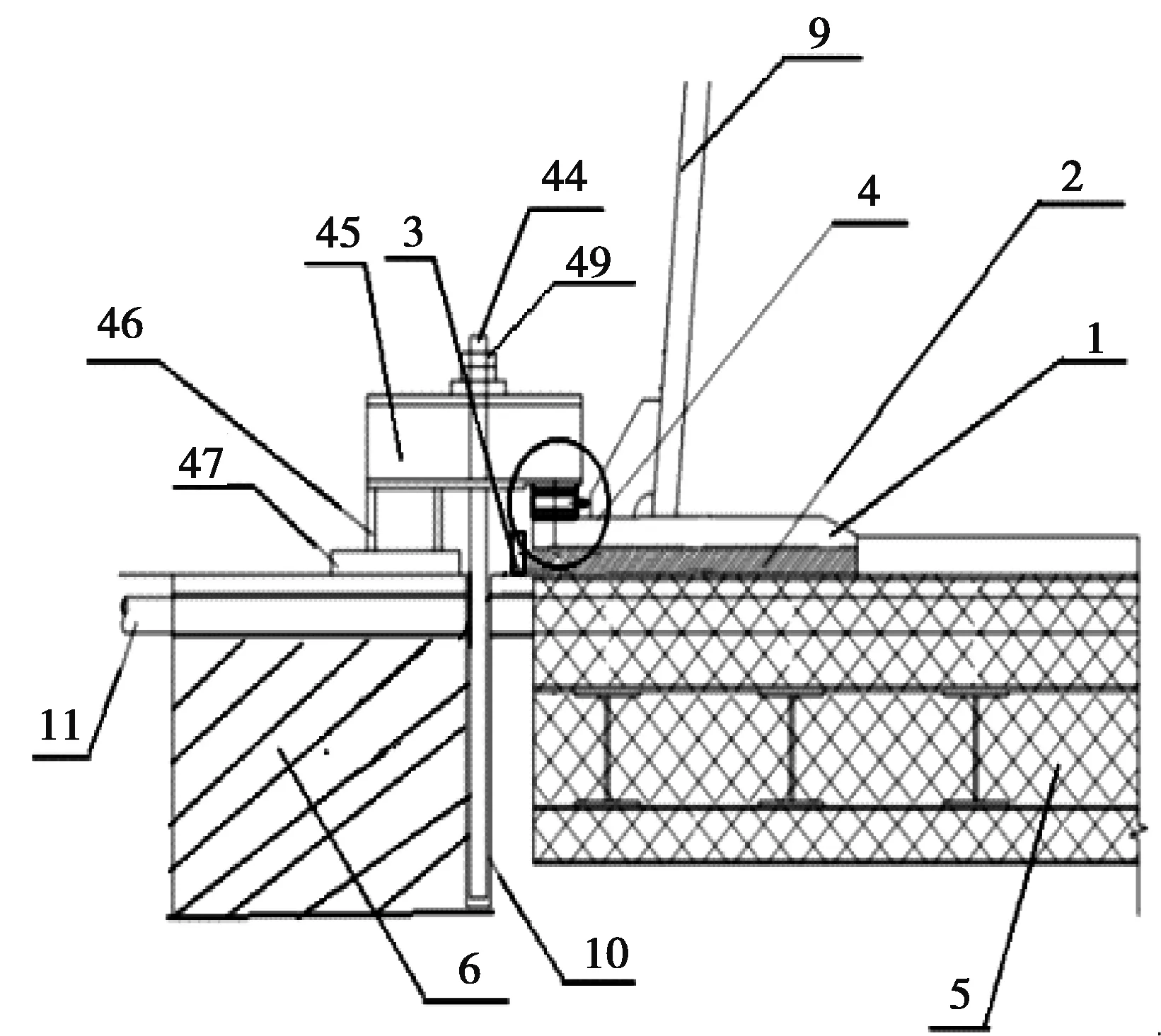

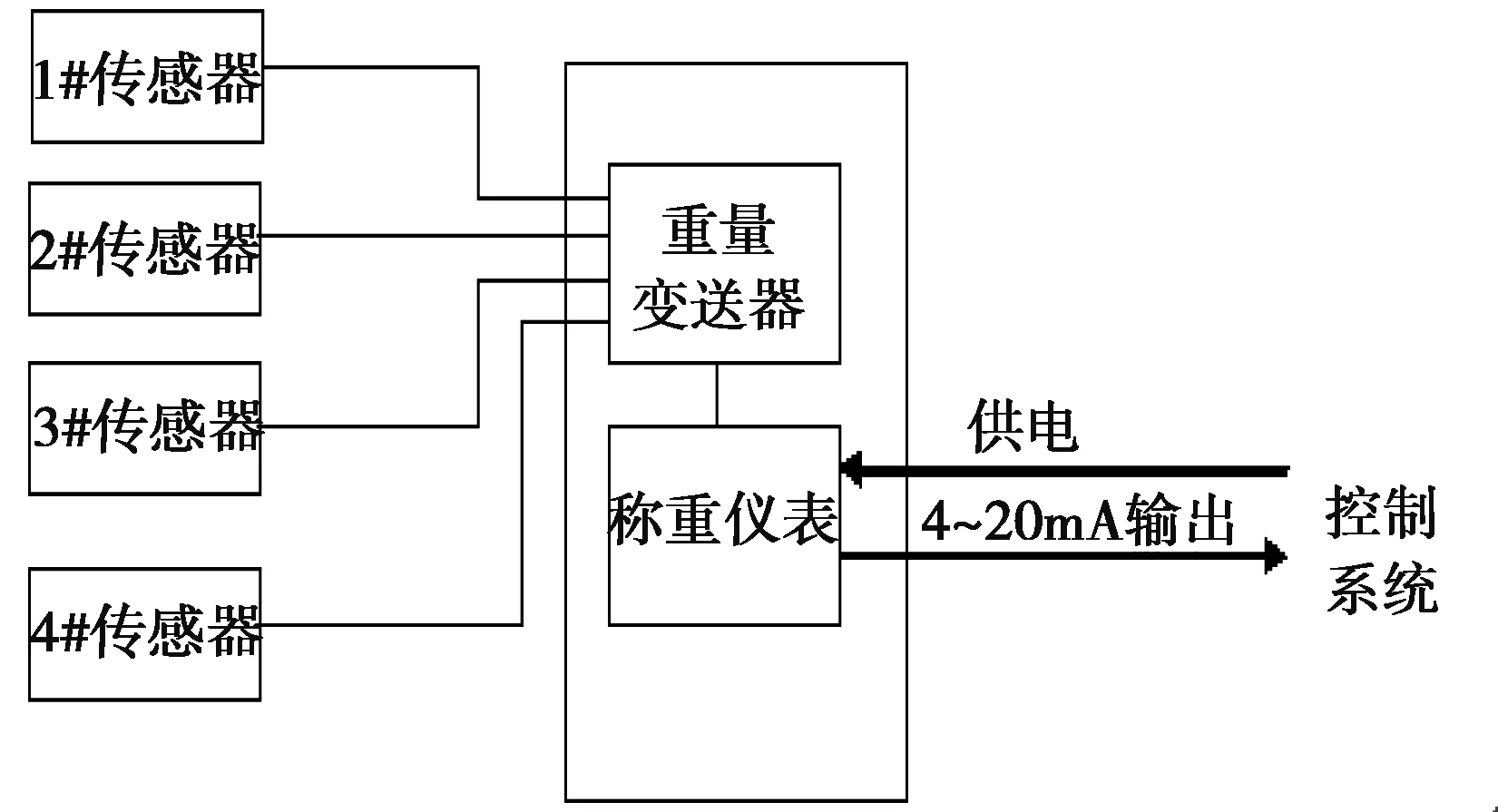

一種檢測高爐爐底封板應力變化的裝置ZL201510762476.3,在高爐底面圓周均勻分布4組16個應力感應機構4和108個錨栓加壓機構;如圖1所示,每4個應力傳感器43為1組,共分成4組分別連接4個儀表箱,稱重傳感器43信號接入儀表箱內的重量變送器,通過變送器轉換成數字信號,并且通過4~20mA標準模擬量信號傳送給控制系統。

安裝時通過力矩扳手緊固安裝螺帽49對錨栓加壓機構和應力感應機構4加壓,并按同樣力矩緊固,保持錨栓加壓機構和應力感應機構4接近相同壓力;調整初始顯示重量到15t左右。這樣可近似于108只壓板對上翹爐底保護預應力為108×15t=1620t。

圖1 壓緊裝置及稱重傳感器位置

根據檢測應力數據制作專門的爐底應力模型畫面進行實時監控;并對實時數據進行采集及記錄,針對每個工藝參數變化制定實時秒級監控曲線,同時顯示每分鐘平均數據與各數據1分鐘平均數據作各種時段要求的應力數據曲線;同時再按照分鐘平均進行數據采集,自動生成數據表格,完成大數據平臺的建立,便于制作各個時段、日、月、年平均值數據統計分析報表。

圖2 應力信號分布及與計算機系統通訊

3.2 應力模型

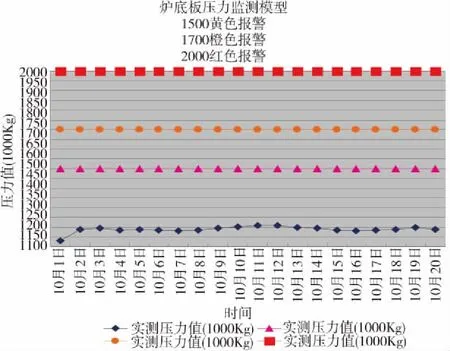

根據抑制力的計算,建立實時應力監控數學模型。

圖3 實時應力監控數學模型

4 模型曲線實操與探索

應力監控系統畫出了完美的曲線,為研究大型高爐、爐底板上翹成因,及合理控制有害元素,掌握高爐生產情況及爐缸工作狀況的變化;為高爐生產長周期穩定順行提供了數據支撐,也為高爐長壽及安排各類大中小修提供準確的數據支撐。

4.1 典型監控模型曲線

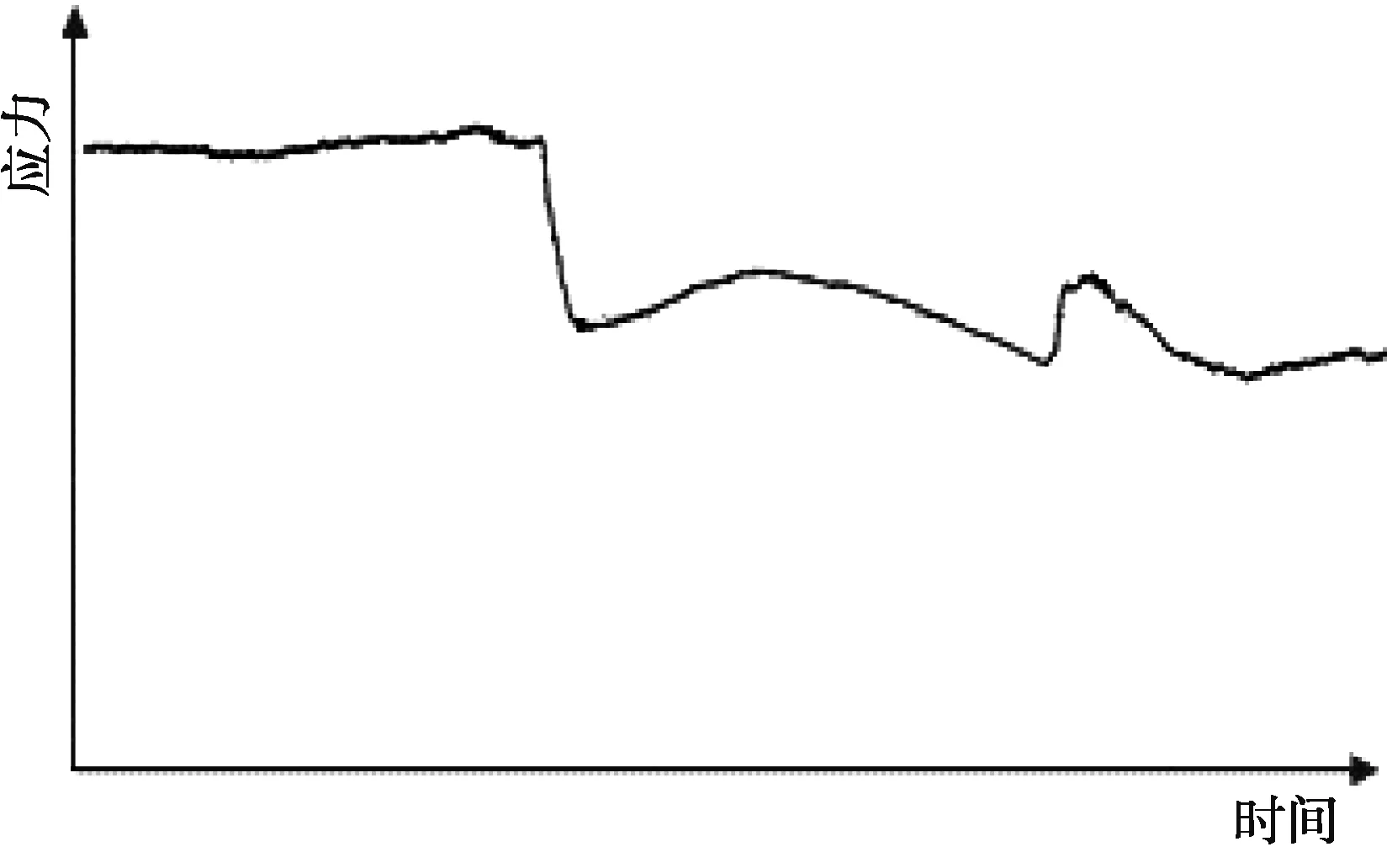

圖4 高爐17小時檢修應力曲線

圖4表達了爐缸鐵水液面及活躍度的變化。

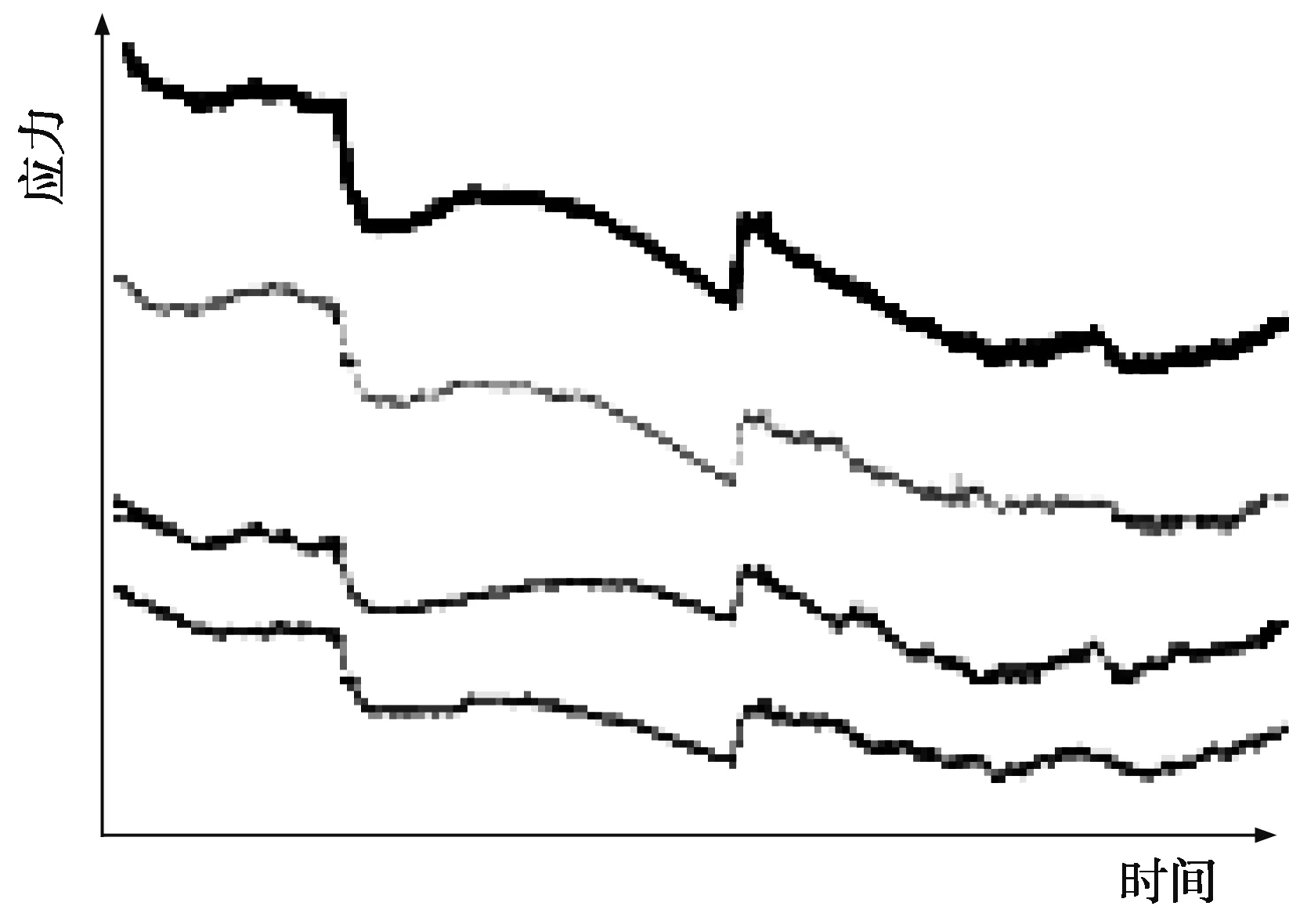

圖5 高爐四個鐵口區域應力曲線

圖5表達了爐缸四個鐵口工作狀況的差異。

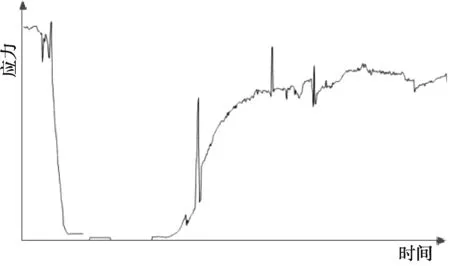

圖6 高爐30天中修應力曲線

圖6表達了停爐與開爐爐缸的工作狀況。

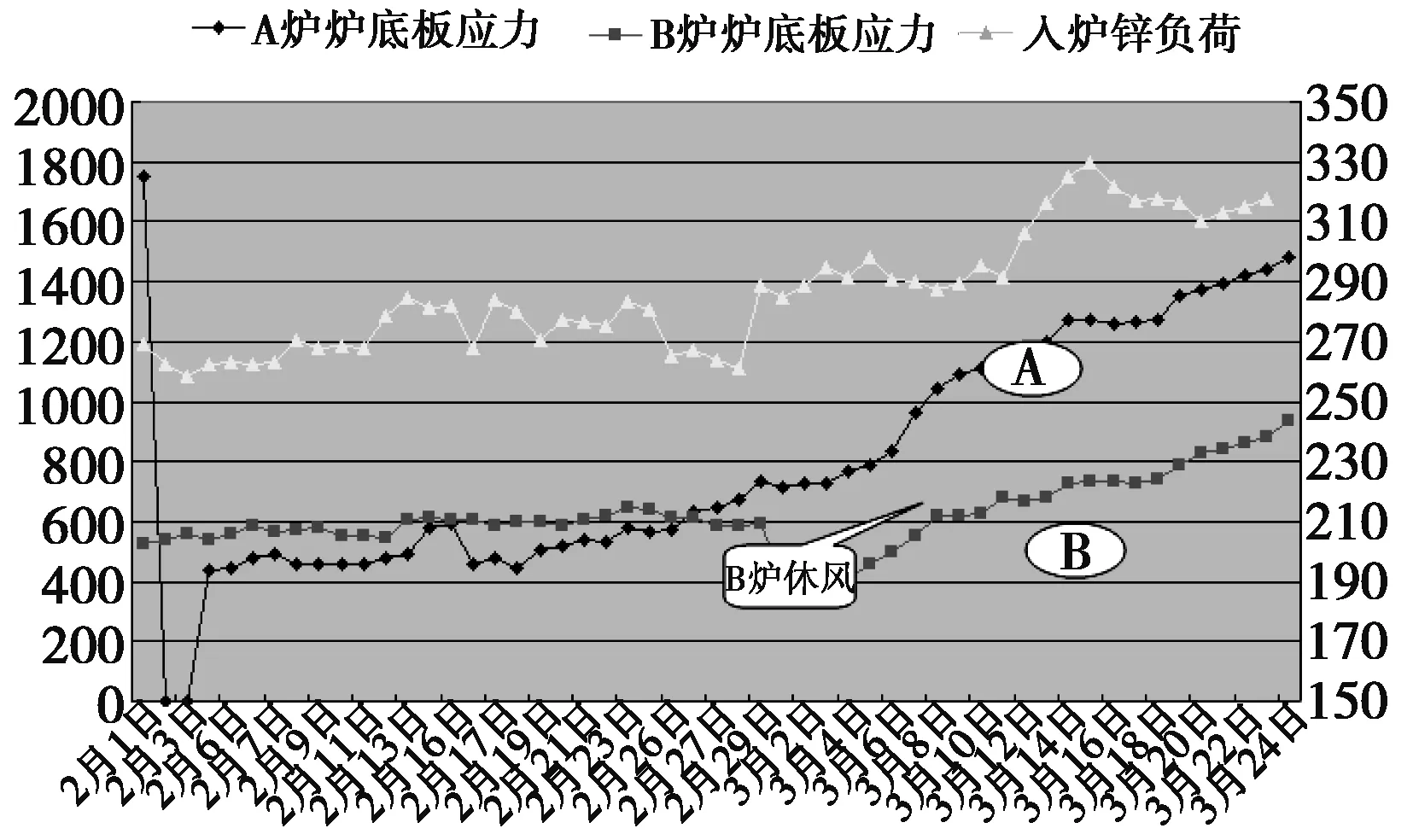

4.2 指導控制固廢使用標準

通過應力曲線數據分析,進一步提高固危廢循環入爐的認識;如鋅、堿有害元素對高爐爐缸磚襯破壞作用是煉鐵界的共識,但一直沒有量化標準,首先停用OG泥進行驗證,期間爐況及爐底板應力均相對穩定,通過量化的應力數據找到了鋅、堿元素與爐況的對應關系,及時修訂有害元素入爐控制標準,高爐的穩定性進一步好轉,保證了爐況的穩定順行;為了高爐科學消化固廢原料。確定了燒結分廠月均使用煉鋼污泥6000t的控制標準,既保證了高爐的穩定順行,又消耗了固廢,同時減小燒結水、碳消耗,達到降本增效的目的。現每年可均衡消化煉鋼污泥72000t。

4.3 協助高爐工藝準確判斷和驗證

三年多來,爐底應力監控模型曲線應用的具體實踐,結合高爐爐況變化及長周期穩定順行1800多天,爐況及經濟技術指標的持續進步,結合智能制造,大型高爐的應力數據平臺,可以實現多方面應用拓展與探索。

圖7 爐底應力與鋅負荷對應趨勢圖

應用拓展一 爐底應力監控系統的靈敏度是高的、可靠的,應力場的變化,可以真實的反應爐缸工作狀況的變化,指導高爐綜合分析上下變化的對應關系;

應用拓展二 四個鐵口區域有明顯不同,與鐵口工作狀況有密切的聯系,為建立智能高爐出鐵模型提供新的數據元素,指導高爐優化出鐵操作;

應用拓展三 應力波動與頂壓和送風狀況有明顯的對應關系,應力數據平臺,為強化冶煉進一步,指導高爐操作提升頂壓參數探索最佳頂壓提供支撐;

應用拓展四 爐缸應力場的變化,突破了溫度場單一監控爐缸的工作狀況,應力場配合溫度場共同分析爐缸的侵蝕狀況;指導高爐準確掌握爐缸侵蝕,為長壽及大中修做出準確判斷;

應用拓展五 原料的鋅負荷、堿金屬及有害因素的富集是爐底應力持續上漲的主要原因之一,但可以結合應力數據、有害元素入爐、排出數據,指導高爐找到科學的固危廢循環入爐的平衡點;

應用拓展六 爐底應力的波動,能夠迅速準確反應各種操作參數異常,所產生的對應關系,指導高爐操作及時做出應對調整,是“高爐爐況新的晴雨表”;

應用拓展七 應力監控模型技術、及應力場的變化,能夠準確提供量化數據的大型爐窯和設備的工作狀況,進一步分析原因驗證對應的波動因素,并采取有效的對策,也可為智能高爐操作專家系統添加新數據活力。

5 結語

進入新世紀以來,高爐煉鐵生產受到自然資源新控制、節能減排新要求、環境保護新目標、等多方面的制約,節能減排的要求更加苛刻;“精料入爐”向“經濟料入爐”,及“固危廢循環入爐”轉變;如何迅速再平衡、再發展,必須要有新技術的突破與支撐。

爐底應力監控技術,為選擇合適的經濟原料,找到最佳平衡點;為控制有害元素在爐爐缸的富集提供了數據支持;為高爐操作采取排鋅、排堿等手段,探索各項操作技能提供準確的科學大數據平臺。

應力場數據配合溫度場數據共同分析爐缸的侵蝕狀況;為高爐長壽及大中修提供更準確的依據。同時也為大型高爐活躍爐缸,準確掌握各鐵口的工作狀況;應力數據結合出鐵數據,創建新的爐智能缸均侵蝕出鐵模型,為高爐長壽及降低燃料消耗,提高各項經濟技術指標,進一步突破高爐操作思想,提升高爐生產操作的技術水平;保持長周期穩定順行,提供全新的技術保障數據平臺。