發動機高壓壓氣機可調靜葉冷態級間角度檢測工藝技術優化研究

曹艷 盧文彪 盧鑫 姜忠賢

摘 要:壓氣機可調靜葉角度優化技術研究主要是實現在發動機高壓壓氣機靜子機匣裝配過程中,進行其可調靜子葉片的優化裝配以及不同形態下角度的精確檢測,減少測量誤差,增強測量穩定性,提高裝配過程的一次成功率,為實現發動機壓氣機的預定角度控制規律提供有力支撐,確保葉片測量角度精度適應設計公差設計要求。

關鍵詞:葉片;開角;閉角;變化速率

Abstract:The research of compressor adjustable stator blade angle optimization technology mainly realizes the optimization assembly of adjustable stator blade and the accurate detection of angle under different shapes in the assembly process of engine high-pressure compressor stator casing,reduces the measurement error,enhances the measurement stability,and improves the one-time success rate of the assembly process.The predicted angle control law of engine compressor provides strong support to ensure that the accuracy of blade angle measurement meets the design tolerance requirements.

Key words:blade;opening angle;closing angle;change rate

1 緒論

航空發動機可變幾何控制系統對于保障發動機安全、可靠及穩定工作具有非常重要的作用。一般情況下,為提高高壓轉子的中低轉速喘振裕度,壓氣機前幾級靜子葉片設計為可調機構,作為航空發動機的可變幾何控制系統之一,而冷態工況壓氣機可調靜葉級間角度標定的意義是在發動機具體的硬件條件下實現預定的角度控制規律,對控制發動機性能具有很大的實用價值。為此,研究提高角度控制精度的優化工藝手段對于發動機性能具有很大的實用價值。

2 現狀

據情報文獻等,英美等國對于壓氣機靜子葉片級間角度標定技術研制較早,應用規范。例如CFM56-3發動機采用機械式技術、CFM56-5/7發動機采用傳感器式技術檢測角度。但由于技術的封鎖,無法獲得控制壓氣機葉片角度的相關技術。

國內對該角度的測量設備均存在不同程度的研制,但對于控制工藝沒有系統研究和規范,一定程度上導致裝配角度偏離設計要求,不利于準確獲悉多級靜子匹配關系,對發動機性能錄取和調節規律優化均帶來諸多不利影響。

3 葉片角度設計原理

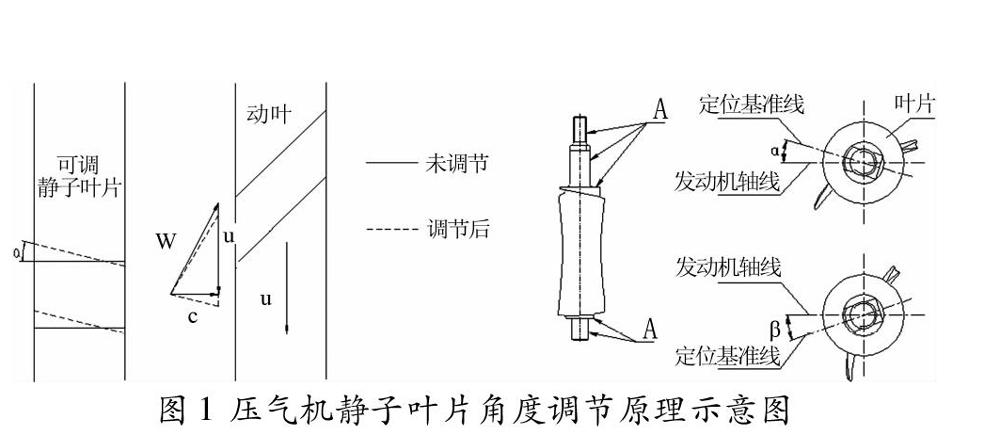

壓氣機可調靜葉角度的調節原理,如圖1所示:通過控制進口可調靜葉角度,使其排氣角度產生改變,從而保證氣流以更為合適的方向進入動葉,使動葉在滿意的氣流攻角下工作提高壓氣機裕度,并使壓氣機在偏離設計工況時仍能實現動葉在基本滿意的攻角下工作,保證高壓壓氣機非設計點效率較高。

在壓氣機可調靜葉裝配和運行中,主要關心三個參數:即葉片角度可調節范圍,最大開度和最大閉合度。可調葉片定位及實際運行中,角度基準為葉片外端軸肩的平臺,當平臺面與發動機軸線平行時,即為葉片“零”角度,葉柵流道面積增大時即開角狀態時,標記為α角;反之,流道面積減小即閉角狀態時,標記為β角。

葉片軸肩平臺角向位置變化直接反應角度變化。在實際壓氣機設計中,為方便檢測在每級葉片聯動環上設計有檢測定位孔。實際操作時,當葉片轉動到不同角度狀態,每級聯動環周向、軸向處在不同的位置,而跟蹤聯動環上的兩個定位孔位置變化,即能反應可調葉片角度的變化。壓氣機可調靜葉角度的測量正是基于以上原理進行的。

4 檢測工藝優化研究

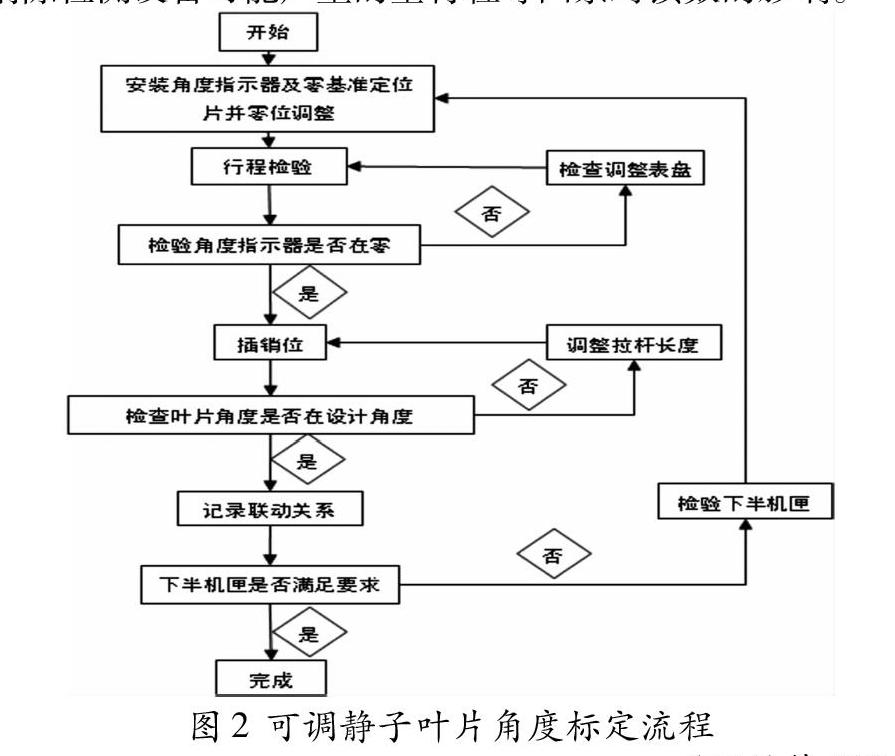

4.1 流程優化控制

分析可調葉片角度調節設計原理,可知冷態工況角度標定是為了通過調整0~3級連桿的有效長度和VSV作動筒的有效伸縮量,使每級靜葉的開、閉角度在裝配狀態調整到預定角度要求,從而保證發動機工作時的角度調節滿足性能要求。依據調節原理設計可調葉片角度標定的基本流程,如圖2所示:可知零位和插銷位的調整是整個標定過程的關鍵環節,二者若不合格不僅需要進行反復調整,且對整個可調靜子葉片機構的聯動規律造成影響。為此,在葉片角度標定工藝控制時,零位調整關鍵把握調零的準確性和葉片轉動中零位的穩定性;插銷位重點把握消除檢測設備可能產生的空行程等因素對讀數的影響。

4.2 檢測安裝位置優化

提出了優化檢測測具的安裝位置。傳統工藝測量時,對檢測設備的安裝位置無規范性指導依據,主要指角度輸出端安裝所選葉片位置,操作者任意選取。但試驗表明,不同安裝位置,角度有所差異,如所選的葉片為12點鐘與鄰近9點鐘位置時,角度偏差在90%的置信區間內可達12′,如圖3所示。

分析差異機理,因壓氣機靜子機匣對開、聯動環四段式或二段式分段機構的連接穩定性和加工產生的變形等因素影響,遠離機匣對接處角度最精確,也即標定時所選葉片位于一半機匣的中間位置時所測得葉片角度最為精確。以某發動機為例,角度讀取部分的安裝所選葉片優化位置如下表所示(定義上半機匣順航向水平結合面上方的第一個葉片為1號葉片)。

4.3 零角度調整工藝方法優化

提出了優化零角度調整工藝方法。以往葉片零度角調整,僅通過聯動環的二組檢測定位孔進行限位調整;而每級聯動環一般設計有四組檢測定位孔。經試驗證明,同時限位四組檢測孔時的數值相比單獨限位二組有所收斂。

4.4 葉片角度設計公差優化

提出優化葉片角度設計公差。在多級角度聯動測量時,因驅動結構等影響,在從開角到閉角或者從閉角到開角驅動過程中,每級葉片角度的設計變化速率存在不同,如圖4所示為某發動機1級與0、2、3級葉片角度變化速率曲線圖。因此在設計開角、閉角角度公差時,應按照多級聯動時各級葉片角度的設計變化速率來相應設計不同級別葉片角度的設計公差,從而確保葉片角度控制時設計公差的有效性和可執行性。

5 總結

針對壓氣機可調靜子葉片角度的測量和調整,通過從優化檢測工藝方法出發,提出工藝優化措施來減小標定角度誤差的效果,為提高葉片角度檢測精度,解決冷態工況壓氣機靜子葉片角度標定技術瓶頸提供有力技術支撐。

參考文獻:

[1]譚燕.CFM56-3系列發動機VSV動態校裝探討[J].計算機工程應用技術,2011-05.

[2]曹志鵬,劉波.靜葉角度調節對組合壓氣機性能優化機理[J].北京航空航天大學學報,2007-08.

[3]隋巖峰,邴連喜,石磊,榮莉.某發動機高壓壓氣機進口可調靜子葉片角度控制方法[J].航空動力學報,2010-11.