往復(fù)柱塞泵轉(zhuǎn)套式配流系統(tǒng)潤(rùn)滑性能研究

馬炳然 孫浩洋 鄭璐穎 張洪信

摘要:針對(duì)閥式配流系統(tǒng)存在噪音大、成本高、結(jié)構(gòu)松散等缺點(diǎn),本文耦合了Fluent軟件和Fortran編程的方法,對(duì)往復(fù)柱塞泵中轉(zhuǎn)套式配流系統(tǒng)潤(rùn)滑性能進(jìn)行研究。將該配流副視為特殊的滑動(dòng)軸承,討論在不同時(shí)刻下,半徑間隙對(duì)潤(rùn)滑膜最小膜厚的影響和寬徑比對(duì)潤(rùn)滑膜承載能力的影響。研究結(jié)果表明,在3個(gè)時(shí)刻下,最小膜厚隨半徑間隙的增大而減小;承載能力隨寬徑比的增大而增大,當(dāng)寬徑比從0.75增加到1.4時(shí),潤(rùn)滑膜的承載能力顯著增加,但當(dāng)從1.4增加到1.5時(shí),承載能力增加不顯著,因此,求得給定工況下半徑間隙和寬徑比的最佳取值區(qū)間為1.25~1.4。該研究為往復(fù)柱塞泵轉(zhuǎn)套式配流系統(tǒng)的配流副潤(rùn)滑設(shè)計(jì)提供了方法。

關(guān)鍵詞:往復(fù)柱塞泵; 配流副; 水潤(rùn)滑; 最小膜厚

經(jīng)濟(jì)發(fā)展推動(dòng)了液壓技術(shù)的飛速進(jìn)步[1],帶動(dòng)了高性能液壓元件的需求。我國(guó)的液壓技術(shù)與國(guó)外相比起步較晚,在高性能的柱塞泵、馬達(dá)、閥等關(guān)鍵元件上,大量依賴國(guó)外進(jìn)口,在一定程度上制約了我國(guó)現(xiàn)階段工程機(jī)械的發(fā)展[2]。液壓泵主要分為齒輪泵、柱塞泵、葉片泵種[3],其中,柱塞泵在液壓系統(tǒng)中應(yīng)用廣泛,其具有密封性好、容積效率高、配合精度高、可在高壓條件下工作等優(yōu)點(diǎn),在許多液壓元件發(fā)展相對(duì)緩慢的情況下,柱塞泵的材料、結(jié)構(gòu)和性能發(fā)展勢(shì)頭良好[4]。同時(shí),往復(fù)柱塞泵在汽車(chē)、工程機(jī)械、原油運(yùn)輸、船舶、泵站、移動(dòng)機(jī)械及礦山開(kāi)采上應(yīng)用廣泛[5],一般由發(fā)動(dòng)機(jī)或電動(dòng)機(jī)驅(qū)動(dòng),如果其高速高頻、高效、高輸出壓力、大流量開(kāi)關(guān)配流問(wèn)題得到解決,對(duì)形成新型油液、電液車(chē)輛動(dòng)力傳動(dòng)系統(tǒng)意義重大[6]。而潤(rùn)滑膜的存在,不僅使接觸表面不會(huì)造成磨損,而且通過(guò)潤(rùn)滑液持續(xù)流動(dòng),帶走摩擦副工作過(guò)程中產(chǎn)生的大量熱量[7-9]。目前,常用的閥式配流系統(tǒng)存在噪音大、成本高、結(jié)構(gòu)松散、節(jié)流損失大、容積效率受工作頻率影響大等缺點(diǎn)[10-11],而轉(zhuǎn)套式配流系統(tǒng)可有效克服上述缺點(diǎn),利用柱塞的往復(fù)直線運(yùn)動(dòng)驅(qū)動(dòng)轉(zhuǎn)套單向旋轉(zhuǎn)實(shí)現(xiàn)高效配流。配流副可實(shí)現(xiàn)柱塞泵的吸液和排液分配,在承受載荷的同時(shí),還具有密封和潤(rùn)滑作用[12]。袁柳櫻等人[13]對(duì)柱塞副的膜厚進(jìn)行理論計(jì)算和分析,得到了柱塞的偏角、偏心距、自轉(zhuǎn)角速度等因素對(duì)油膜壓力分布的影響,并根據(jù)分析從潤(rùn)滑角度給出了減小磨損、延長(zhǎng)使用壽命的建議;楊華勇等人[14]針對(duì)往復(fù)柱塞泵轉(zhuǎn)套式配流系統(tǒng)中配流副潤(rùn)滑膜膜厚極薄,與泵的流場(chǎng)尺度相差若干數(shù)量級(jí),難以直接應(yīng)用Fluent求解的問(wèn)題,通過(guò)耦合Fluent軟件和Fortran編程的方法,建立了該摩擦副的潤(rùn)滑分析算法;鄭璐穎[15]進(jìn)行了水潤(rùn)滑柱塞泵轉(zhuǎn)套式配流系統(tǒng)的潤(rùn)滑研究,耦合了商用CFD計(jì)算軟件和自行建模編程求解的方法,研究表明該方法是可行的;徐威[16]對(duì)往復(fù)柱塞泵轉(zhuǎn)套式配流系統(tǒng)性能仿真與結(jié)構(gòu)優(yōu)化進(jìn)行了研究。在此基礎(chǔ)上,水作為潤(rùn)滑介質(zhì),具有來(lái)源廣泛、安全、無(wú)污染等優(yōu)點(diǎn),可有效減少磨損,提高機(jī)械效率[17]。基于此,本文以水作為潤(rùn)滑介質(zhì),耦合了Fluent軟件和Fortran編程方法,對(duì)往復(fù)柱塞泵轉(zhuǎn)套式配流系統(tǒng)的潤(rùn)滑性能進(jìn)行研究,重點(diǎn)討論了配流副結(jié)構(gòu)參數(shù)的潤(rùn)滑設(shè)計(jì)。該研究為往復(fù)柱塞泵轉(zhuǎn)套式配流系統(tǒng)的配流副潤(rùn)滑設(shè)計(jì)提供了理論依據(jù)。

1 往復(fù)柱塞泵轉(zhuǎn)套式配流系統(tǒng)配流副潤(rùn)滑分析原理

1.1 計(jì)算方法

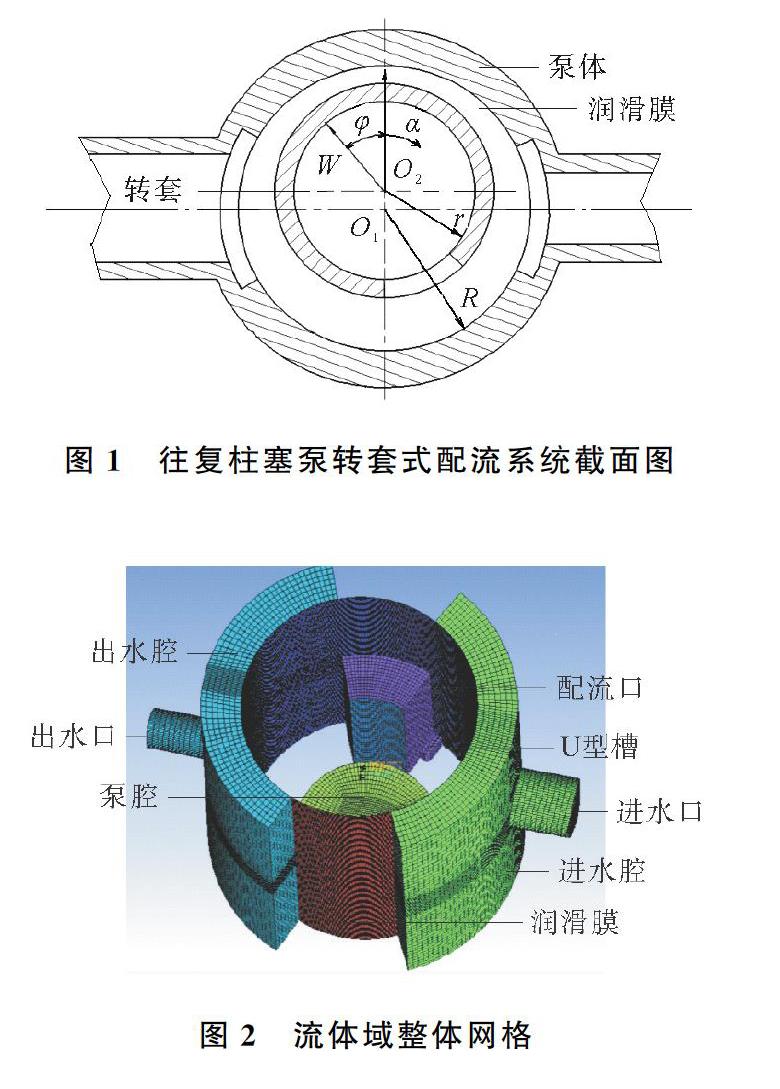

往復(fù)柱塞泵轉(zhuǎn)套式配流系統(tǒng)截面圖如圖1所示。該摩擦副可視為一個(gè)特殊的滑動(dòng)軸承,轉(zhuǎn)套相當(dāng)于旋轉(zhuǎn)軸,泵體相當(dāng)于軸承座,潤(rùn)滑膜支撐的外載荷W是泵腔內(nèi)的流體對(duì)轉(zhuǎn)套壓力和轉(zhuǎn)套與柱塞之間彈簧壓力的矢量之和,記偏位角為φ,泵體軸向長(zhǎng)度為L(zhǎng)。半徑間隙δ為泵體內(nèi)徑R與轉(zhuǎn)套半徑r之差。

轉(zhuǎn)套旋轉(zhuǎn)1周為1個(gè)運(yùn)動(dòng)周期,為簡(jiǎn)化模型,對(duì)轉(zhuǎn)套與泵體間進(jìn)行準(zhǔn)穩(wěn)態(tài)潤(rùn)滑分析。即針對(duì)某一特定瞬時(shí),先預(yù)設(shè)轉(zhuǎn)套與泵體的初始偏心率,利用流體計(jì)算軟件Fluent,完成往復(fù)柱塞泵流場(chǎng)的非定常運(yùn)動(dòng)流場(chǎng)數(shù)值模擬,得到柱塞泵的整體流場(chǎng);將得到的泵腔內(nèi)流體對(duì)轉(zhuǎn)套的壓力和轉(zhuǎn)套與柱塞間彈簧壓力的矢量和作為轉(zhuǎn)套與泵體間潤(rùn)滑膜的外載荷W,針對(duì)此瞬時(shí)的轉(zhuǎn)套與泵體間的潤(rùn)滑膜建模,利用Fortran語(yǔ)言編程,求得對(duì)應(yīng)于該外加載荷的偏心率,并對(duì)求得的偏心率與預(yù)設(shè)值之間的誤差進(jìn)行對(duì)比,松弛迭代偏心率,直至達(dá)到收斂精度,進(jìn)而求得潤(rùn)滑膜厚及壓力分布。在整個(gè)周期內(nèi)逐一瞬時(shí)計(jì)算,可以得到1個(gè)周期內(nèi)轉(zhuǎn)套與泵體間任意時(shí)刻的潤(rùn)滑膜膜厚和壓力分布。本研究選取3個(gè)時(shí)刻進(jìn)行配流副間的潤(rùn)滑分析,以說(shuō)明設(shè)計(jì)方法。

1.2 網(wǎng)格劃分

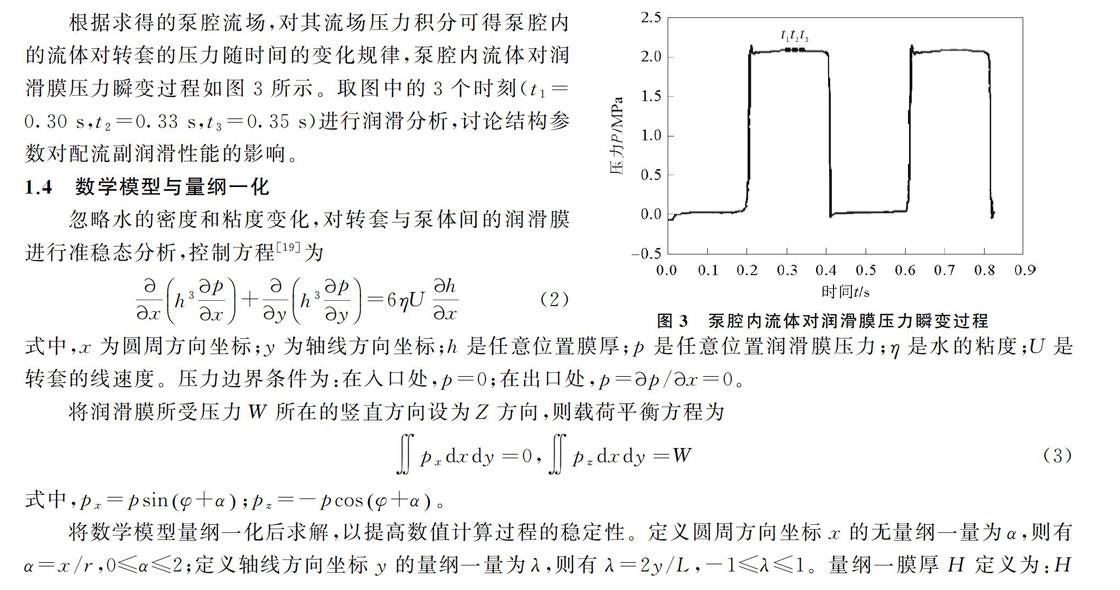

建立往復(fù)柱塞泵轉(zhuǎn)套式配流系統(tǒng)的流場(chǎng)模型并劃分網(wǎng)格,流體域整體網(wǎng)格如圖2所示。針對(duì)潤(rùn)滑膜部分加密邊界層,采用六面體結(jié)構(gòu)網(wǎng)格,總節(jié)點(diǎn)數(shù)約為50萬(wàn)。

1.3 Fluent計(jì)算

運(yùn)用Fluent求解,計(jì)算參數(shù)如表1所示。對(duì)于運(yùn)動(dòng)過(guò)程泵腔中的柱塞和轉(zhuǎn)套運(yùn)動(dòng),通過(guò)自定義函數(shù)(user define function,UDF)定義,運(yùn)用網(wǎng)格光順和O1動(dòng)態(tài)層結(jié)合的方法設(shè)置為動(dòng)網(wǎng)格[18]。泵腔與配流口、配流口與潤(rùn)滑膜內(nèi)表面、配流口與潤(rùn)滑膜外表面均與接觸面設(shè)置為INTERFACE滑移關(guān)聯(lián)邊界條件,其余為壁面邊界條件。

根據(jù)求得的泵腔流場(chǎng),對(duì)其流場(chǎng)壓力積分可得泵腔內(nèi)的流體對(duì)轉(zhuǎn)套的壓力隨時(shí)間的變化規(guī)律,泵腔內(nèi)流體對(duì)潤(rùn)滑膜壓力瞬變過(guò)程如圖3所示。取圖中的3個(gè)時(shí)刻(t1=0.30 s,t2=0.33 s,t3=0.35 s)進(jìn)行潤(rùn)滑分析,討論結(jié)構(gòu)參數(shù)對(duì)配流副潤(rùn)滑性能的影響。

1.4 數(shù)學(xué)模型與量綱一化

4 結(jié)束語(yǔ)

本文在應(yīng)用Fluent模擬往復(fù)柱塞泵轉(zhuǎn)套式配流系統(tǒng)整體流場(chǎng)的基礎(chǔ)上,耦合Fortran編程對(duì)其配流副的潤(rùn)滑問(wèn)題進(jìn)行建模分析,計(jì)算3個(gè)時(shí)刻下配流副結(jié)構(gòu)參數(shù)對(duì)往復(fù)柱塞泵轉(zhuǎn)套式配流系統(tǒng)水潤(rùn)滑性能的影響。研究結(jié)果表明,在當(dāng)前工況下,半徑間隙δ的最佳取值區(qū)間為10 μm≤δ≤20 μm;寬徑比K的最佳取值區(qū)間為1.25~1.4,既滿足全膜潤(rùn)滑,又能保證容積效率和承載能力。采用本方法逐一瞬時(shí)對(duì)配流副潤(rùn)滑性能進(jìn)行計(jì)算,即可完成配流副整個(gè)運(yùn)動(dòng)周期的潤(rùn)滑設(shè)計(jì)。該研究對(duì)形成新型油液、電液車(chē)輛動(dòng)力傳動(dòng)等系統(tǒng)具有重要意義。

參考文獻(xiàn):

[1] 楊爾莊. 液壓技術(shù)的發(fā)展動(dòng)向及展望[J]. 液壓氣動(dòng)與密封, 2003(4): 1-7.

[2] 張斌. 軸向柱塞泵的虛擬樣機(jī)及油膜壓力特性研究[D]. 杭州: 浙江大學(xué), 2009.

[3] 俞云飛. 液壓泵的發(fā)展展望[J]. 液壓氣動(dòng)與密封, 2002(1): 2-6.

[4] 徐繩武. 軸向柱塞泵和馬達(dá)的發(fā)展方向[J]. 液壓氣動(dòng)與密封, 2003(4): 10-15.

[5] 張繼忠, 張鐵柱, 戴作強(qiáng), 等. 內(nèi)燃式柱塞泵原理方案設(shè)計(jì)[J]. 中國(guó)機(jī)械工程, 2005, 16(21): 1881-1885.

[6] 張鐵柱, 張洪信. 內(nèi)燃機(jī)冷卻風(fēng)扇溫度控制液壓驅(qū)動(dòng)系統(tǒng)技術(shù)研究[J]. 內(nèi)燃機(jī)學(xué)報(bào), 2002, 20(3): 273-277.

[7] 張洪信, 程聯(lián)軍, 張鐵柱, 等. 往復(fù)柱塞泵轉(zhuǎn)套式配流系統(tǒng)結(jié)構(gòu)原理[J]. 流體機(jī)械, 2015, 43(8): 48-51.

[8] 向文江, 劉學(xué)敏, 施國(guó)明. 一種新型液壓軸向柱塞泵的設(shè)計(jì)[J]. 液壓與氣動(dòng), 2006(4): 70-72.

[9] 申儒林, 盧鵬飛. 軸向柱塞泵柱塞副與配流副摩擦性能研究[J]. 機(jī)械設(shè)計(jì)與制造, 2014(4): 36-39.

[10] Zhang H X, Zhang T Z, Wang Y S, et al. Dynamic model and simulation of flat valve system of internal combustion water pump[J]. Chinese Journal of Mechanical Engineering, 2005, 18(3): 411-414.

[11] 李洋, 焦宗夏, 吳帥. 應(yīng)用單向閥配流的高頻往復(fù)泵的流量特性分析及優(yōu)化設(shè)計(jì)[J]. 機(jī)械工程學(xué)報(bào), 2013, 49(14): 154-163.

[12] 馬利云, 田毛提, 宋要斌, 等. 柱塞泵摩擦副受力分析與可靠性研究[J]. 現(xiàn)代制造技術(shù)與裝備, 2016(1): 8-10.

[13] 袁柳櫻, 項(xiàng)輝宇, 張力. 斜盤(pán)式柱塞泵柱塞-缸體摩擦副的潤(rùn)滑計(jì)算與分析[J]. 現(xiàn)代制造工程, 2007(2): 71-73.

[14] 楊華勇, 張斌, 徐兵. 軸向柱塞泵/馬達(dá)技術(shù)的發(fā)展演變[J]. 機(jī)械工程學(xué)報(bào), 2008, 44(10): 1-8.

[15] 鄭璐穎. 往復(fù)柱塞泵轉(zhuǎn)套式配流系統(tǒng)的潤(rùn)滑膜特性研究[D]. 青島: 青島大學(xué), 2018.

[16] 徐威. 往復(fù)柱塞泵轉(zhuǎn)套式配流系統(tǒng)性能仿真與結(jié)構(gòu)優(yōu)化研究[D]. 青島: 青島大學(xué), 2016.

[17] 彭晉民, 朱志宏, 王家序. 水潤(rùn)滑軸承的研究現(xiàn)狀及展望[J]. 潤(rùn)滑與密封, 2004(5): 124-126, 130.

[18] 張延君, 張洪信, 趙清海, 等. 往復(fù)柱塞泵轉(zhuǎn)套式配流系統(tǒng)泵腔流場(chǎng)仿真研究[J]. 液壓與氣動(dòng), 2016(11): 31-35.

[19] 溫詩(shī)鑄, 黃平. 摩擦學(xué)原理[M]. 3版. 北京: 清華大學(xué)出版社, 2012.

[20] 徐威. 往復(fù)柱塞泵轉(zhuǎn)套式配流系統(tǒng)性能仿真與結(jié)構(gòu)優(yōu)化研究[D]. 青島: 青島大學(xué), 2016.