基于i5OS的刀具磨損監測方法研究

陳燦 王晶 牟恩旭

摘 要:準確預測刀具壽命能夠提高企業收益,但是傳統的刀具監測方案一般不準確或者成本高。本文創新性地研究了基于i5OS平臺電源采集模塊的刀具監測方案,詳細說明了該技術方案的硬件組成、軟件工作流程以及重要監測參數的計算方法。通過實驗證明,刀具監控工具能夠通過采集主軸電流負載數據,實時監控刀具磨損狀況,并及時發現加工過程中的刀具突然折斷問題。

關鍵詞:刀具監測;i5OS;電源采集模塊;刀具壽命

中圖分類號:TU196.1文獻標識碼:A文章編號:1003-5168(2019)16-0008-04

Abstract: Accurate prediction of tool life can improve the profits of enterprises, but traditional tool monitoring ?schemes are generally inaccurate or costly. This paper innovatively studied the tool monitoring scheme of power acquisition module based on i5OS platform, and described in detail the hardware composition, software workflow and calculation method of important monitoring parameters of the technical scheme. The experiment proves that the tool monitoring tool can monitor the tool wear condition in real time by collecting the current load data of the spindle, and can find the tool breaking problem in the process of machining in time.

Keywords: tool monitoring;i5OS;power acquisition module;tool life

1 研究背景

刀具作為機床加工的重要耗材之一,占加工成本比例較高。刀具磨損后如果仍用于加工,會導致加工產品不合格,影響產品質量。機床加工企業往往根據經驗,按照“加工件數”“加工時長”作為換刀的依據,但這種方式可能造成刀具提前報廢。因此,準確預測刀具壽命可以提高企業的生產合格率,降低生產成本,從而增加收益[1]。

加強刀具磨損監測對準確預測刀具壽命具有重要意義,因此,很多科研機構和企業都對其進行了相關研究。機床在加工過程中,隨著刀具磨損加劇,切削負載會逐步上升,可通過采集、分析和判斷切削負載來監控刀具磨損情況。傳統刀具信息采集方法如圖1所示,包括傳感器模塊、信號分析儀與工控單元。但這種信號采集方法存在多種缺陷,比如,傳感器模塊、信號分析儀、工控單元等設備成本高,導致整套采集方案成本很高,阻礙了大規模推廣;在一些小切削量的場合,需要傳感器具有很高的精度才能采集對應的負載信號,而高精度的傳感器又進一步增加了硬件成本;上述設備添加在機床電氣系統中,安裝不方便,也增加了整體故障率;工控單元與機床數控系統之間的通信問題需要解決,否則當刀具壽命到期時,無法及時傳遞信息到數控機床。針對以上問題,本文創新地采用了i5OS平臺技術,推出了一套成本低、易安裝、方便推廣的刀具磨損監測方法,并通過實驗驗證,證明此方案切實有效。

2 i5OS平臺介紹

i5OS是基于Linux的Ubuntu系統進行開發,擁有運動控制核心技術的工業軟件操作系統。i5OS將i5運動控制核心技術進行模塊化封裝,形成標準的API,以軟件平臺形式向裝備制造業提供運動控制核心技術。同時,還提供基于Linux、iOS、Android、Windows的多平臺APP實現框架與統一開發平臺,幫助用戶專注高價值應用開發。i5OS可簡單理解為“工業界的Android系統”,是針對工業軟件定制的操作系統。由于i5OS平臺的高開放性,只需要基于此平臺開發一個“刀具監測”APP功能,即可實現針對機床的刀具監測功能。

3 刀具磨損監測方案的設計與實現

3.1 硬件方案

3.1.1 硬件框架研究。本研究以i5M1.4機床為對象,整體方案硬件連接如圖2所示。加工過程中,電源采集模塊能實時采集到機床電能信息,通過總線反饋給i5OS系統。i5OS系統的刀具監控模塊通過對加工過程中的數據進行記錄、學習與監控,判斷負載是否出現異常,并通過比較負載平均值與設定磨損極限,實現刀具壽命報警的功能。

該方案硬件方面僅增加了一個電源采集模塊,相比于“傳感器+信號分析儀+工控設備”的傳統方案,成本降低很多。同時,此電源采集模塊集成了“傳感器+信號分析儀”功能,安裝方便,出現故障時也易于排查。此電源采集模塊具有EtherCAT總線通信接口,可以與機床數控系統進行實時通信,電流等數據可以以1kHz的頻率實時傳遞給數控系統。基于i5OS的數控系統兼具數據處理和分析功能,可以將數控系統原本就有的數據信號與電流采集模塊采集到的信號進行同步處理,從而提高監測的準確率。

3.1.2 電源采集模塊。電源采集模塊依托EtherCAT實時工業以太網總線技術完成工業及電力設備的電能數據采集和傳輸,具有高速和高實時采樣的特性。可以用于典型的三相四線的電力網絡,從而進行能耗測量和電能質量測量分析,實時高速同步采樣和消除頻率混疊專利技術,可以強有力保障在設備發生故障時,迅速定位問題的根本原因。最大測量量程可達每相電流(ILx-N)為50A,且還可以測量所有相位上2.8kHz帶寬范圍內的諧波有效值、有功、無功以及諧波失真。

3.2 軟件方案

3.2.1 軟件方案簡介。基于i5OS開發系統對刀具磨損監測APP進行設計開發,APP通過i5OS提供的相關接口獲得CNC實時采集的切削負載數據(如電流、電壓等),計算實時功率。APP工作整個過程分為“學習”和“預警”兩個階段。在“學習”階段,通過采集多次加工過程中的實時負載,根據預設的磨損極限值確定報警閾值。在“預警”階段,比較加工過程中的實時切削負載與報警閾值,當實時切削負載超過報警閾值時,進行磨損報警。APP與CNC的交互流程如圖3所示。

3.2.2 報警閾值研究。①瞬時功率計算方法。刀具監控模塊根據直接采集的電流和電壓數據計算瞬時功率,然后再采用數據平滑方法對數據進行平滑。使用電流和電壓數據計算瞬時功率需要4個通道的數據,分別是電流U(I_U)、電流W(I_W)、電壓UV(U_UV)、電壓VW(U_VW)。

第一,將直接采集的信號進行換算:以I_U為例,電流信號I_Up(i) = (I_U(i)*20.48/65536-10.24)*20;以U_UV為例,電壓信號U_UVp(i) =( U_UV(i)*20.48/65536-10.24)*120;第二,計算瞬時功率:load(i) = I_Up(i) *U_UVp(i) - I_Wp(i)*U_VWp(i)。

這里通過一種“滑動平均”算法將數據進行平滑,需使用“分析設置”中的“平滑系數”參數,[NS]為配置界面設置的“平滑系數”。其具體算法為:

(1)

其中,[L]是[load]的長度,計算完成后,將[loadi]填寫到“加工過程數據”文件的負載中。

②平均負載及刀具加工時間計算方法。在程序運行過程結束后,軟件根據“加工過程數據”文件計算各刀具的平均負載。首先將使用過的刀具號所對應的瞬時負載值找出來,然后計算其平均值即可,如[T2]刀具所對應的瞬時負載值為[loadsa…loadsb]和[loadsc…loadsd],則[T2]對應的平均負載為:

(2)

將計算后的平均負載值記入“加工數據”文件,刀具加工時間則為公式中的[b-a+1+d-c+1×Ts],[Ts]為采樣間隔。

③預警邊界計算方法。當學習方式設為“動態預警邊界”時,每一條學習數據可以計算一組上預警邊界和下預警邊界。計算方法是計算一定時間窗口內的監控信號的最大值和功率最小值,分別加上和減去平均負載乘以一個常數,得到上預警邊界的一個點和下預警邊界的一個點,然后移動時間窗口,得到完整的加工時間內的上預警邊界和下預警邊界。

④報警判斷。在程序執行過程中,如對應“邊界文件”已存在,且在同一時刻,“加工過程數據”中的瞬時功率[loadi]超過“邊界文件”中上下邊界規定的范圍,則報警。

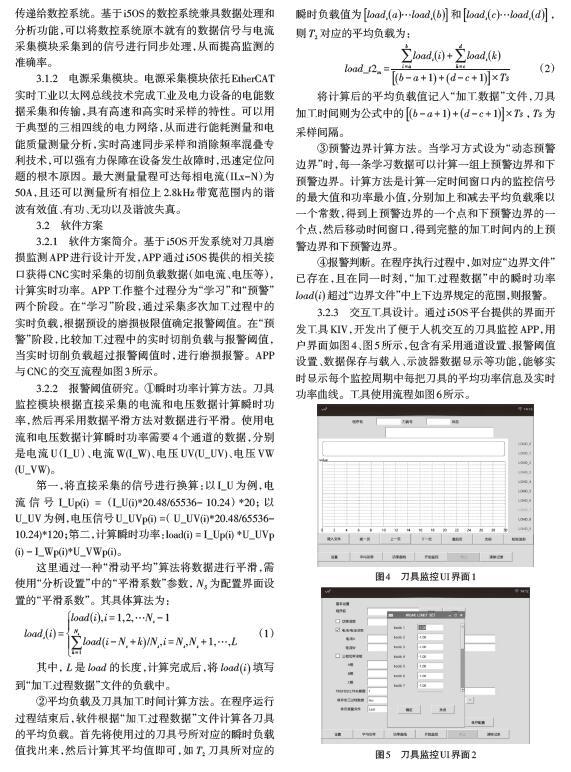

3.2.3 交互工具設計。通過i5OS平臺提供的界面開發工具KIV,開發出了便于人機交互的刀具監控APP,用戶界面如圖4、圖5所示,包含有采用通道設置、報警閾值設置、數據保存與載入、示波器數據顯示等功能,能夠實時顯示每個監控周期中每把刀具的平均功率信息及實時功率曲線。工具使用流程如圖6所示。

4 驗證過程

4.1 對刀具使用周期的監控

4.1.1 測試方法與條件。在i5M4機床上,使用直徑為10mm的立銑刀對45號鋼毛坯料進行側銑,切深4mm,切寬0.2mm,進給速度500mm/min,主軸轉速5 000r/min。使用刀具監測工具每切削20刀采集一次功率信息,每采集刀具信息40次暫停加工,觀察刀具情況。

4.1.2 測試結果。如圖7所示,數據隨加工次數增加,負載均值逐漸變大。起始加工時,負載變化率較大,后來逐漸變化平穩,以較小的幅度增加,刀具也從鋒利的新刀逐漸出現豁口,直至報廢。

4.2 對加工中突然斷刀情況的監測

4.2.1 測試方法與條件。使用直徑為1mm的刀具在6063鋁制實心毛坯上分別切削0.3mm的槽,毛坯材料為6063鋁,主軸轉速14 000r/min,進給速度1 000mm/min。使用刀具監測工具采集刀具切削時的主軸功率情況,并對比使用電源采集模塊和megmeet驅動器兩種方案的負載信號隨加工功耗變化情況。

4.2.2 功率監測結果。切深0.3mm時,在加工第16個槽時刀具折斷。從圖8可以看出,刀具未折斷的情況下,平均功率比折斷后的情況要大1‰左右,在發生刀具折斷的第16次槽加工處,平均功率介于折斷前與折斷后之間。從圖9的實時功率監測上也可以看出切削與非切削的情況,并能捕捉到刀具折斷的時刻。

5 結論

為了準確監測刀具磨損狀況,降低企業生產成本,本文研究了基于i5OS平臺的刀具監測技術。通過實驗證明,該刀具監控工具能夠通過采集主軸電流負載數據進行分析的方式,真正意義上做到預測刀具壽命,實時監控刀具,讓生產過程中對停機換刀的處理更加游刃有余,避免因刀具斷刀、崩刃、破損而導致的儀器損壞、模件損壞與產品質量損失,最大程度上提高刀具使用壽命。

參考文獻:

[1]劉艷.沈陽機床發布全球首款工業操作系統i5OS[J].制造技術與機床,2018(1):15.