遠程控制技術在加氫工藝中的應用探討

徐興開

摘 要:加氫工藝亦稱加氫技術,指在一定溫度和氫壓下通過催化劑的作用使原料油與氫氣發生還原反應,一般用于提升油品質量、從重油中提取輕油等工業生產。傳統的加氫工藝一般都是現場控制,本文通過對一種遠程控制設備的加氫工藝進行分析并總結一些經驗。

關鍵詞:加氫工藝;遠程控制

1 加氫工藝技術實測分析

1.1 加氫工藝組織流程

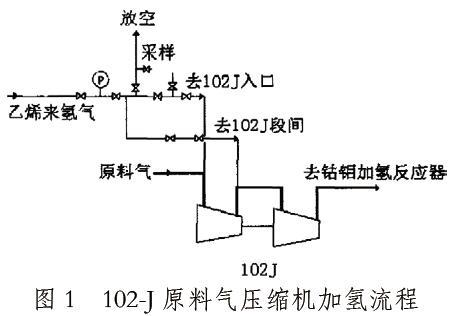

例如,某煉油廠計劃興建一套合成氨設備,其以副產品油田氣為制備氨氣的原料,但其出產的油田氣含硫量較高,需加入氫氣脫硫。該煉油廠并無氫氣生產設備,但其乙烯裂解工藝中出產富余氫氣,可作為氫氣的主要來源。乙烯裝置產富余氫氣引入后,加氫路線102-J有入口加氫和間段加氫兩種線路設置,氫氣在102-J入口加入或間段加入;油田氣經最左端控制閥放入,在過濾器101-L進行過濾提純,通過102-J后油田氣與氫的混合氣經手動打開控制閥后進入加熱盤管,溫度提升到370℃后去101-D進行脫硫處理,油田氣中的有機硫化物與氫氣反應生成硫化氫脫硫。

1.2 調試后加氫工藝設備現狀

該工藝采用手動啟閉控制閥對加氫量的控制精度不足,調整量和分析作業有滯后現象[1]。工藝結束后加氫反應器出口處的氫氣含量應在3~5.5%之間,但手動控制時氫氣含量一直不能趨于穩定,有必要引入自動化控制系統,實現遠程操作。

1.3 調試后壓力監測

①油田氣壓力:在102-J原料氣壓縮機入口前壓力表顯示入口壓力為0.42MPa,經過低壓缸后加壓至1.6MPa,經過高壓缸后加壓到4MPa;②乙烯加氫壓力:乙烯加氫初始壓力在102-J原料氣壓縮機入口前常壓約為2~3.5MPa之間,此常壓經常高于低壓缸常壓,應在低壓缸與高壓缸之間段引入較為合理。

2 加氫工藝設備產生的問題

2.1 氫氣初始壓力過高

乙烯加氫路線102-J入口加氫的控制閥采用人員調節,但對調節量、啟閉時間沒有直觀的測量數據,全憑感覺控制啟閉時間,瞬間通過控制閥的氫氣量有時過多有時過少。當過多時102-J低壓缸內氣壓過大導致緊急控制系統開啟而停產。

2.2 化驗分析時間過長

D鈷鉬加氫反應器出口處所產生的新原料氣需要對其進行氫含量檢測,但每次檢測需要30min左右,總流程停工時限約6-7h,缺乏時效性,對加氫調節也是一種阻礙。

3 遠程控制技術探討

受加氫工藝缺乏人工判斷依據導致對加氫量的控制能力不足問題困擾,可采取在102-J原料氣壓縮機處入口增設自動化流量表等辦法進行調節[2]。①增設流量控制閥:乙烯加氫102-J原料氣壓縮機入口控制閥前增設帶物聯功能、帶流量孔板的可調節流量控制閥FRC-106A;②增設流量壓力表:在流量控制閥FRC-106A前增設帶物聯功能的流量壓力表;③遠程儀表控制系統:具備物聯功能的流量表和控制閥FRC-106A接入遠程控制系統,遠程控制系統中設置遠程控制軟件和機器學習軟件,機器學習軟件負責收集加氫壓力數據與加氫量,以101-D出口氫含量作為常量值域,通過形成函數曲線關系來確定102-J入口前加氫量與油田氣之間的壓力、流量關系,確定穩定值域。

4 改進后的遠程控制加氫設備調試分析

4.1 壓力參數

采取改良措施后的102-J入口控制閥前流量表顯示,乙烯加氫的進入常壓在1.0-1.5MPa之間,其加氫量可在選取油田氣進入常壓值與氫氣濃度計算機上運用機器學習軟件進行動態計算。

4.2 控制加氫量

根據中控軟件顯示的加氫量狀態對102-J入口控制電動閥進行緩慢開啟,根據流量控制閥FRC-106A顯示的數值進行加氫操作,直至達到加氫量指標控制值。

4.3 測量富氫含量

在101-D鈷鉬加氫反應器出口處對氫含量進行化驗分析,數值為4%左右,對流量控制閥FRC-106A進行微調開度與流量,使加氫反應器出口的原料氣氫含量達到設定標準,并此標準作為依據對流量控制閥FRC-106A進行調節并記錄。

5 結語

經過遠程控制改造以后,加氫量的控制得到了數據化,進入102-J入口所產生的氫氣過量導致設備停運現象得到控制,不再成為生產隱患,并且啟停時間由手動操作的6-8小時下降到了1小時左右,提高了生產效率。

參考文獻:

[1]楊海鵬,戴波.數據采集與監控系統在石油化工企業中的應用[J].新型工業化,2014,33(14):262.