卡車產品結構件設計通用化標準化

黃中央

摘 要:多數人兒時都有幾套玩具,如積木,變形金剛等。幾塊圓柱體、長方體、正方體、三棱柱體等,可以堆積出若干不同的作品;同樣的,幾種變形金剛部件,可以組合成千姿百態的武士。這是產品結構設計通用化標準化的玩具表現形式。

關鍵詞:卡車產品;結構件設計;通用化;標準化

0 引言

在實際應用中組合機床行業是結構設計通用化標準化應用比較成功的例子。組合機床行業由于具有完備通用部件、通用夾具機構和高效的標準件體系,在針對不同零件機械加工工藝方案,具體開發設計組合機床或者自動線時,效率非常高。在手工繪圖時代,設計一條100個加工工位的發動機缸體機械加工自動線,只需900人◆日,就能交出可以供車間生產的全套圖紙;在CAD時代,這樣規模的工作量只需200人◆日,這就是產品結構設計通用化標準化的魅力。

1 卡車產品結構設計通用化標準化

汽車產品結構設計通用化標準化工作整體推進的較好,新車型推出的速度不斷加快,特別是乘用車每年都有新款推出,沒有標準化通用化技術支撐根本辦不到。卡車行業由于產品更新換代速度相對較慢,通用化水平局限于大部件,如發動機、變速箱、車橋、駕駛室等,對附機的設計依然比較隨意,看一下下面的實例。

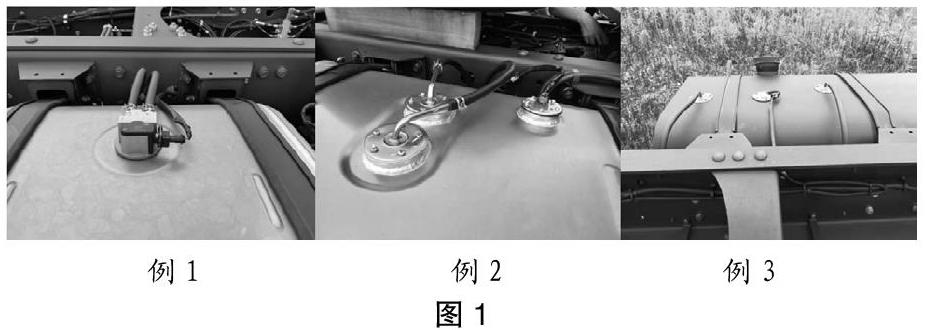

實例一? 油箱的出油口、回油口和油量傳感器設置

例1所示的油箱的出油口、回油口和油量傳感器設置最流行,管線布置整齊美觀,組裝工作量小、組裝滲漏的風險較小,油箱只用開一個孔制造難度較小,總體成本也會較低,值得作為標準選用。

例2和例3,管線布置隨意混亂,組裝工作量大、組裝滲漏的風險較大,油箱分別開了3個孔制造難度較大,總體成本也會較高,不值得作為標準選用。特別是例2,油箱上還要壓形狀,焊3個安裝座,更增加了制造難度,是設計中的敗筆。

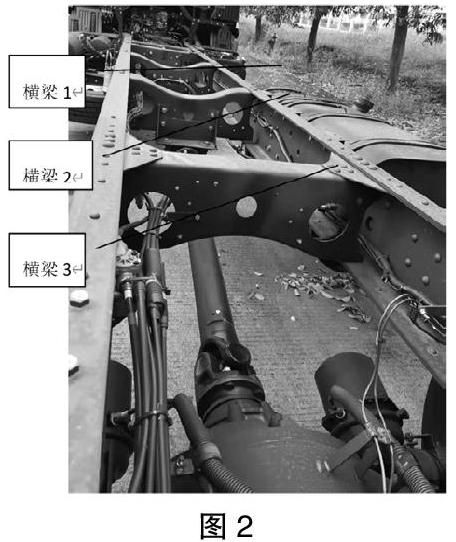

實例二? 車架上的一種橫梁

上圖所示橫梁1、橫梁2、橫梁3形狀和外形尺寸都是相同的,可以說實現了通用化,原則上沒毛病。但從功能上看,為規避車輛行駛過程中傳動軸跳動發生干涉,只有橫梁3必須做做成這種結構,橫梁1、橫梁2完全沒有必要做成這樣。

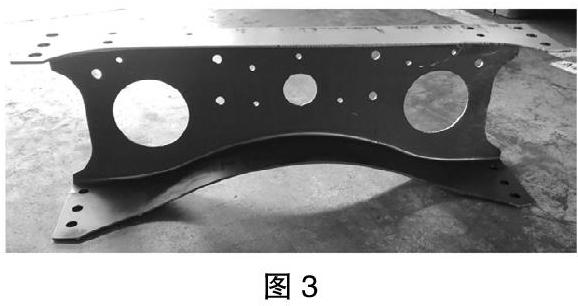

橫梁3零件狀態如上圖,需要開模具上壓力機來制作。模具周期3個月,模具費用42.5萬元,壓力機每個工序費用40元。生準周期長,還要投入模具。

橫梁2和橫梁3完全可以做成上圖的形狀,不必新投入模具,用通用的折彎機配通用模具就能完成。生準周期1周足夠,加工1件需折彎2次,加工費20元。比橫梁3結構每件節約加工費20元,關鍵是生準周期短,而且梁高可以任意調整,不必擔心生準周期問題和新增模具投入。

綜上分析,為減少開發設計工作量,最大限度利用已有的開發成果,減少產品工藝投資,縮短產品開發周期,公司應建立《通用件標準體系》。基準通用件應選用結構簡單,易于制造,成本低,被廣泛認可使用的件作為通用基礎件。基礎通用件選取不當會造成零部件成本向產成品傳遞,導致整個產品成本上升,生準周期長,前期投資大。由于產品的更新迭代,通用件體系中的通用基礎件也需要不斷迭代優化,去除過時的東西,加入新的東西,保持實用高效的活力。

2 制造工藝標準化

產品結構設計不能憑工程師個人喜好,任性為之,必須結合自己企業的工藝裝備、常用材料實際,才能設計出生準周期短、生準投資少、易于制造的產品。

實例1? 選用材料

上圖所示零件是個鈑金件,圖紙要求材質:SHGA590-45 t=2.6(鍍鋅),供應商沒有這個牌號的材料,供應商有材料:SPFH590 t=2.6(沒有鍍鋅),兩種材料機械性能相近,工件也是要電泳以后才裝上產品的,完全沒有必要糾結鍍鋅問題,但為了保持產品與圖紙一致,溝通了幾個月才解決,浪費生準時間。

實例2? 超出設備能力

某公司折彎機最大壓力為2500kN,折彎下圖所示副車架:材料510L,厚度10mm,長度1210mm,彎曲力220 kN。

有一個新產品,工程師設計出這樣的副車架,折彎部分長度變為1428mm,彎曲力260 kN,超出折彎機的工程能力。為實現該零件生產,需要投入新設備,新設置安裝場地,造成時間、空間和投資浪費。

實例3? 超出模具能力

仍以橫梁3為例。

對應的模具如下圖,考慮產品變化模具凹模調整空間270~279mm。

有一個新產品,工程師設計出與橫梁3形狀雷同,但H=263mm的新“橫梁3”,超出已有模具的調整范圍。重新投資模具,需要周期3個月,費用42.5萬元,導致整個產品延后3個月投產,損失巨大。

綜上分析,為最大限度利用已有的工藝成果,公司應建立《材料及開發工藝標準》,明確材料選擇范圍和已有設備工裝的加工范圍,供設計開發遵循使用,遇有特別情況要充分評估是否有突破必要,確有必要時在新增。產品投產前應做好工藝審查,保障公司《材料及開發工藝標準》落實,盡可能避免新增工藝投資,降低成本,提高生準效率。

3 建立并不斷完善標準件體系

卡車產品上,標準件(包括:緊固件、管接頭、接線端子、堵蓋堵頭等)大約占零部件總點數的50~60%,生產過程中經常遇到缺幾個標準件生產就不能正常進行的情況。新產品投產時,經常遇到因為新產品上幾個沒有采購過的標準件,到處找供應商,關鍵的標準件還要進行性能評價、供應商質量保證能力和產能評價,給采購增加了工作量。還經常因為采購量少,供應商不愿開發,采購價虛高。因此,用好管好標準件可以縮短開發時間,可以節約生準時間,并不斷降低標準件采購成本和管理成本。

如何用好管好標準件呢?

首先,統計整理公司還在生產的產品,都用到哪些標準件,規格有哪些,都有哪些供應商供貨,產品實際使用量多少。

其次,歸類整理。

規格整理,相近的規格,考慮合并。

同一規格,有多個供貨商供貨,合并到一個質優價廉的供應商。

根據產品實際使用量,確定選用優先等級。

將歸類整理結果,編制成《標準件手冊》。寫入《標準件手冊》的標準件,規格比原來少了,供應商相對集中,采購管理和議價能力更強。《標準件手冊》作為以后新產品開發的選用依據,杜絕新產品開發時設計人員對標準件選取的隨意性,選擇少了開發效率自然提高。

為確保《標準件手冊》在新產品開發中得到執行,新產品投產前要進行標準化審查。保證新產品上不新增或最大限度減少新增超出《標準件手冊》的標準件,減少標準件供應商開發和管理成本。

4 結論

(1)為減少開發設計工作量,最大限度利用已有的開發成果,減少產品工藝投資,縮短產品開發周期,公司應建立《通用件標準體系》。

(2)為最大限度利用已有的工藝成果,公司應建立《材料及開發工藝標準》,明確材料選擇范圍和已有設備工裝的加工范圍,供設計開發遵循使用,遇有特別情況要充分評估是否有突破必要,確有必要時在新增。

(3)為管好用好標準件,公司應編制《標準件手冊》。

(4)《通用件標準體系》、《材料及開發工藝標準》和《標準件手冊》都是開放的東西,不能一蹴而就,要隨著產品迭代不斷更新迭代。

參考文獻:

[1]袁學輝.卡車企業如何迎戰歐Ⅲ標準?[J].物流技術與應用(貨運車輛),2018(01).

[2]于占波.卡車企業:如何留住你的用戶?[J].商用汽車,2015(01).

[3]余春瑜.目前以組裝為主看好未來前景卡車企業海外設廠小范圍“探路”[J].商用汽車新聞,2017(Z3).