基于傳遞特性的汽車動力總成懸置性能優化研究

賀景環 喻濤

摘 要:作為一個運動系統,汽車的共振現象是不可避免的,從機理上分析共振問題的原因是非常困難的。隨著CAE技術的發展,非線性多自由度振動分析已成為一種常用的方法。本文以一個具體的設計案例為例,介紹了Adams在共振分析和其它典型車輛系統動力學分析中的應用。特殊車輛停放時,發動機空轉時,前軸左右輪胎振動明顯。發動機以850轉/分怠速運轉。當怠速調整到900±50轉/分時,前軸左右輪胎抖動消失,但保險杠兩端和護欄上兩端仍有明顯振動。

關鍵詞:傳遞特性;汽車動力;總成懸置;性能優化

1 固有頻率計算

1.1 發動機固有頻率

根據底盤關鍵結構模態試驗,測得動力總成系統的固有頻率在23.6~33.6Hz之間。

發動機的激振頻率實際上就是發動機的點火頻率,其計算公式為:

其中:n-發動機轉速,轉/分鐘;i-發動機缸數;τ-沖程系數,兩沖程為1,四沖程為2。

該車輛采用直列4缸、四沖程發動機,因此當發動機轉速為870rpm時,發動機的激振頻率為29Hz。

1.2 懸置系統固有頻率

把動力總成看作是空間彈性支撐的剛體。橡膠懸置簡化為沿著空間三個正交軸線具有彈性的彈簧,這三個軸線稱為主彈性軸,即橡膠懸置軟墊的U、V、W軸線。

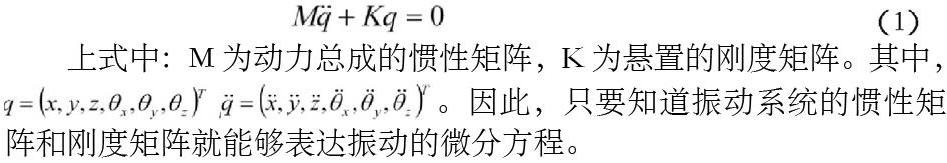

為方便采用計算機計算,這里對于無阻尼自由振動系統,利用其微分方程的矩陣表達形式:

上式中:M為動力總成的慣性矩陣,K為懸置的剛度矩陣。其中,。因此,只要知道振動系統的慣性矩陣和剛度矩陣就能夠表達振動的微分方程。

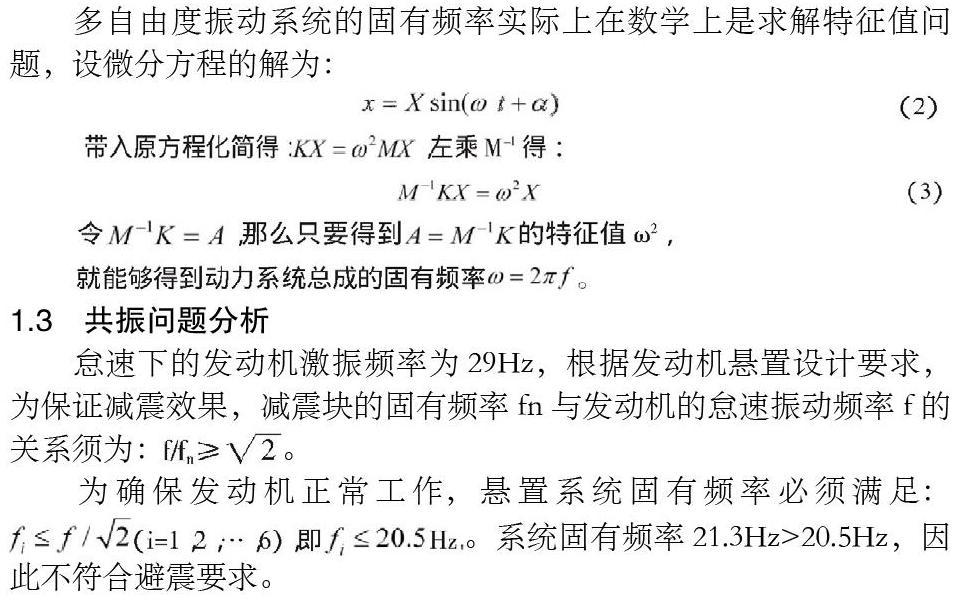

多自由度振動系統的固有頻率實際上在數學上是求解特征值問題,設微分方程的解為:

1.3 共振問題分析

怠速下的發動機激振頻率為29Hz,根據發動機懸置設計要求,為保證減震效果,減震塊的固有頻率fn與發動機的怠速振動頻率f的關系須為:

為確保發動機正常工作,懸置系統固有頻率必須滿足:。系統固有頻率21.3Hz>20.5Hz,因此不符合避震要求。

2 仿真分析

2.1 建模

利用ADAMS/view建立了簡化的車輛(垂向)模型和動力系統動力學模型,形成了結構完整的多體振動分析仿真環境。

在動力總成安裝系統中,懸置的一端與動力總成固定,另一端與車架固定。動力總成的振動通過懸置傳遞到車架上,引起與車架連接的相關部件的振動。動力總成的主要參數包括動力總成的質量、動力總成質心的位置、動力總成的慣性以及各種工況下的發動機轉速和輸出扭矩。利用ADAMS建立了可視化環境下的裝配動力學模型。根據所提供的動力總成模型和數據,建立的動力總成模型包括發動機、離合器、減速器等作為剛體的結構件(部件)。在車輛正常運行過程中,三個部件沒有相對運動,因此三個部件通過兩個固定接頭相互連接。動力總成采用四點式懸置,前兩點式懸置(Eng R,Eng L)連接車身和發動機,后兩點式懸置(diff R,diff L)連接車身和變速箱。在該模型中,采用襯套來模擬懸置。由于襯套有三個相互垂直的剛度和阻尼,以及圍繞這三個方向的扭轉剛度和阻尼,只要襯套的扭轉剛度和阻尼值設置為零,就可以認為是三個相互垂直的彈簧,所以它具有懸置的機械特性。四個懸置垂直安裝,只有垂直懸置是自由的。

2.2 參數優化

(1)變速器懸置對車身振動的影響。減振塊選用發動機懸置,邵氏硬度值70,變速器懸置剛度3333N/mm,可變范圍在±40范圍內計算(計算步數設為10步)。

分析結果表明,懸置剛度對車身振動的影響是非線性的,當懸置剛度為2815.1N/mm時,振動響應最小。

(2)發動機懸置對機體振動的影響。發動機懸置為2020N/mm,可變范圍在±40以內(計算步驟設為10)。安裝剛度對車身振動的影響是非線性的,剛度為1616-1705.8N/mm時,振動響應最小。

求解前、后懸置均為變量,發動機懸置為2020N/mm,計算變量范圍為±40,變速器懸置剛度為3333N/mm,計算變量范圍為±40,計算步數為88步的優化結果。由于計算結果較多,故不再圖示。分析結果表明,當變速器懸置和發動機懸置剛度分別為3111.4N/mm和1616.3N/mm時,振動響應最小。

3 試驗驗證

根據車體布局布設加速度傳感器,共設置了11個可形成閉環的傳遞路徑測試點,重點關注車輛前進方向和垂向。以測點1、2為例,測試通道CH1與CH4、CH2與CH5、CH3與CH6構成三組傳遞路徑。下面以測試通道CH1與CH4為例介紹數據分析過程。

發動機懸置X方向至縱梁X方向兩個測點數據,在頻率25.5Hz和51.5Hz相干性較好。發動機懸置X方向至縱梁X方向在上述頻率處頻響均小于1,振動傳遞表現為衰減,衰減率為51.6%,衰減效果非常明顯。

通過其他數據分析,表明優化后的懸置均起到了較好的衰減特性,整車無明顯共振現象發生。

4 結論

針對車輛使用過程中常見的振動異常的問題,利用ADAMS/view建立簡化車輛(垂向)模型和動力總成系統動力學模型,形成一個結構完整的車輛多體振動分析模擬環境。仿真分析時,考慮了發動機傾倒力矩和D級路面的復合激勵條件。

通過模擬不同發動機運轉工況及不同車速工況下的路面激勵,比較不同工況下的車身和發動機振動加速度,加速度PSD,并針對新懸置剛度方案進行仿真比較,對整體設計工作具有指導作用,減少了由振動問題造成的動力性及平順性問題。

參考文獻:

[1]胡韶文.汽車動力總成懸置系統仿真分析與優化設計[D].青島理工大學,2016.

[2]曾少波.動力總成懸置動態特性模型與優化研究[D].江蘇大學,2016.