基于多目標的電動車機艙布置方法研究

劉鶴 王旭君 李赫 吳雪珍

摘 要:以動力電池作為其動力源的純電動汽車,因其清潔節能的特點,在能源環境問題于全球范圍內日益嚴峻的形勢下,成為今后汽車工業發展的重要方向之一。對高壓部件集成化設計的特點和需求進行比較及分析,并考慮碰撞性能,分析了電氣安全等方面。較之于傳統汽車的機艙布置,純電動汽車因其包括電機控制器、高壓接線盒、DC-DC轉換器、車載充電機等在內的高/低壓電器元件相對較多,導致機艙整體布置的空間相對緊張。同時,高壓控制件趨向集成化發展,針對這一趨勢及帶來的碰撞安全等問題,提出了多種布置解決方案,為今后集成式高壓控制部件的電動車機艙布局提供參考。

關鍵詞:電動車機艙;布置方法;多目標

1 基于多目標的電動車機艙典型布置方案

1.1 動力總成與高壓電器件分離布置

因為動力總成與高壓電器件等都布置在機艙里,一般按照兩層布局,主要特征是采用大支架支撐上層的高壓電器件,大支架下層布置動力總成。為了實現輕量化的目標,支架通常是由鋁合金或PP+玻璃纖維塑料。分層布局的優點是清晰的層次結構,各高壓電器件可獨立開發與裝配,且不受動力總成的振動影響,但是管線路較復雜,機艙美觀性差,也不利于保安防災的設計。

1.2 動力總成與高壓電器件集成布置

市場主流的集成形式為三合一(電機、減速機、電機控制器三者集成),一般電機控制器與動力總成的連接采用螺接,冷卻方式采用水冷或風冷。集成化設計能減小物理空間,結構緊湊,利于機艙布置與美化,所以成為未來發展的趨勢。當前市場亦出現很多集成化程度較高的產品,比如日產聆風的六合一(電機、減速機、電機控制器、高壓接線盒、車載慢充、DC-DC轉換器六者高度集成)。集成式布置時把高壓電器件作為動力總成的一部分考慮,與分離式布置比較,減小了高壓電器件的布置難度。

2 基于多目標的電動車前機艙通用化布置

2.1 動力總成布置方法

(1)動力總成布置原則。1)初步搭載時,應基于輪心、地面線、前艙車身數據、動力總成搭載角度及質心等,考慮以下幾個原則:要滿足半軸角度,半軸在空載狀態角度≤5°;要滿足物理搭載空間要求,根據接口定義考慮相關附件布置可行性;要考慮懸置布置可行性;盡可能保證正碰時機艙前后緩沖區域的空間大小,要降低正碰時動力總成對駕駛室乘員的傷害,提高碰撞得分;要提高離地間隙,保證通過性;要保證行人保護緩沖區域的空間大小;要保證整車前懸尺寸,保證造型要求。2)從零部件的共用性和開發效率的角度考慮,在同一車型內統一考慮各動力總成的搭載位置和搭載角度。

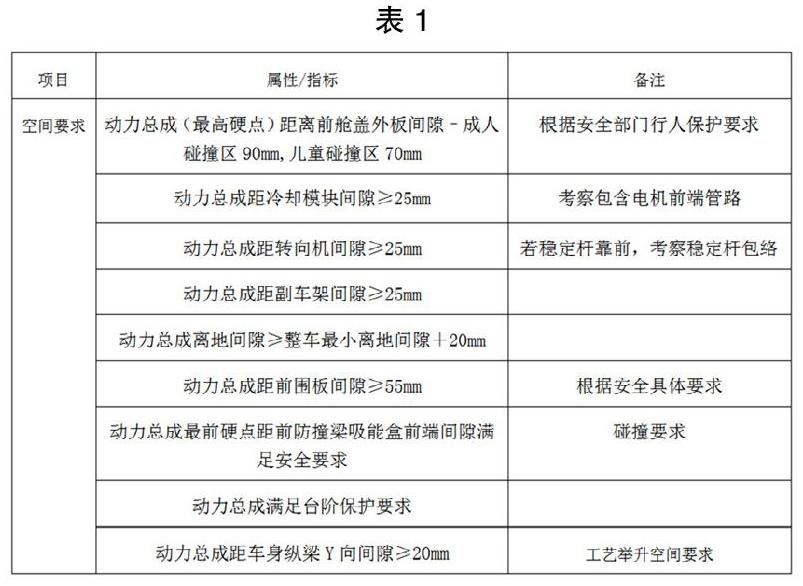

(2)動力總成布置總體分析。1)將差動中心作為基準點,考慮周邊空間,檢查驅動軸角度:目標值低于5°(空載狀態)。在布置時應盡量減小驅動軸的夾角,角度越小,驅動軸的噪音越低,使用壽命越長。2)動力總成布置空間如下表1:包含布置空間、碰撞空間、工藝舉升空間、行人保護、臺階保護。3)定位動力總成位置時,要考慮懸置、驅動軸、壓縮機、水泵等附件的布置可行性。4)動力總成接口可行。根據接口定義考慮相關管路、線束的走向問題,做到管路和線束盡量短、方便連接、排列整齊;且保證管、線路滿足工藝性和裝配性需求。5)工藝性、維修方便性可行。檢查減速機排油孔/注油孔不被遮擋,注油/排油方便;檢查維修口蓋是否被遮擋,電機銘牌可視性是否滿足法規要求;檢查動力總成緊固件空間能否滿足工具操作空間要求;檢查動力總成吊耳位置是否合理,要求吊起時受力均衡,并考慮動力總成上的工藝支撐點設計。

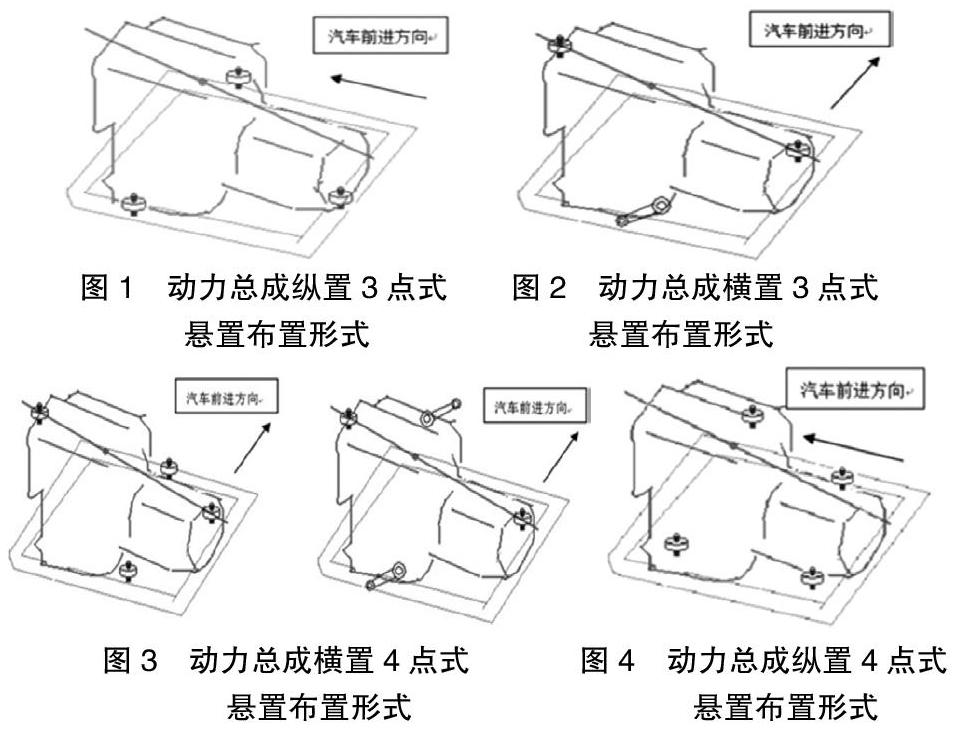

(3)動力總成懸置布置。動力總成懸置設計通常采用三點或者四點懸置系統。日本和韓國使用側電力傳輸,通常使用四點懸置系統,德國更普遍使用三點懸置系統。三點懸置最適合框架,因為三點確定的平面不受框架變形的影響,固有頻率低,抗扭效果好。圖1和圖2是典型的3點懸置系統。安裝具有良好的穩定性,可以克服大的轉矩反作用力。大的扭轉剛度不利于低頻振動的隔離。傳統燃油車的六缸發動機常用四點懸置系統。圖3和圖4是典型的4點懸置系統。

2.2 高壓電器件布置

機艙高壓電器件通常包括電機控制器、DC-DC轉換器、車載慢充、高壓接線盒等,集成式動力總成一般會把部分高壓電器件通過螺接等形式集成設計,固在布置時可同動力總成統一考慮。分離式動力總成通常只包括電機與減速機,需單獨考慮高壓電器件的布置。

3 結語

純電動車機艙布局設計是一項系統工程,需要車身、電力系統、動力系統、造型等相關部門的配合。它是整個開發過程的重要組成部分,在車輛平臺的構建中起著越來越重要的作用。

參考文獻:

[1]周厚建,柯江林,張光慧.電動汽車機艙的布置研究[J].上海汽車,2016(03).