加氫重汽油多級萃取脫硫探索研究

張偉偉,侯 俠,李衛衛,齊晶晶,徐生杰,王建強,蘇曉云

(蘭州石化職業技術學院,甘肅 蘭州 730060)

1 實驗背景

汽油中硫化物的存在形式有硫化氫、硫醇、硫醚、噻吩及其衍生物等,這些硫化物不僅會導致其氧化安定性變差、辛烷值下降和發動機燃燒系統的腐蝕,而且其燃燒后生成的硫氧化物是大氣的主要污染物。隨著環保法規的日益嚴格,對汽油的質量要求越來越高。2017年1月1日起,全國全面供應符合國ⅴ標準(硫含量降至10μg/g以下)的車用汽油,目前好多地方已經采用了國Ⅵ標準(硫含量降至10μg/g以下),因此,開發生產滿足環保要求的低硫清潔汽油已成為煉油工業一項刻不容緩的任務。

目前,工業上主要采用加氫脫硫生產低硫汽油,該法雖能滿足汽油低硫的要求,但操作條件苛刻,需在高溫高壓條件下進行,需要高效催化劑和消耗大量的氫氣,投資與操作費用高,導致了汽油生產成本大幅攀升。為了降低成本,眾多研究者把目光投向了萃取脫硫[2,4]、吸附脫硫、氧化脫硫[9]和離子液體脫硫[1,3,5,6,8]等非加氫脫硫技術[7,10]。其中,汽油萃取脫硫技術以其低辛烷值損耗、不消耗氫、操作條件溫和操作費用低,可與其它脫硫技術組合使用等優點,成為近年來國內外研究的熱點。

本課題擬采用萃取脫硫的方法對加氫重汽油進行脫硫,將硫含量為35μg/g的重汽油通過萃取脫硫后,硫含量降至≤10μg/g,減小加氫對汽油造成的辛烷值損失。

2 實驗過程

取一定體積的加氫重汽油、萃取劑分別在恒溫水浴中恒溫至一定的萃取溫度,然后轉入錐形瓶,在攪拌的作用下進行萃取脫硫一定時間,待達到規定時間后,再轉入分液漏斗中進行相分離一定時間,相分離結束后,再取上層油相水洗,除去殘余溶劑,將水洗后的油相通過燃燈法進行分析硫含量

3 結果與討論

3.1 萃取劑的選擇

按照1∶1的比例加入萃取劑(乙腈、二甲基甲酰胺、N-甲酰嗎啉、糠醛、二甲基亞砜)和汽油于三口燒瓶中,置于恒溫25℃的水浴鍋中,回流,加熱,攪拌10分鐘,將反應液倒入分液漏斗,分液,靜置,分出上層汽油做硫含量測定。結果如下表1所示。

表1 不同萃取劑對汽油脫硫影響

由表1看出,糠醛脫硫效果最好,但是汽油收率較低。乙腈收率較高,但是脫硫效果沒有N,N-二甲基甲酰胺效果好。因此,較佳萃取劑為N,N-二甲基甲酰胺。

3.2 溫度的選擇

同樣的反應條件下,用N,N-二甲基甲酰胺作為萃取劑,考察萃取溫度對脫硫影響。

由圖1看出,隨溫度的升高,硫含量越來越少,但是汽油收率也在降低,溫度繼續升高,由于汽油中低沸點組分(如正己烷沸點為67℃)的揮發,從而導致整體脫硫率和汽油收率下降,并且溫度升高,也會增大萃取劑和油品的互溶性,溫度過高還會導致油相揮發增多,綜合考慮,選擇35℃。

圖1 不同萃取溫度對汽油脫硫影響

3.3 時間的選擇

同樣的反應條件下,萃取溫度為35℃,考察萃取時間對脫硫影響。結果如下:

圖2 不同萃取時間對汽油脫硫影響

反應初期,硫含量相對較高,萃取速度較快,隨萃取時間的延長,硫含量越來越低,萃取變慢,直至達到脫硫萃取平衡。時間繼續延長, 脫硫效果不明顯。最佳時間30min。

3.4 劑油比的選擇

同樣的反應條件下,萃取30min,考察劑油比對脫硫影響。

圖3 不同劑油比對汽油脫硫影響

由圖3得出,隨劑油比增大,硫含量降低,汽油收率在降低。劑油比為2.7時,硫含量11.5μg/g,汽油收率65%,劑油比繼續增大,硫含量變化不大,汽油收率明顯降低,劑油比對脫硫影響比較明顯,但是劑油比過高的話,生產成本較大,影響收率和經濟性。因此,較佳汽油比為2.7∶1。

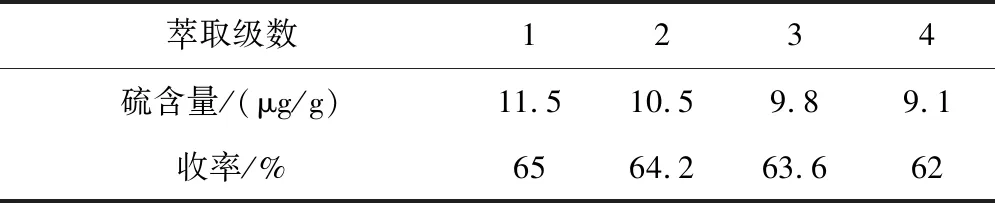

3.5 萃取級數的選擇

同樣的反應條件下,劑油比2.7∶1,考察萃取級數對脫硫影響。結果如表2所示。

表2 不同萃取級數對汽油脫硫影響

多級萃取硫含量下降的同時,由于多次萃取也會同時導致汽油的流失,因而,汽油收率也在下降。從經濟性角度綜合考慮,不適宜萃取多次,在此萃取三次。

4 結論

本課題以煉油廠提供的重油催化裂化裝置生產的催化汽油經過一段加氫脫硫得到的汽油為原料,硫含量為35μg/g (0.0035%),經過多次實驗對其進行萃取脫硫,分別從萃取劑、劑油比、萃取溫度、萃取時間、萃取級數幾個方面進行優化選擇,最終得到了較好的效果:在以N,N-二甲基甲酰胺(DMF)為萃取劑,劑油比2.7∶1,萃取溫度35℃,萃取級數為3,萃取30分鐘時,硫含量由35μg/g降至9.8μg/g,滿足國Ⅵ汽油質量標準中對硫含量的要求。

5 存在的問題

本課題所用萃取脫硫工藝,能夠滿足國Ⅵ汽油質量標準中對硫含量的要求,但是所用萃取劑普遍具有揮發性、毒性,由此,可以試圖尋找或者合成一種綠色節能環保并且具備高效脫硫性能的萃取劑繼續對汽油萃取脫硫方法研究,能夠達到更好的脫硫效果,不斷完善成熟,逐步達到應用的目的。