重水堆核電機組快速建立穩壓器檢修環境運行方式的研究1)

(中核核電運行管理有限公司,浙江 海鹽 314300 )

穩壓器作為主熱傳輸系統的重要組成部分,用來穩定主熱傳輸系統的壓力和裝量,若穩壓器本體或相連接的管道設備故障,需對穩壓器降溫降壓至檢修環境才能進行檢修,而目前穩壓器降溫降壓所需的時間較長,不利于快速建立檢修環境。到目前為止,秦山第三核電廠兩臺機組共發生過三起由于穩壓器本體或相連接的管道設備故障而進行的小修事件,而每次小修穩壓器的降溫速率都成為機組小修的關鍵路徑,本文通過闡述穩壓器正常降溫降壓過程來分析降溫較慢的原因,提出穩壓器快速降溫的方法,并采用CFD技術數值模擬驗證了其可行性。

1 背景介紹

1.1 1號機組因穩壓器人孔門內隔膜板焊縫泄漏導致機組小修

2014年4月30日12:00,發現1號機組主熱傳輸重水收集系統一根引漏管內引漏流增大至滿管流,導致主熱傳輸重水收集系統實際運行溫度接近該系統的設計溫度限值,為確保該系統安全可靠運行,1號機組隨即進入冷停堆小修,經檢查確定漏點位于穩壓器人孔內膜片密封焊縫上,對缺陷進行處理并檢驗合格后,2014年5月7日1號機組恢復滿功率運行。造成電廠發電量損失11 242.9萬kW·h,上網電量損失10 482萬kW·h,折算損失6.435滿功率天,對電廠核安全沒有造成影響。

1.2 1號機組除氣冷凝器噴淋管線發生開裂泄漏

除氣冷凝器噴淋管線為核1級、2 inch碳鋼管線(約5.08 cm),管線功能為引入高壓冷流,在除氣冷凝器壓力控制閥PCV24/25控制下向除氣冷凝器內部噴淋,以調整除氣冷凝器內部壓力。

兩臺機組投運以來已發生4起除氣冷凝器噴淋管線泄漏事件,泄漏和返修情況如下:

1)2003.6.16,1號機組噴淋管線與除氣冷凝器管嘴連接焊縫F14處管嘴側沿焊趾環向開裂(5:00~07:00間長約20 mm);停堆小修,管段更換,外表面修磨拋光;

2)2013年2月20日,2號機組噴淋管線與除氣冷凝器管嘴連接焊縫F14處管嘴側沿焊趾環向開裂(12:00~2:00間長約20 mm),上游管支架PH78管箍斷裂;在線焊接套管臨時修補;

3)2013年7月13日,1號機組噴淋管線與除氣冷凝器管嘴連接焊縫F14上游約20 mm處母材上環向開裂(5:00~7:00間長約20 mm);在線焊接套管臨時修補;

4)2013年7月25日,1號機組臨時套管與噴淋管線連接角焊縫處沿焊趾環向開裂(10:00~11:00間長約10mm);停堆小修,管段更換,外表面修磨拋光。

2 穩壓器降溫過程

2.1 穩壓器正常降溫方式

穩壓器在正常停堆大修時根據規程對其進行降壓和降溫,如不對穩壓器進行檢修,穩壓器上部金屬溫度降至可噴淋的168 ℃需要四天的降溫時間,降溫方法如下:

1)將63332-HS41至HS45置于OFF位置,停運穩壓器電加熱器3332-HTR1至HTR5;

2)將除氣冷凝器加熱器控制器63332-PC24#3和63332-PC25#3的設定值降低至180 kPa;

3)確認穩壓器壓力控制器63332-PC9在自動模式,通過降低其設定值,以1 MPa/5 min的速率降低穩壓器的壓力至3.5 MPa;

4)穩壓器壓力達到3.5 MPa后,以0.5 MPa/5 min的速率降低穩壓器的壓力至1 MPa;

5)當穩壓器壓力降至1 MPa后,通過降低除氣冷凝器噴淋閥控制器63332-PC25#1(或PC24#1)的壓力設定值,以200 kPa/min的速率,將除氣冷凝器的壓力降至200 kPa;

6)通過降低穩壓器壓力控制器63332-PC9的設定值,以0.5 MPa/5 min的速率將穩壓器的壓力降至200 kPa ;

7)將63332-HS24和HS25置于OFF位置,停運除氣冷凝器電加熱器3332-HTR6和HTR7;

8)確認除氣冷凝器的壓力與穩壓器的壓力均為200 kPa后,將穩壓器壓力控制器63332-PC9置于手動模式,調節其輸出至100%以打開63332-PCV5/PCV6。

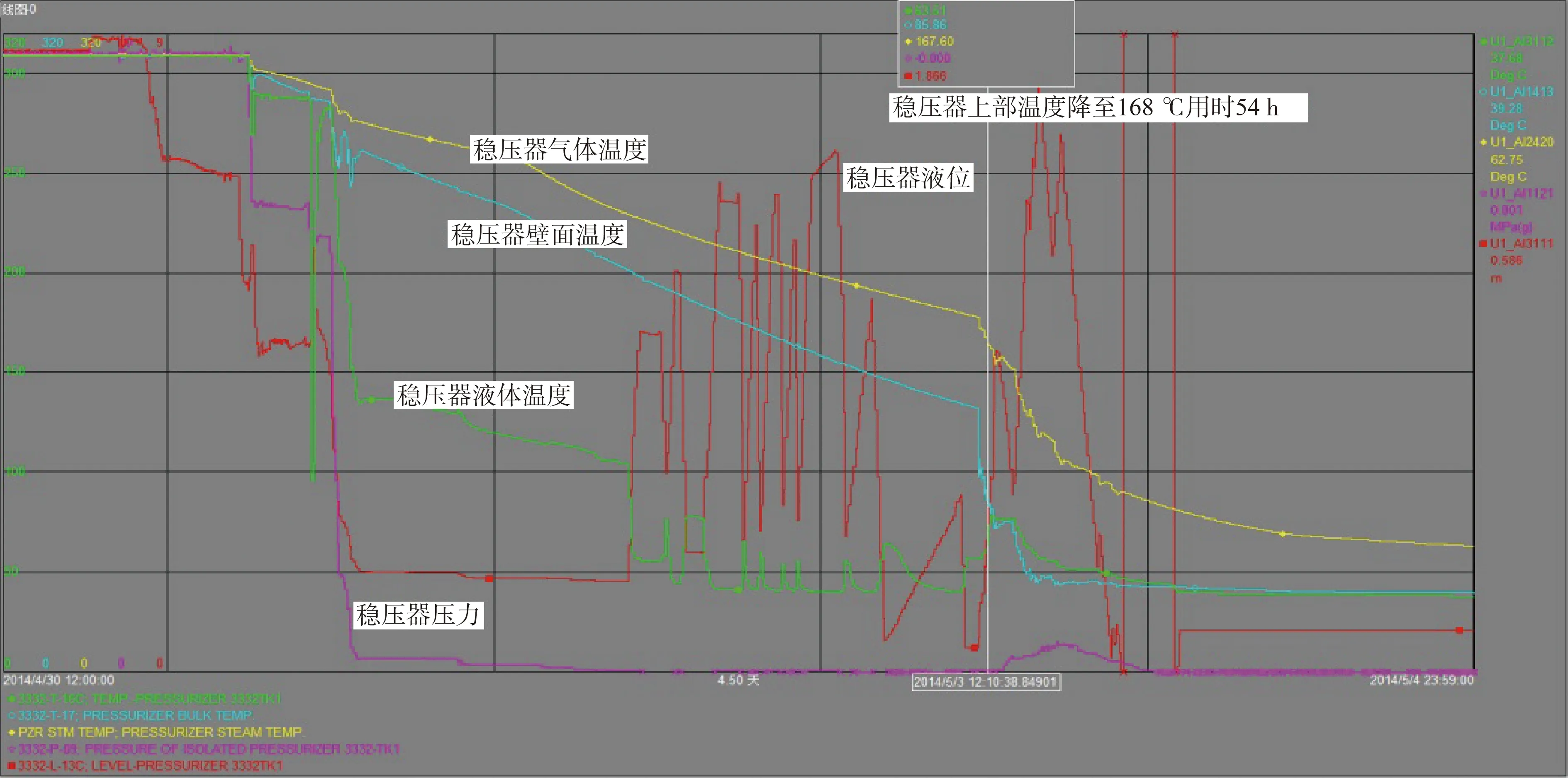

從圖1上可以看出穩壓器以正常方式降溫至檢修溫度需要96 h時間,在正常大修時不影響大修主線,而曾經出現過的穩壓器人孔門故障等缺陷,穩壓器降溫將成為機組小修的主線,將直接影響到我們小修的工期。

2.2 通過充水疏水方式對穩壓器進行降溫

在2014年小修時我們曾經用補排水的方式對穩壓器降溫降壓快速建立檢修環境,如圖2所示,由于穩壓器設計容積較大和補排水速率的原因,當時也用了三天才建立了檢修環境。

1)將63332-HS41至HS45置于OFF位置,停運穩壓器電加熱器3332-HTR1至HTR5;

2)將除氣冷凝器加熱器控制器63332-PC24#3和63332-PC25#3的設定值降低至180 kPa;

3)確認穩壓器壓力控制器63332-PC9在自動模式,通過降低其設定值,以1 MPa/5 min的速率降低穩壓器的壓力至3.5 MPa;

4)穩壓器壓力達到3.5 MPa后,以0.5 MPa/5 min的速率降低穩壓器的壓力至1 MPa;

5)通過設定穩壓器液位設定值對穩壓器進行沖水和排水;

6)當穩壓器上部金屬溫度降至168 ℃時打開穩壓器噴淋閥3331-PV9對穩壓器進行降溫;

7)當穩壓器降至檢修溫度后,通過降低除氣冷凝器噴淋閥控制器63332-PC25#1(或PC24#1)的壓力設定值,以200 kPa/min的速率,將除氣冷凝器的壓力降至200 kPa;

8)將63332-HS24和HS25置于OFF位置,停運除氣冷凝器電加熱器3332-HTR6和HTR7;

9)確認除氣冷凝器的壓力與穩壓器的壓力均為200 kPa后,將穩壓器壓力控制器63332-PC9置于手動模式,調節其輸出至100%以打開63332-PCV5/PCV6。

圖1 1號機組109大修穩壓器降溫趨勢圖

圖2 2014年5月通過補排水對穩壓器降溫趨勢圖

穩壓器正常降溫降壓后200 kPa壓力對應的水溫為135 ℃左右,由于穩壓器氣空間的密封作用和保溫層的隔熱作用,只能依靠對上部空間的散熱和與下部空間金屬管壁的導熱來降溫,由于是密閉空間且穩壓器上下部金屬管壁的高度差,降溫速率比較慢,且設計手冊要求穩壓器噴淋閥3331-PV9開啟限制條件為穩壓器壓力小于1 MPa和溫度小于168 ℃。

因此本文擬打開穩壓器蒸汽排放閥,投運穩壓器加熱器通過流動蒸汽的對流換熱,對穩壓器上部金屬進行降溫來快速建立檢修環境。

3 通過蒸汽流動對穩壓器內壁進行降溫

3.1 通過蒸汽流動對穩壓器降溫的理論基礎

穩壓器如果出現故障需要檢修,根據設計手冊要求壁溫小于168 ℃才能進行噴淋冷卻,而自然冷卻的方法需要至少四天才能達到這個溫度,大大延長了等待檢修工期。

穩壓器正常降溫降壓后穩壓器底部水溫為200 kPa對應的飽和溫度120 ℃,而穩壓器頂部壁面由于外部保溫層的隔熱作用和氣腔蒸汽的不流動,維持在260 ℃的溫度,只能通過金屬壁面的導熱來降溫,而穩壓器高度為16 m,頂部壁面降溫至168 ℃十分緩慢。

本節通過打開穩壓器加熱器使穩壓器壓力維持在1 MPa左右,打開穩壓器排氣閥建立穩壓器對除氣冷凝氣的連續排氣流量,通過低溫蒸汽與穩壓器頂部壁面的連續對流換熱對穩壓器壁面進行降溫,從而達到可噴淋的溫度。

3.2 采用CFD方法數值模擬分析

本文采用CFD方法對穩壓器穩定持續排放相對較低溫度的蒸汽,主動對穩壓器本體金屬結構進行降溫的瞬態過程進行數值模擬計算。根據穩壓器的設計圖紙建立三維模型,為提高計算經濟性,本文考慮穩壓器為一中心對稱的筒體,由于在蒸汽穩定排放的過程中,蒸汽流動理論上也是中心對稱的,故本文建立了穩壓器設備1/8模型(45°角)作為模擬模型。采用非結構化網格,網格數量約為800萬。

穩壓器本體金屬材料考慮為碳鋼,其內流動介質為180 ℃的飽和蒸汽。穩壓器蒸汽排放管末端為出口邊界,穩壓器下部汽水液面為入口邊界,認為整個模擬模型中為單相、可壓縮的飽和蒸汽流動。不考慮蒸汽流動過程中的相變。穩壓器筒體外的覆蓋有保溫層,其對大氣環境的散熱量相對于蒸汽對流換熱很小,在模擬模型中不考慮穩壓器對大氣環境的散熱。

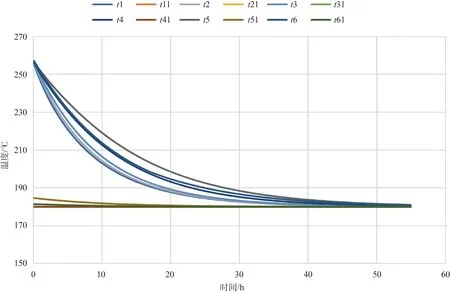

在穩壓器金屬壁面上,不同高度位置處設定了6個溫度監測點,并在其相近的蒸汽流動區域位置同樣設定了6個溫度監測點。這些監測點共同監測在穩壓器排放蒸汽的瞬態過程中,穩壓器金屬和其附近蒸汽的溫度變化情況。監測點位置,如圖3所示。

穩壓器蒸汽直接排放至除氣冷凝器中,排放壓力基本穩定在200 kPa左右。穩壓器內通過控制電加熱器投入功率和補水系統,補充由于連續蒸汽排放導致的質能釋放,保持穩壓器內液位和飽和壓力的穩定。所以,模擬模型中考慮出口邊界為穩定的參考壓力,入口邊界為控制目標壓力。

金屬區域(靠近內壁20 mm處)流體區域(開進內壁80 mm處)示意圖t1(9 001 000)t11(8 001 000)t2(9 005 000)t21(8 005 000)t3(90 010 000)t31(80 010 000)t4(90 030 000)t41(80 030 000)t5(90 070 000)t51(80 070 000)t6(64 586 450)t61(54 585 450)

圖3 監控點位置定義

Fig.3 The definition of monitoring point

在Ansys中生成有限元模型即將幾何模型劃分為有限個單元,如圖4所示,單元間通過節點相連接,在每個單元和節點上求解物理問題的近似解。在有限元模型生成之后,在Ansys軟件中運用中間處理器定義本次研究模型的分析類型,且在有限元模型上施加載荷,確定蒸汽流速和蒸汽溫度進行解。

圖4 穩壓器框架結構有限元模型

穩壓器蒸汽排放是一動態過程,作為瞬態模型求解,考慮較低溫的蒸汽與穩壓器金屬壁面之間的對流換熱。

考慮穩壓器金屬壁面與低溫流動蒸汽對流換熱時溫差過大、過大熱應力導致穩壓器壁面損壞,本文分兩個階段對穩壓器進行冷卻,第一階段將穩壓器壁面溫度由257 ℃降溫至208 ℃,第二階段由208 ℃降溫至168 ℃,從而達到最優化的降溫速率。

蒸汽溫度分為1 MPa對應的180 ℃和0.35 MPa對應的139 ℃。兩種工況下,穩壓器內監測點溫度變化曲線如圖5和圖6所示。

圖5 定義點溫度1 MPa下降溫曲線

圖6 定義點溫度0.35 MPa下降溫曲線

計算結果假設蒸汽溫度為180 ℃和139 ℃,金屬溫度為257 ℃,表面絕熱。該假設相當保守,因為在釋放過程中,飽和壓力下降,飽和溫度也會急劇下降金屬降溫會比這個快。

從計算結果分析穩壓器頂部金屬外壁溫度從257 ℃降至168 ℃用時33 h,相當于比正常降溫節省了63 h,為電廠減少發電量4586.2萬kW·h時的經濟損失,減少上網電量損失4275萬kW·h,折算減少損失2.625滿功率天。比充水、疏水降溫節省了21 h,為核電站減少發電量1582.7萬kW·h的經濟損失,減少上網電量損失1419萬kW·h,折算減少損失0.875滿功率天,對核電站核安全沒有造成影響。

4 結 論

穩壓器作為主熱傳輸系統的重要組成部分,用于控制主熱傳輸系統的壓力和裝量,一旦穩壓器本體或其附屬設備出現故障如重水泄漏,必須立即停堆處理。正常采用自然冷卻的方式從停堆到建立檢修環境需要大約5 d的時間,影響機組恢復功率運行,給核電站帶來較大的經濟損失。本文分析了穩壓器正常卸壓后蒸汽溫度偏高的原因,在不改變系統設計的前提下,提出開啟穩壓器加熱器,通過補水排氣產生流動蒸汽,利用流動蒸汽與穩壓器金屬壁面的對流換熱,快速冷卻穩壓器壁面,從而快速建立穩壓器檢修環境。本文通過分析,將蒸汽流速和穩壓器內壁溫度作為邊界條件,通過Ansys有限元軟件建模計算其可行性,驗證大約33 h內可建立穩壓器的檢修環境。此方法的降溫效果明顯優于穩壓器正常降溫或充水、疏水降溫,比正常降溫節省了2.625個滿功率天,比充水、疏水降溫節省了0.875滿功率天,能夠快速恢復穩壓器可用,減少電站經濟損失,對機組帶來可期的經濟效益。