核反應堆燃料傾翻機載荷在線校驗系統的研制1)

(中核核電運行管理有限公司維修支持處,浙江 海鹽 314300)

1 核燃料傾翻機的結構組成

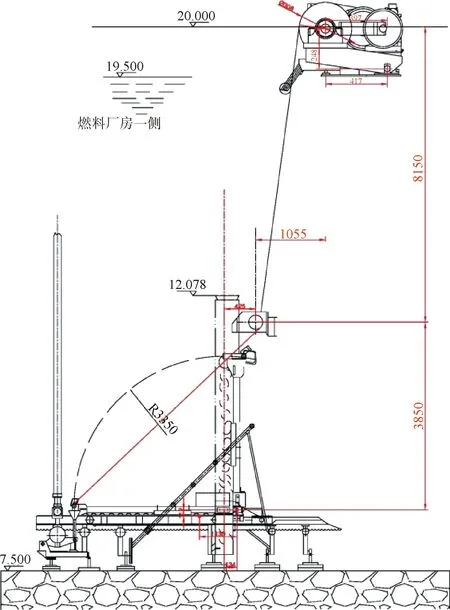

核燃料傾翻機構從屬于燃料轉運裝置,燃料轉運裝置是燃料操作與貯存系統的重要換料設備之一,其主要服務對象是燃料組件。其主要功能是在反應堆停堆換料期間,卸料時運輸小車將燃料組件從反應堆廠房經轉運通道運至燃料廠房,裝料時將燃料組件從燃料廠房運至反應堆廠房換料水池內。燃料轉運裝置主要由運輸、支承及傾翻機三大部件組成。

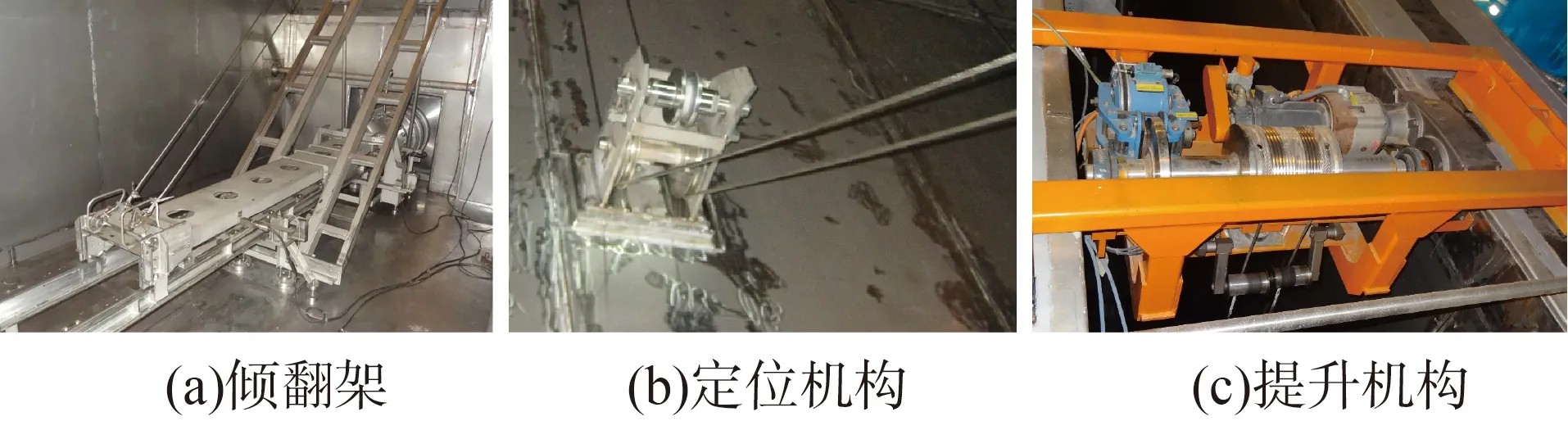

傾翻機作為三大主要部件之一,由提升機構、導向定位機構和傾翻架組成,共同實現承載器和燃料組件的傾翻動作,其組成部件如圖1所示。在反應堆換料期間,通過提升機構的牽引作用,利用鋼絲繩的拉力和定位機構的導向,來實現傾翻架在水平和垂直位置之間的翻轉操作,從而使燃料轉運裝置的承載器處于平躺和豎直兩種狀態。

1)提升機構的主體是卷揚機,為傾翻架的翻轉提供拉力,在卷筒下方安裝有載荷傳感器,用于對載荷的監測和對驅動系統的控制。

2)定位機構的主體是帶線槽的定滑輪,為鋼絲繩提供定位和導向。

3)傾翻架的作用是搭載承載器,利用提升機構的牽引,來實現承載器的翻轉操作。

圖1 傾翻機的組成

2 載荷傳感器的校驗及現用方法的弊端

2.1 載荷傳感器的校驗

載荷傳感器用于對提升載荷的監測,并將測量數值(欠載、正常載荷和超載)傳送到控制臺,用于觸發控制系統的超載、欠載保護,以確保核燃料傾翻過程中的操作安全。核燃料組件、承載器和傾翻架旋轉部分的重量在一定的幾何關系下傳遞給鋼絲繩,鋼絲繩的拉力通過定位機構在提升機構特定的幾何關系下轉化成對載荷傳感器的壓力,因此,傾翻架上整體旋轉部分的重量與提升機構載荷傳感器所承受的壓力之間存在著一一對應的關系。如果載荷傳感器出現超載或欠載,則證明傾翻架轉動部件存在卡澀或者其他機械故障,需觸發相應的保護動作,否則可能會損壞傾翻機構或者燃料組件,因此,保證載荷傳感器的功能正常和監測的準確性對整個傾翻系統的保護來說至關重要,需要定期校驗其載荷測量的準確性。

2.2 現用方法的弊端

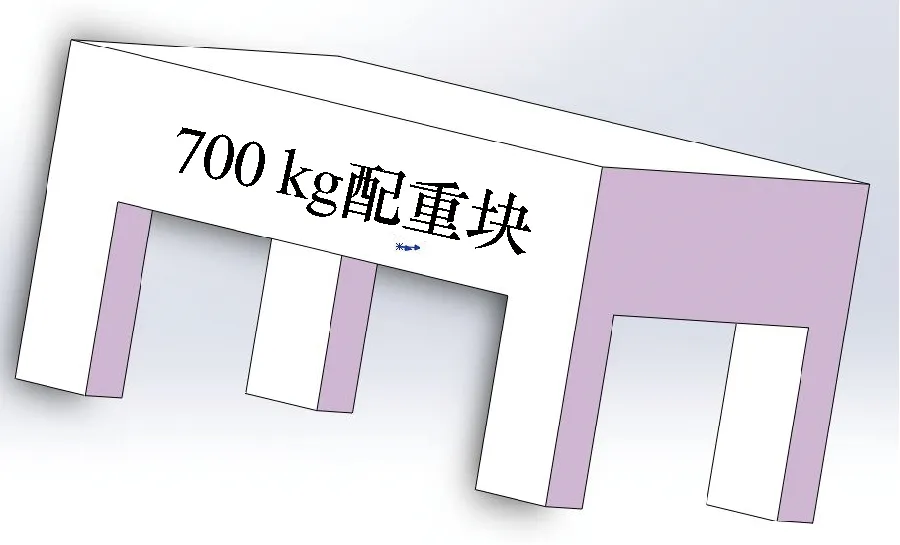

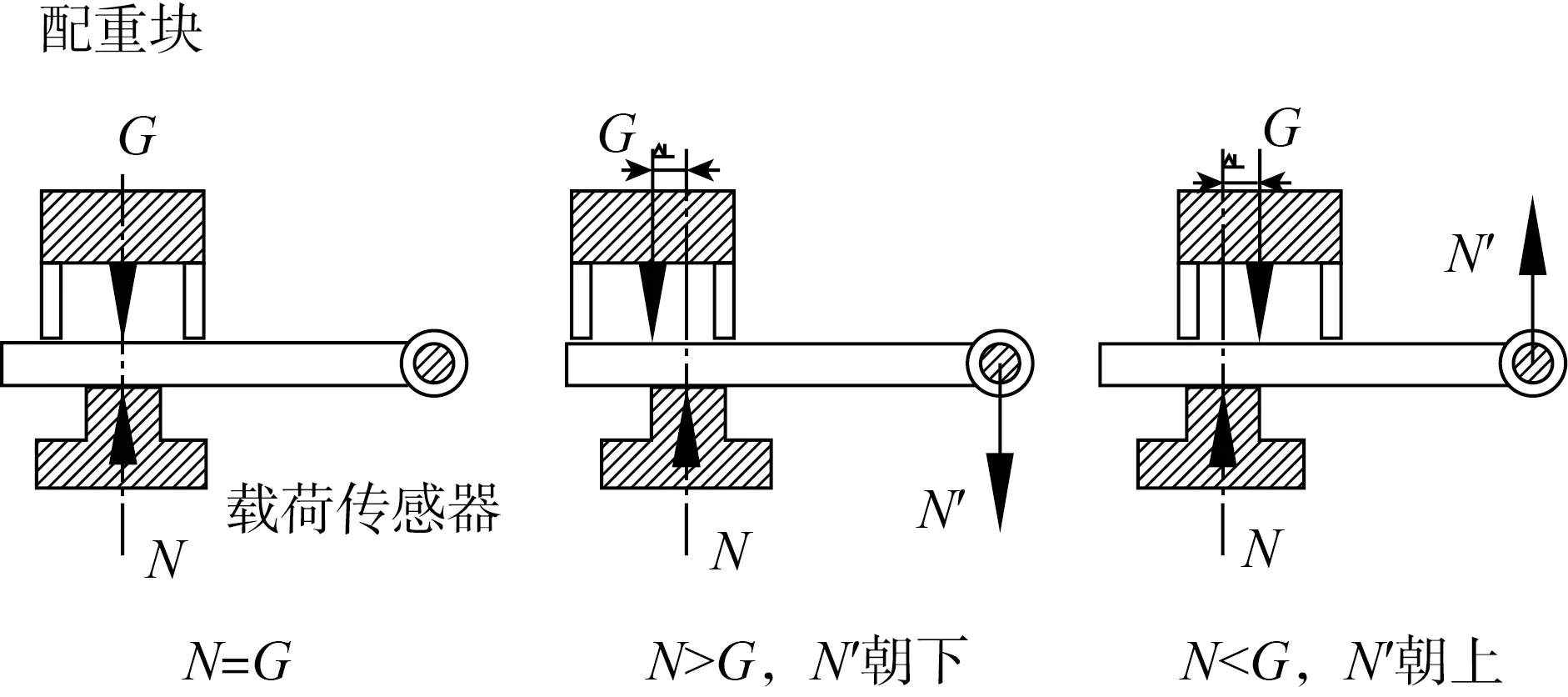

壓力載荷傳感器的電量信號與壓力是呈線性變化關系的,現實中常規起重設備通常采用已知定額的配重塊直接壓載荷傳感器進行物理校驗,實現測量載荷與實際載荷的匹配。對于傾翻機的提升機構,由于其結構的特殊性,卷揚機鋼絲繩下端連接有專用載荷,無法使用標準配重塊對鋼絲繩直接施加定額牽引載荷來進行校驗。現在的做法是使用專用配重塊,設置在卷揚機卷筒上方,通過增加卷揚系統的重量來對支撐底板上的載荷傳感器施加壓力,根據已知重量的專用配重塊來校核載荷傳感器的測量數據。專用配重塊的示意圖如圖2所示。

圖2 專用配重塊示意圖

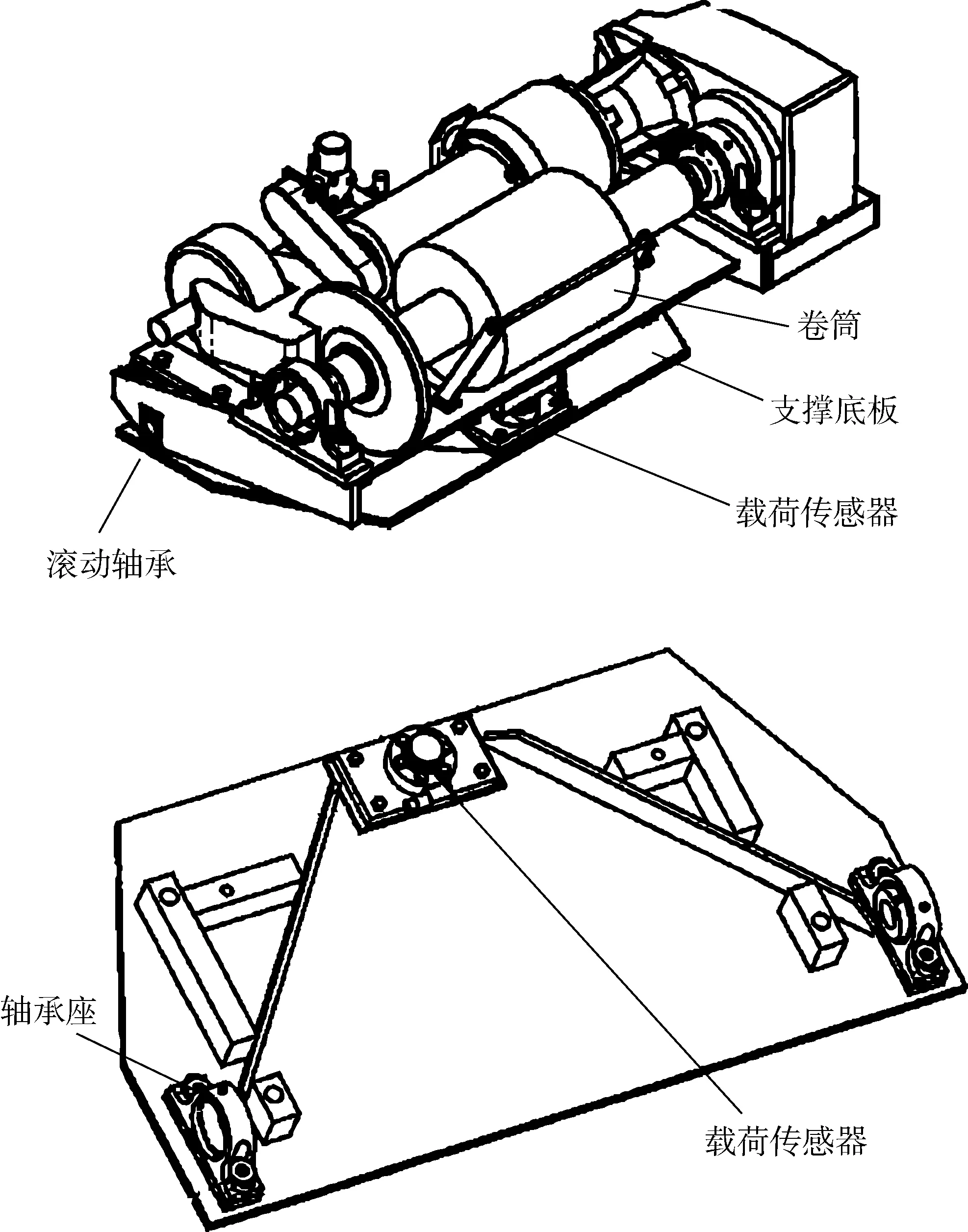

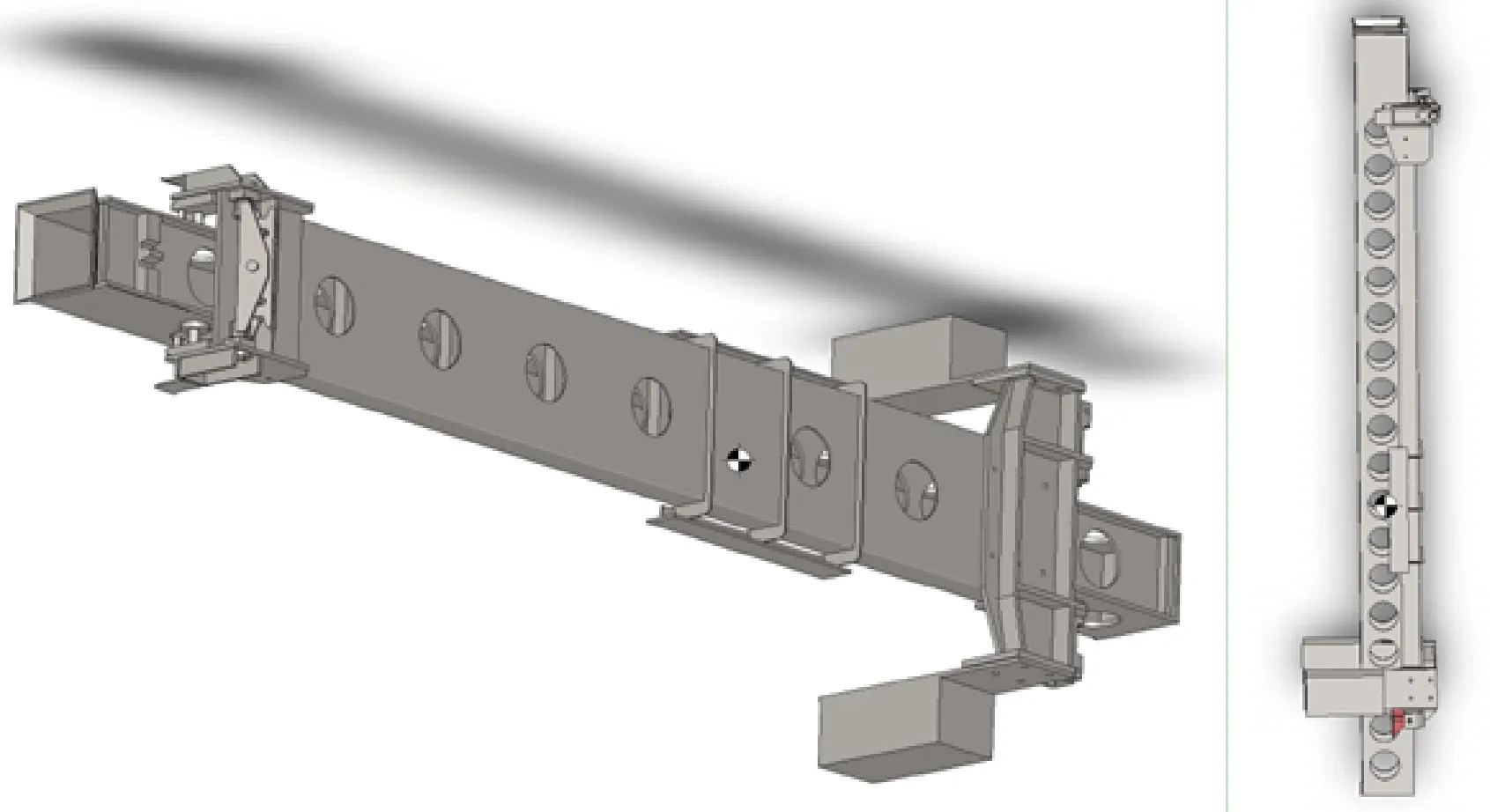

提升機構的卷揚系統整個固定在平板上,該平板通過后端兩側的轉軸與支撐底板上的軸承座連接,可以轉軸為中心旋轉,平板前端坐落在載荷傳感器上,形成三點支撐結構,卷揚系統的支撐底板結構如圖3所示。

圖3 卷揚系統支撐底板結構圖

根據系統結構對載荷傳感器進行受力分析,由于配重塊在卷筒上方的位置是隨意放置的,并且有移動的空間。因此,配重塊放置的位置不一樣時,配重塊和傳感器之間存在不同的相對軸線位置關系,傳感器的受力狀態也不一樣,配重塊不同位置下傳感器的受力狀態如圖4所示。

圖4 配重塊不同位置下傳感器的受力狀態

圖中,G為配重塊的重量,N為施加在傳感器上的壓力,N′為軸承座位置產生的額外作用力。根據受力平衡和轉矩平衡分析得出:

1) 當配重塊與傳感器豎直方向同軸時,N=G;

2) 當配重塊位置偏外時,N>G,同時,軸承座對平板產生額外的作用力,方向朝下;

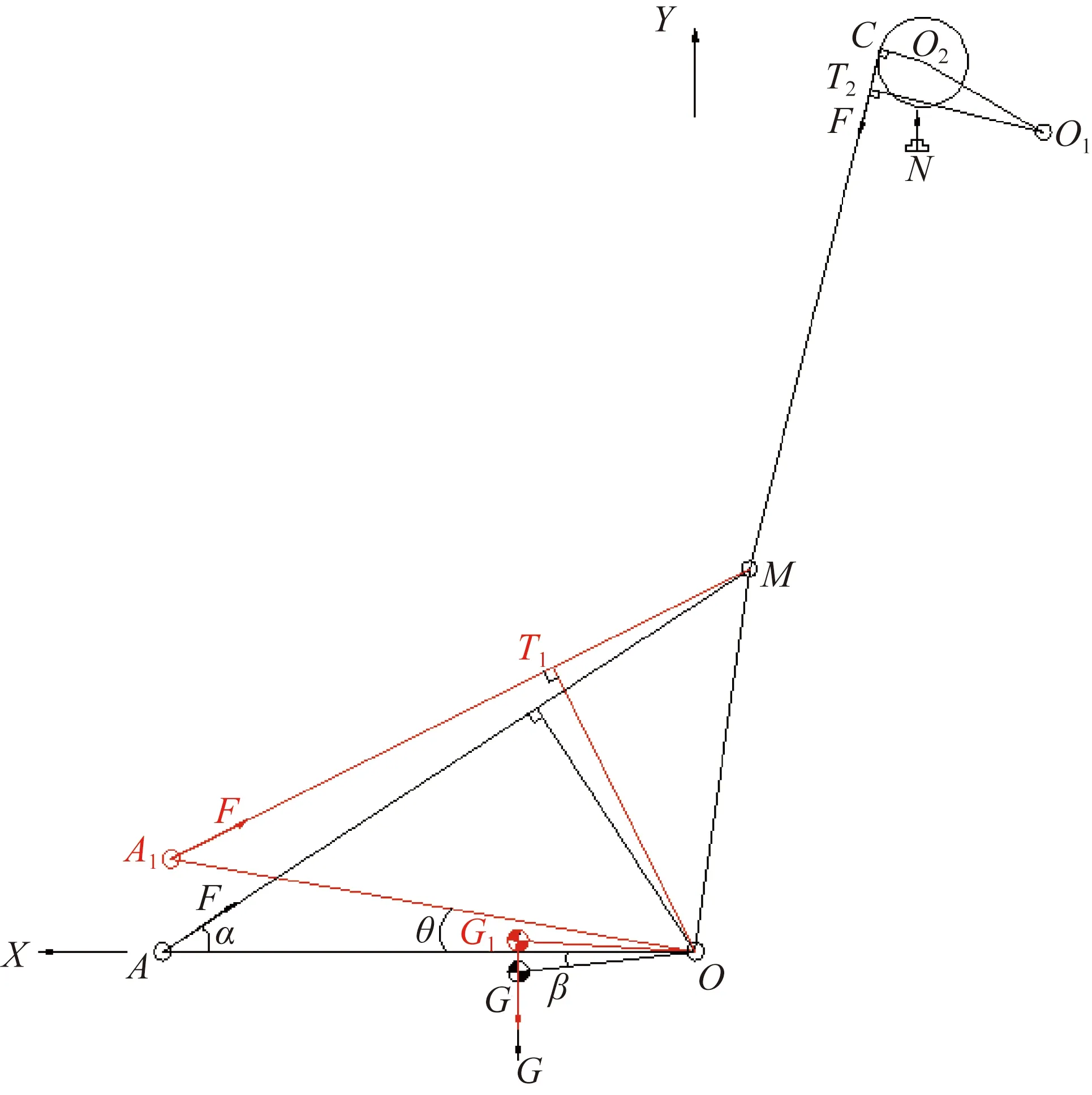

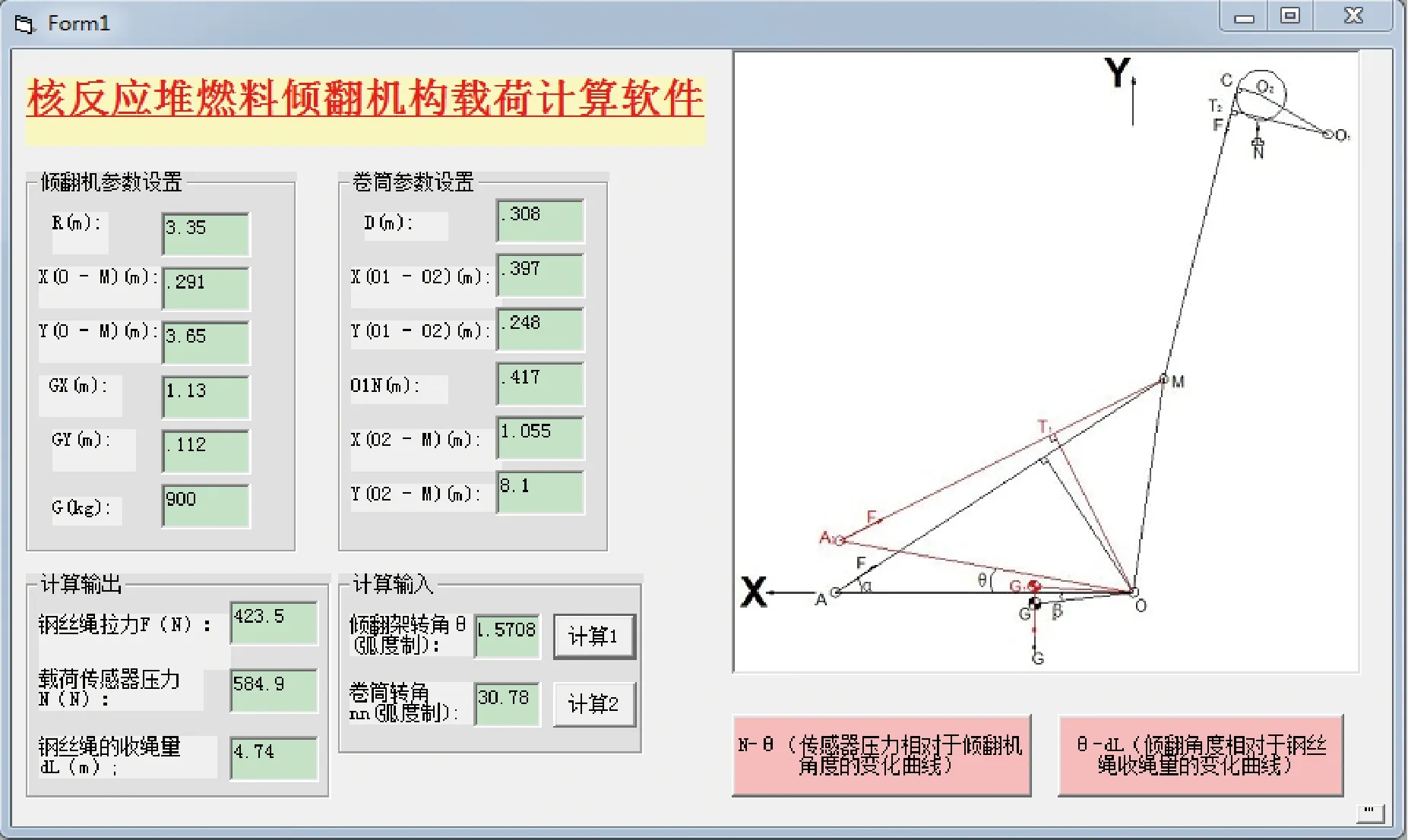

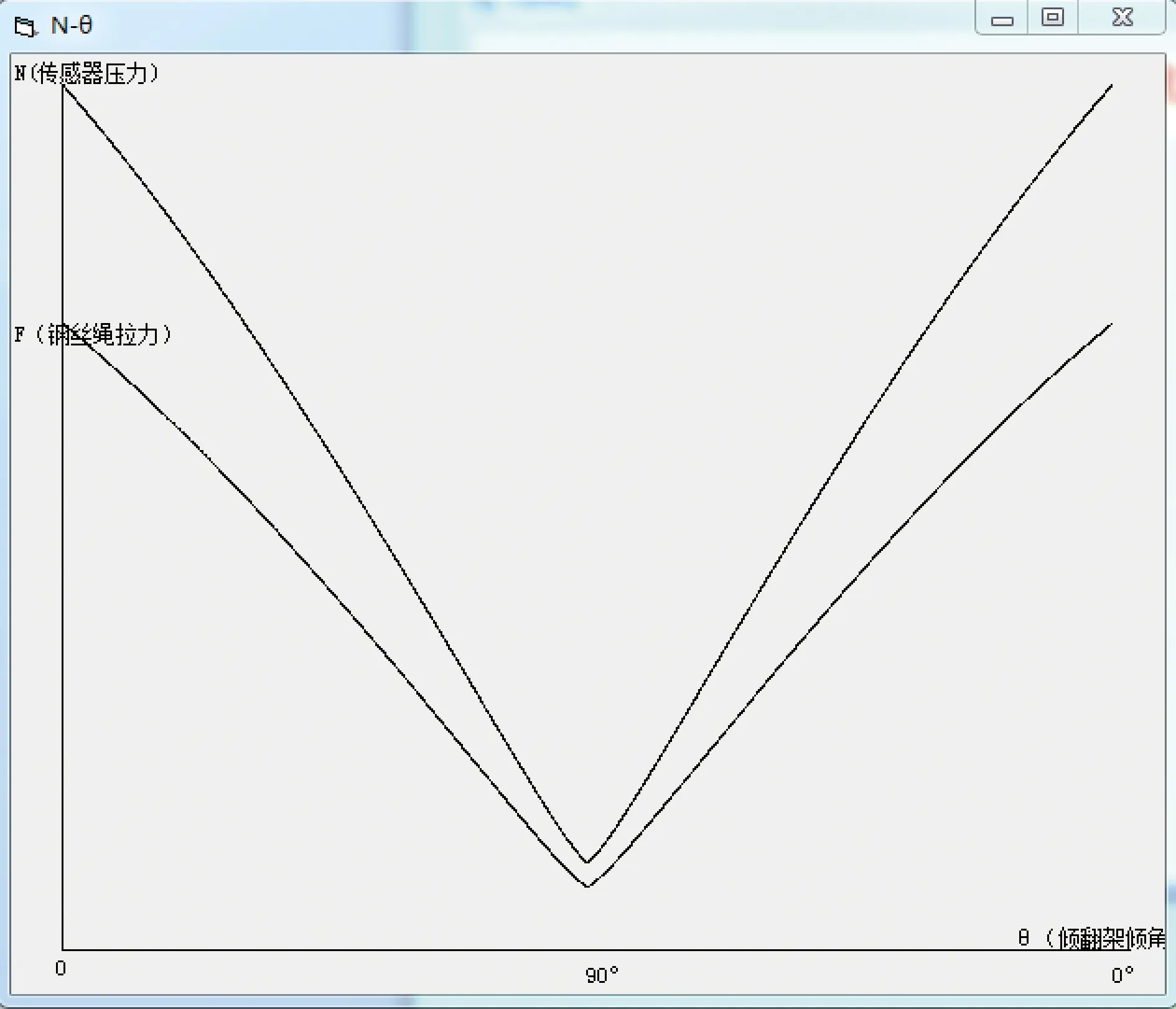

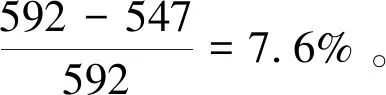

3) 當配重塊位置偏里時,N 由此看出,在配重塊重力與傳感器支撐力豎直方向不同軸的情況下,認為G=N是存在誤差的。綜上所述,現用專用配重塊進行載荷校準的方法弊端有: 1) 難以保證配重塊和傳感器作用力同軸,校驗方法存在原理上的誤差; 2) 在乏燃料水池和轉運倉上方進行配重塊的吊裝,存在起重吊裝和異物落入水池的風險,增加了作業及防護難度。 鑒于以上兩點,擬利用傾翻機自身結構,根據受力分析和傾翻系統的幾何位置關系,計算載荷傳感器的真實受力,來進行載荷校驗。由此引出載荷在線校驗系統的研制,該系統能快捷地計算出傾翻架在各種角度下載荷傳感器的受力,及其傳感器載荷隨角度的變化關系。 以搭載承載器的傾翻架為受力分析對象,需要已知其重量和重心。由于傾翻架和承載器均是形狀不規則的裝配體,本文以650 MW機組轉運裝置為例,根據其設備竣工圖紙采用solidworks建立三維模型,來確定該裝配體的重量和重心,傾翻架三維模型如圖5所示。根據建模結果,其質量為900 kg,以傾翻架的旋轉軸中心為原點,其重心的坐標值(單位:m)為X=1.131,Y=0.000,Z=-0.112。 圖5 傾翻架三維模型 整個傾翻系統三大部件布局圖如圖6所示,從上到下依次為提升機構、定位機構、傾翻架。建立幾何受力模型如圖7所示。 圖6 傾翻系統布局圖 圖7 傾翻系統的幾何力學模型 按照設備竣工圖紙和安裝圖紙,根據已知尺寸,可計算在特定傾翻角度θ或者卷筒旋轉角度下鋼絲繩的拉力F和載荷傳感器的壓力N。下面編制軟件來實現參數的計算和繪制各關鍵參數間的關系曲線。 利用傾翻系統的幾何力學模型,根據已知參數,編制公式計算未知參數,最終編制軟件和操作界面。出于載荷校驗的需要,本文中以傾翻架的傾翻角度和卷筒旋轉角度為輸入參數,以鋼絲繩拉力、載荷傳感器壓力和鋼絲繩收繩量為軟件計算后的輸出參數,來實現傾翻系統載荷傳感器的自我校驗。計算軟件的界面如圖8和圖9所示,其中,圖8為傾翻架在水平狀態剛受力的瞬間各參數的計算結果,圖9為傾翻架垂直狀態下各參數的計算結果。該軟件可以進行傾翻架空載時各狀態下的受力計算。 圖8 0°狀態下的受力計算 圖9 90°狀態下的受力計算 在提升機構牽引傾翻架翻轉的過程中,鋼絲繩拉力和載荷傳感器壓力是一直變化著的。為了進一步研究鋼絲繩拉力和載荷傳感器壓力隨角度的變化規律,需繪制相應的曲線圖。本文編制軟件,分別以角度0.01(弧度制)和收繩量1 mm為步序,進行受力計算,并繪制關系曲線,得出F、N隨傾翻架角度的變化曲線如圖10所示,F、N、θ隨鋼絲繩收繩量的變化曲線如圖11所示。 從圖10可以看出,傾翻架角度越大,鋼絲繩所受的拉力越小,載荷傳感器的受力也越小,呈近似線性的變化規律。從圖11可以看出,鋼絲繩拉力和傳感器壓力隨鋼絲繩收繩量呈幾乎線性的變化規律。 圖10 F、N隨傾翻架角度的變化曲線 圖11 F、N、θ隨鋼絲繩收繩量的變化曲線 分別采用定額配重塊的物理校驗方法和理論計算方法,對載荷傳感器進行校驗并設置參數。理論計算的方法是按理論計算的結果為傳感器設置參數;物理校驗的方法是在鋼絲繩松弛狀態下傳感器載荷設為0,放置定額配重塊時設置為配重塊的重量。兩種校驗方法的數值比較如表1所示。 表1 兩種校驗方法的數值比較 1) 設備竣工圖紙和安裝圖紙中的尺寸與現場的實際尺寸之間存在偏差,導致幾何模型的偏差; 2) 采用配重塊物理校驗的方法帶來的誤差。 兩種狀態下,理論計算的數值比配重塊校驗的數值偏差基本相同,偏差量不隨傾翻角度變化,幾乎為定值。同時,理論分析表明,鋼絲繩拉力和傳感器壓力與鋼絲繩收繩量之間呈線性關系,因此,可以將這個偏差體現在截距里。用修正截距的辦法來修正理論計算的結果。 通過該理論計算以及計算軟件的編制,可以計算傾翻架在各個狀態下的受力情況。實際操作中,通過記錄卷筒轉動的卷數和角度,即可得出當前的理論載荷,與載荷傳感器的測量數值進行比較,可間接判斷傾翻架機械轉動部件的磨損情況或者載荷傳感器的偏移程度,用于輔助缺陷的分析和判斷。 通過對核燃料傾翻機傾翻系統的幾何建模和力學計算,得出了載荷的理論值及其變化規律,并提出了因工程實際尺寸偏差而導致的理論計算偏差的修正方法,為載荷傳感器的校驗提供理論數據。同時,通過傾翻架各個狀態下的理論載荷與實測載荷的對比,為機械轉動故障的分析提供參考和依據。3 載荷在線校驗系統的設計

3.1 建立傾翻機構物理模型,確定重心

3.2 建立傾翻系統幾何模型,并受力分析

3.3 設計計算軟件

3.4 繪制各變量的關系曲線圖

3.5 現場校正,誤差來源分析

4 工程應用

5 結論