廠拌乳化瀝青冷再生技術應用探討

李 慧

(山西高速公路工程檢測有限公司,山西 太原 030008)

1 再生技術概述

在高等級路面設計中,瀝青混凝土路面應用最為廣泛,是我國最主要的路面結構形式之一。近些年來,我國早期修筑的高速公路普遍進入大中修期,對在路面養護中產生的銑刨料實現循環利用是提高資源利用率的最有效途徑,能有效節約砂石、瀝青等資源和養護資金,符合綠色施工要求,是實現環境保護的重要手段。

瀝青路面養護中采用瀝青路面再生技術,通過對舊瀝青路面進行翻挖、破碎、篩分后,與新集料、新瀝青等重新混合形成性能優良的混合料,并重新鋪筑成型。該技術能實現銑刨料的循環利用,可用于修復路面和基層病害,也可以改善路面的幾何線形,修復任何類型的裂縫,得到了越來越廣泛的應用。

根據瀝青路面再生工藝技術的不同,路面再生可分為熱再生和冷再生兩種技術。根據不同的施工工藝,冷再生技術又可分為兩種類型,分別是廠拌冷再生和就地冷再生。廠拌乳化瀝青冷再生是廠拌冷再生技術的一種,將原路面的銑刨料回收后,通過運輸車運至拌和廠進行破碎篩分,再在常溫下摻加一定比例的乳化瀝青、再生劑、活性填料、水等拌和均勻形成新料進行鋪筑,實現路面使用性能恢復,具有顯著的經濟和環境效益。本文筆者結合自身施工經驗,以某高速公路廠拌冷再生為例,將再生料作為高速公路下面層施工中的質量要點進行了總結,以期借鑒。

2 乳化瀝青原理

對瀝青進行乳化,可使得瀝青粘度有效降低,便于在常溫下進行瀝青混合料生產。乳化瀝青在常溫下呈液態,表現出很好的流動性,在再生料中呈瀝青微滴狀態。在進行再生料拌和時,由于乳化瀝青顆粒表面電荷與集料表面電荷發生中和反應。同時再生料鋪攤后,在水分蒸發作用下,瀝青微滴從乳化液中分離出來,相互靠近粘結形成瀝青膜,這就是瀝青乳液的分解與破乳,主要對混合料后期強度有較大影響。

乳化瀝青冷再生料的強度形成過程就是廢舊料和新礦料及乳化瀝青全面混合的過程。當與集料接觸時,乳化瀝青優先分布于礦粉上,包裹粒徑較大集料,內摩擦力和內聚力使得再生料具有良好的強度和水穩定性,具備良好的耐久性。

3 原材料

用于乳化瀝青冷再生混合料的原材料有:銑刨料(RAP)、乳化瀝青、水泥、礦粉、集料和水等。各材料到場后須進行質量檢驗,合格后方可使用。

1)碎石。進入施工現場的碎石要求潔凈、干燥、無風化、無雜質。采用的碎石質量穩定、顆粒級配良好。對不同料源、品種、規格的碎石分類堆放,嚴禁混雜。

2)銑刨料。要求干燥,且材料組成穩定。

3)水泥、石灰。水泥強度等級為32.5或42.5,可采用普通硅酸鹽水泥、礦渣硅酸鹽水泥和火山灰質硅酸鹽水泥。快硬水泥、早強水泥或受潮變質水泥須嚴禁使用。對采用的水泥凝結時間進行控制,要求初凝時間在3 h以上,終凝時間不得少于6 h。

在再生料中,水泥具有礦粉和改性劑的作用,是影響混合料質量的關鍵因素,直接影響著再生料質量的穩定性。摻加的水泥劑量過多,除經濟上不合理外,還會使得混合料脆性增加,鋪攤后容易出現開裂。將摻加的水泥劑量控制在混合料質量1%~2%,可大幅提高混合料的早期強度、水穩性及最終強度。

石灰作為再生結合料或添加劑時,可采用消石灰粉或生石灰粉,須覆蓋防潮。

4)水。可飲用水即可。使用非飲用水時,須經過試驗驗證,不得影響混合料質量。

5)礦粉。采用將石灰巖磨細得到的礦粉,要求干燥、清潔,用量控制在1%~7%之間。

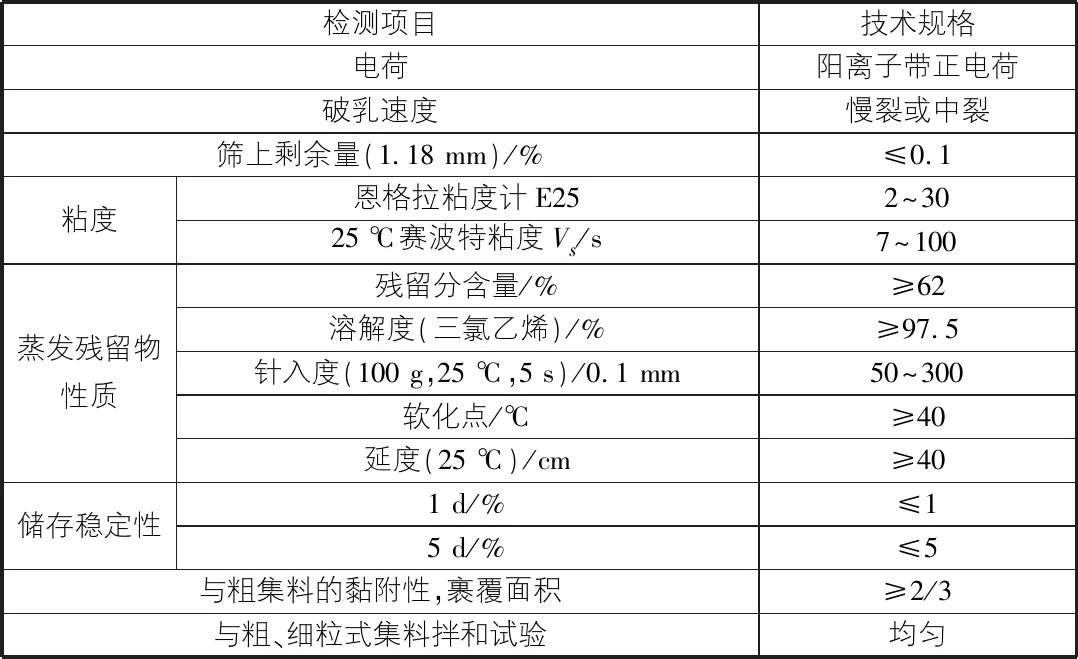

6)乳化瀝青。采用慢裂型陽離子乳化瀝青,具體指標見表1。

表1 乳化瀝青技術規格

4 乳化瀝青冷再生料設計

在混合料結構設計中,再生料配合比設計是確保施工質量的關鍵之一。合理的再生料配合比設計,能有效確保成型后的路面具有足夠強度和良好的路用性能。采用廠拌冷再生技術,混合料級配能夠在更大范圍內進行調整,容易控制混合料拌和與施工質量,確保瀝青再生料質量達標。

配合比設計的基本流程:隨機取樣,低溫烘干確定含水量;分析得出銑刨料級配及瀝青含量;確定最佳用水量;乳化瀝青最佳用量的確定。

用于廠拌冷再生的銑刨料須經過破碎、篩分后方可使用。一般分成0 mm~10 mm和10 mm~30 mm兩檔。對回收料的含水率進行測定、級配、瀝青含量和砂當量進行檢測。以采用的銑刨料各項參數為基礎,通過進行配合比設計,進行新舊料比例調整,確保混合料級配滿足路面結構層要求。

確定最佳含水率及最大干密度。拌和用水量確定時,先在混合料中摻入4%乳化瀝青,依據設計要求變化含水率進行擊實試驗,最佳含水率采用最大干密度時的含水率。

乳化瀝青冷再生混合料性能驗證試驗。以含水量間距為0.5%~1.0%進行試件制備,試件成型采用二次擊實方法。先將拌和均勻的乳化瀝青試樣雙面擊實50次,將試樣連同試模側放于60 ℃鼓風烘箱中養生40 h,從烘箱中取出后,立即馬歇爾雙面擊實25次,側放于室內冷卻后進行性能檢測,綜合確定乳化瀝青用量。同時,還須對試件進行凍融劈裂等試驗,要求各試驗結果符合表2要求。

表2 混合料性能試驗要求

瀝青混合料的空隙率不僅會直接影響混合料各項性能,其大小和結構還會影響混合料養生,應對其進行控制。與泡沫瀝青混合料相比,乳化瀝青混合料孔隙偏小,易成封閉狀態,則其水分散失慢,強度增長速度慢。

5 施工關鍵技術

采用冷再生技術進行路面處治時,不需要使用熱能。對舊路銑刨后可及時發現基層病害,并進行相應處理。要求施工時最低氣溫應不小于10 ℃。

1)舊路面銑刨。綜合考慮銑刨機(如圖1所示)功率、路面級配等因素,進行銑刨速度確定。本項目要求銑刨機速度控制在8 mm/min,銑刨后的路槽應平整、堅實,不得出現薄夾層。

廠拌冷再生施工需要專用拌和堆放場地。不同回收的銑刨料分開堆放(見圖2)、不混雜,保證材料均勻一致。

銑刨料含有一定量瀝青,且小于0.075 mm的粉料較多,使得銑刨料有“重壓成塊”特性,應進行堆放高度控制。用挖機將料一次性堆放成高約5 m的料堆,用帆布將0 mm~4.75 mm料堆覆蓋。

2)混合料拌和。本項目要求拌和站(如圖3所示)配備2臺30 t乳化瀝青罐,配備保溫和攪拌裝置。在料倉部位須配備機械振搗,以配合人工振搗確保出料均勻。

與熱拌瀝青混合料相比,冷再生混合料拌和時間短,應嚴格按設計要求進行拌和質量控制。當拌和時間過長時,容易導致粗集料表面乳化瀝青剝落;當拌和時間不足時,又容易導致集料被瀝青的裹覆度不足。在拌和過程中,應盡量通過強制通風將混合料中的水分及易揮發物含量降低。

采用大噸位運輸車運輸,運輸車運力應稍有富余,運料車廂裝料后須覆蓋帆布。

3)再生料攤鋪。冷再生混合料采用熱拌瀝青混合料攤鋪方法進行攤鋪,要求緩慢、均勻、不間斷。本項目使用兩臺性能相同攤鋪機組成梯隊聯合攤鋪,便于進行標高、再生層平整度控制。要求兩幅間有30 cm~60 cm寬度搭接,保證搭接縫為濕接縫,躲開車道輪跡。

冷再生混合料攤鋪前,無需進行熨平板加熱,只需涂少量防粘劑。乳化瀝青混合料盡量不要分層鋪筑,確需多層鋪筑時,在鋪上一層前須養生2 d~5 d。為防止混合料出現離析,對攤鋪機速度進行控制,要求控制在2 m/min~5 m/min,不得隨意變速或停頓。

根據試驗路段結果確定松鋪系數,要求單層壓實后最大厚度不大于16 cm,最小厚度不小于8 cm。在攤鋪過程中,由專人進行攤鋪層厚度及路拱、橫坡等檢查,對鋪攤缺陷及時進行人工找補,對特別嚴重路段須整層鏟除。

4)再生料碾壓。碾壓段總長度應盡量縮短,通常不超過60 m~80 m,分為初壓、復壓、終壓。

初壓(如圖4所示)采用雙鋼輪振動式壓路機靜壓1遍,振壓1遍,速度控制在1.5 km/h~3 km/h。復壓緊跟初壓后進行,采用單鋼輪振動式壓路機振壓3遍,輪胎式壓路機揉壓3遍,速度控制在2 km/h~4 km/h。終壓采用雙鋼輪振動式壓路機靜壓1遍,速度控制在3 km/h~4 km/h,以無明顯輪跡為準。

5)養生。冷再生層在加鋪上層結構前須進行養生,將再生層內的水分進行蒸發,一般3 d~7 d。當再生層可以取出完整芯樣,或再生層含水率低于2%時,可提前結束養生。養生期結束,在鋪筑上層瀝青層前應噴灑黏層。

6 結語

冷再生技術適應我國半剛性、剛性基層瀝青路面大中修、改擴建路面重修,實現路面柔性轉換,徹底消除路面反射裂縫,減少路面早期損壞,提高公路耐久性,大幅降低養護成本。

乳化瀝青廠拌冷再生技術適用于高速公路和一、二級公路瀝青路面的下面層及基層、底基層使用,在我國進行推廣和應用,可以實現廢舊料的全部回收利用,降低了原材料成本,減少環境污染,有效延長可施工季節。與就地冷再生相比,對混合料配合比控制更為準確,有助于提高路面平整度,保證路面性能。