射頻識別技術(shù)(RFID)在空調(diào)生產(chǎn)中的應用研究

吳晗,范樂瑤

(1. 珠海格力電器股份有限公司,廣東珠海 519070;2. 珠海凌達壓縮機有限公司,廣東珠海 519010)

0 引言

根據(jù)工業(yè)4.0及《中國制造2025》發(fā)展指導思想,未來要打造智能化、數(shù)字化工廠、自動化工廠,以格力電器RFID信息化系統(tǒng)作為總裝分廠生產(chǎn)管理的核心骨干平臺,通過運用射頻識別技術(shù),在生產(chǎn)線關(guān)鍵崗位配置相應硬件,并與企業(yè)MES、BOM系統(tǒng)有效集成為總裝生產(chǎn)提供各類信息化服務,消除人工掃描采集數(shù)據(jù)的作業(yè)方式,實現(xiàn)自動化、數(shù)字化、信息化的智慧工廠[1]。

1 射頻識別技術(shù)

射頻識別技術(shù)(Radio Frequency Identification,RFID),又稱為無線射頻識別,利用無線電波或微波能量進行非接觸雙向通信。當貼有電子標簽的待識別物料出現(xiàn)在讀寫器的讀出范圍內(nèi)時,讀寫器自動以非接觸的方式將電子標簽內(nèi)的識別信息取出,實現(xiàn)物料自動識別和數(shù)據(jù)交換功能。RFID系統(tǒng)一般由電子標簽(Tag)、讀寫器(Reader)以及遠距離收發(fā)信號的天線(Abtenna)組成,讀寫器向電子標簽發(fā)送射頻信號,電子標簽進入射頻信號的識別區(qū)域后將產(chǎn)生感應電流從而獲得能量,并將電子標簽信息通過嵌入式天線發(fā)出去,讀寫器將電子標簽信息利用解碼板進行解碼,再通過網(wǎng)絡或RS232等接口將標簽信息傳送到計算機。將RFID技術(shù)應用到空調(diào)生產(chǎn)系統(tǒng)中,能夠把管理層中的產(chǎn)品數(shù)據(jù)、柔性生產(chǎn)計劃、排產(chǎn)調(diào)度指令等信息下達到生產(chǎn)層,同時又能實時采集生產(chǎn)層的現(xiàn)場數(shù)據(jù)并傳輸?shù)焦芾韺樱兄诠芾碚{(diào)整生產(chǎn)計劃和調(diào)度安排,實現(xiàn)柔性生產(chǎn)和數(shù)字化管理,解決傳統(tǒng)制造業(yè)生產(chǎn)工藝路線固定、生產(chǎn)信息脫節(jié)、售后難以追溯等諸多問題[2-4]。

電子標簽由耦合元件和芯片組成,根據(jù)標簽有沒有電源分為有源和無源標簽,無源標簽的電能供應從讀寫器發(fā)出的射頻信號中取得,因此要求讀寫器有較高的發(fā)射功率,系統(tǒng)識別距離較近。有源標簽依靠自帶的微型電池供電,系統(tǒng)識別距離較遠。讀寫器是RFID系統(tǒng)的核心,其作用就是作為連接上位機和電子標簽的數(shù)據(jù)交換環(huán)節(jié)[5]。

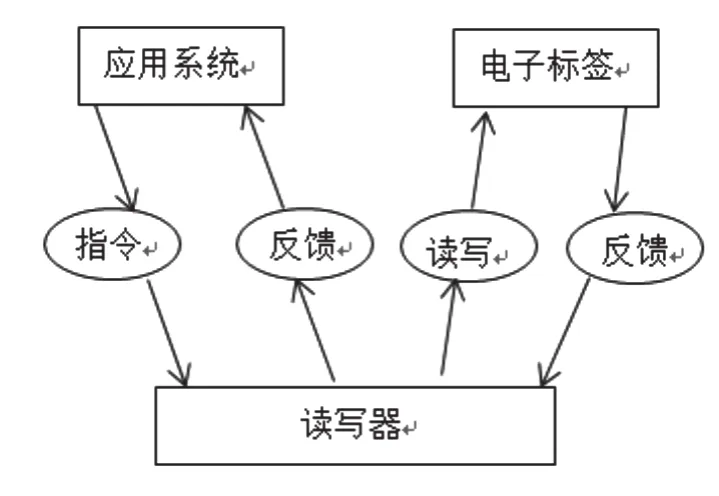

RFID系統(tǒng)的運行原理如圖1所示。上位機程序?qū)⒅噶畎l(fā)送到讀寫器,讀寫器將要發(fā)送的信號經(jīng)過編碼加載在某一頻率的載波信號上經(jīng)天線向外發(fā)送。進入讀寫器工作區(qū)域的電子標簽接受此脈沖信號,電子標簽中的芯片對信號進行調(diào)制解調(diào),對讀命令或?qū)懨钸M行操作,之后再把讀到的信息反饋給讀寫器,讀寫器將信號處理后發(fā)送至上位機信息系統(tǒng)進行有關(guān)數(shù)據(jù)處理[6]。射頻識別技術(shù)利用無線射頻的方式在讀寫器和電子標簽之間進行非接觸性的雙向數(shù)據(jù)傳輸,以達到目標識別和數(shù)據(jù)交換的目的。

圖1 RFID系統(tǒng)原理圖

2 RFID系統(tǒng)網(wǎng)絡結(jié)構(gòu)設計

RFID系統(tǒng)工作運行依賴于其他控制設備,因此RFID設備需要與其他設備進行通訊,并能夠被其他設備控制。讀寫器通訊協(xié)議網(wǎng)關(guān)主要用于RFID讀寫器在不同的通訊協(xié)議之間進行轉(zhuǎn)換,使得RFID設備能夠更加容易地與其它設備進行通訊,RFID系統(tǒng)數(shù)據(jù)采集中間件使用主要為TCP/IP方式,如圖2。

圖2 TCP/IP技術(shù)路線圖

在空調(diào)總裝生產(chǎn)線上,RFID讀寫器被大批量地部署在產(chǎn)線的不同位置,并由同一個控制設備控制。每一臺讀寫器都需要通過數(shù)據(jù)接口連接來與產(chǎn)線控制設備進行通訊,但各種控制設備支持的通訊協(xié)議種類不盡相同,在RFID產(chǎn)品的應用過程中需要重新編寫其在控制設備中的程序,以實現(xiàn)控制設備與RFID讀寫器的通訊。如圖3所示,為RFID系統(tǒng)網(wǎng)絡結(jié)構(gòu)圖。

圖3 系統(tǒng)網(wǎng)絡結(jié)構(gòu)圖

通過采用支持總線協(xié)議的網(wǎng)關(guān),能夠把讀寫器便捷地連接進入控制系統(tǒng)中,且在需要同時連接大量讀寫器的情況下,降低了布線難度、布線與設備成本。將采用私有協(xié)議RFID讀寫器通過接入擁有標準總線接口的網(wǎng)關(guān),可簡單地接入到各種控制器中,使其能夠通過標準的總線協(xié)議程序訪問并操作讀寫器。各種設備只要選用特定的協(xié)議網(wǎng)關(guān),即可嵌入RFID功能,通過RFID設備讀寫空調(diào)流水線上工藝板的標簽編碼,以讀取或保存工藝板的數(shù)據(jù),進行綁定。如圖4所示,是RFID系統(tǒng)網(wǎng)絡總線圖。

圖4 系統(tǒng)網(wǎng)絡總線圖

在空調(diào)生產(chǎn)線應用中,采用了防失效設計、物聯(lián)系統(tǒng)中間件等技術(shù),可有效提升系統(tǒng)的高效性、穩(wěn)定性和易用性。

3 RFID系統(tǒng)應用管理

RFID讀寫頭與讀寫器通過饋線(射頻線)連接,RFID讀寫器放置于小型配電箱內(nèi),安裝在總裝流水線附近的安全位置,通過網(wǎng)線連接到附近的網(wǎng)絡端口,接入網(wǎng)絡。空調(diào)總裝生產(chǎn)線從零部件上線到成品下線包括了幾十道工序,需要規(guī)劃好重點信息采集崗位,布置并連接好RFID網(wǎng)絡[7]。如圖5所示,是RFID系統(tǒng)應用流程圖。

圖5 RFID系統(tǒng)應用流程圖

根據(jù)空調(diào)生產(chǎn)線功能需要,RFID系統(tǒng)可以為生產(chǎn)線提供產(chǎn)品識別智能化、生產(chǎn)可視化、產(chǎn)品檢測智能化、設備管理、工藝質(zhì)量管理等功能。產(chǎn)品識別智能化主要通過掃描條形碼綁定的方式,在零部件上線點掃描條形碼綁定,主要應用在預先已生成制造碼(或MES條碼)的場景,應用前提是上線工位配備了工位電腦并且可部署“RFID數(shù)據(jù)采集系統(tǒng)”工位客戶端。在上線工位的工位電腦中配備配套軟件及掃碼器進行工裝板同產(chǎn)品的綁定工作,并將相關(guān)上線綁定信息發(fā)送給MES系統(tǒng),通過上線點的工裝板將標記為已上線。上線前工裝板系統(tǒng)狀態(tài)應為空狀態(tài)或已下線狀態(tài),對于狀態(tài)為已上線的工裝板通過上線點時會觸發(fā)異常上線報警事件[8]。如圖6所示,為信息綁定流程圖。

圖6 信息綁定流程圖

通過在工位上安裝數(shù)據(jù)采集點,在工位工控機上安裝RFID系統(tǒng)工位客戶端程序,并配置工位模塊實現(xiàn)在工控機上顯示工藝指導。基于現(xiàn)場電子看板的工藝指導顯示一般由MES系統(tǒng)實現(xiàn)。在MES系統(tǒng)不具備相關(guān)軟硬件功能的情況下,也可以提供相應成套解決方案。通過在工位上安裝數(shù)據(jù)采集點、智能顯示屏(安卓),并在RFID產(chǎn)線應用系統(tǒng)中配置工藝指導模塊參數(shù)實現(xiàn)工位工藝實時指導。如圖7所示,為空調(diào)產(chǎn)線應用實例圖。

圖7 空調(diào)產(chǎn)線應用實例圖

通過RFID數(shù)據(jù)采集系統(tǒng),對設備狀態(tài)實時監(jiān)控、預測性維護、異常模式自動識別。預測性結(jié)果分析和可視化實時信息,有效減少設備的停機,提高產(chǎn)出,而且提升工廠整體的運行性能。實現(xiàn)質(zhì)量信息采集,主要依托RFID技術(shù),系統(tǒng)以空調(diào)室外機產(chǎn)品生產(chǎn)工藝流程為主線,分別對生產(chǎn)線各工序的需求和實現(xiàn)功能進行細化設計,將各工序執(zhí)行的異常情況及過程質(zhì)量檢測參數(shù)進行記錄和統(tǒng)計,并形成電子指控卡。通過采集到的信息數(shù)據(jù)建立和完善質(zhì)量標準,做到產(chǎn)前預警,產(chǎn)中控制,產(chǎn)后分析,從而建立機型健全的質(zhì)量保障體系。

4 結(jié)語

通過將射頻識別技術(shù)應用于空調(diào)總裝生產(chǎn)線,實現(xiàn)RFID數(shù)據(jù)信息采集功能,實時采集空調(diào)在制品的生產(chǎn)過程信息,形成完整的基礎(chǔ)數(shù)據(jù);與線體對接實現(xiàn)產(chǎn)品自動分流控制,與生產(chǎn)、檢測設備對接,實現(xiàn)空調(diào)在制品加工、檢測參數(shù)的自動化調(diào)節(jié);數(shù)據(jù)采集系統(tǒng)與MES系統(tǒng)對接,實現(xiàn)關(guān)鍵工件質(zhì)量追溯防錯、重點工序人員管控,支撐生產(chǎn)現(xiàn)況與管理的可視化需求實現(xiàn)。

實現(xiàn)混流生產(chǎn)過程中關(guān)鍵工件有效防錯手段,根據(jù)產(chǎn)品自動判斷和校驗關(guān)鍵工件安裝是否正確。混流生產(chǎn)的情況下,快速準確地識別在線產(chǎn)品并對工位工人提供實時工藝指導。紙質(zhì)質(zhì)控卡變?yōu)殡娮淤|(zhì)控卡,核心質(zhì)量部件做到同產(chǎn)品一一高效綁定,并提供完整的質(zhì)量追溯。實現(xiàn)關(guān)鍵工位自動識別產(chǎn)品信息,并結(jié)合自動化對接工裝,實現(xiàn)測試設備與空調(diào)產(chǎn)品的自動對接檢測,并將測試結(jié)果、測試報告實現(xiàn)同產(chǎn)品綁定。實現(xiàn)產(chǎn)品、設備同MES等信息系統(tǒng)集成,打通信息通道,大大提升空調(diào)生產(chǎn)線的信息化水平。