堆內構件用不銹鋼鍛件超聲檢測

熊貴敏 胡海濤

【摘 要】對堆內構件所用奧氏體鋼鍛件實施的超聲檢測工藝進行了研究,通過對ASTM 標準規范中的一些重要規定的分析。從超聲檢驗用方法、時機、記錄和驗收條件等方面的內容進行了淺析。

【關鍵詞】堆內構件;奧氏體不銹鋼鍛件;超聲檢測;工藝;標準規范

中圖分類號: TG115.28 文獻標識碼: A 文章編號: 2095-2457(2019)22-0082-003

DOI:10.19694/j.cnki.issn2095-2457.2019.22.036

0 前言

堆內構件是壓水堆核電站核島心臟設備。堆內構件結構復雜,組成零部件多達15000個,其各零件制造精度和安全要求極高,制造難度極大。堆內構件大鍛件主要包括堆芯支承下板、堆芯罩底板、吊籃筒體法蘭、上堆芯板、堆芯上部支承板、上支承法蘭、吊籃筒體出口接管、人孔板等部件。

尤其是堆芯下部支承構件中的堆芯支承板鍛件與上支承板鍛件,厚度大于400mm毛坯直徑大于3.5m。因此其由擁有優良核性能的奧氏體不銹鋼制成。但生產過程中產生的各種缺陷易降低部件的機械性能,造成功能及安全隱患,因此需要對奧氏體不銹鋼鍛件進行100%超聲無損檢測。

表1 堆內構件不銹鋼鍛件材質與尺寸

1 檢測儀器、探頭的要求

檢驗奧氏體不銹鋼粗晶材料不但要求采用通用性強的大功率儀器,而且要有較好的垂直線性和水平線性。根據規范要求以及實際工作中的經驗一般采用頻率1MHz~2.5MHz的低頻、大晶片的縱波直探頭和橫波斜探頭。一般標稱頻率為2.25MHz,必要時也要采用雙晶探頭和其他頻率的探頭。對探頭參數的基本要求如表2所示。

表2 對探頭參數的基本要求

1.1 檢測儀器參數誤差及校驗周期要求

ASME規范第V卷T-531規定,脈沖反射式超聲儀能覆蓋的工作范圍至少1MHz~5MHz,如能證明有相同或更好的靈敏度,也可使用其他頻率的儀器。對于儀器水平線性以及屏高控制線性SA745以前的版本沒有對設備水平線性的誤差的規定ASME 2015版中增加了對于儀器水平線性誤差的為金屬聲程的2%;垂直線性誤差不超過滿屏的5%。設備需要校驗的情況依據ATSM E417作垂直線性及水平線性的校驗,其周期應不超過一年。

2 檢測時機

根據規范中的要求一般鍛件在熱處理后進行超聲檢驗,一般有兩次超聲檢驗:鍛后熱處理粗加工狀態一次;最終性能熱處理精加工狀態即交貨狀態一次。

3 掃查

3.1 直探頭檢測

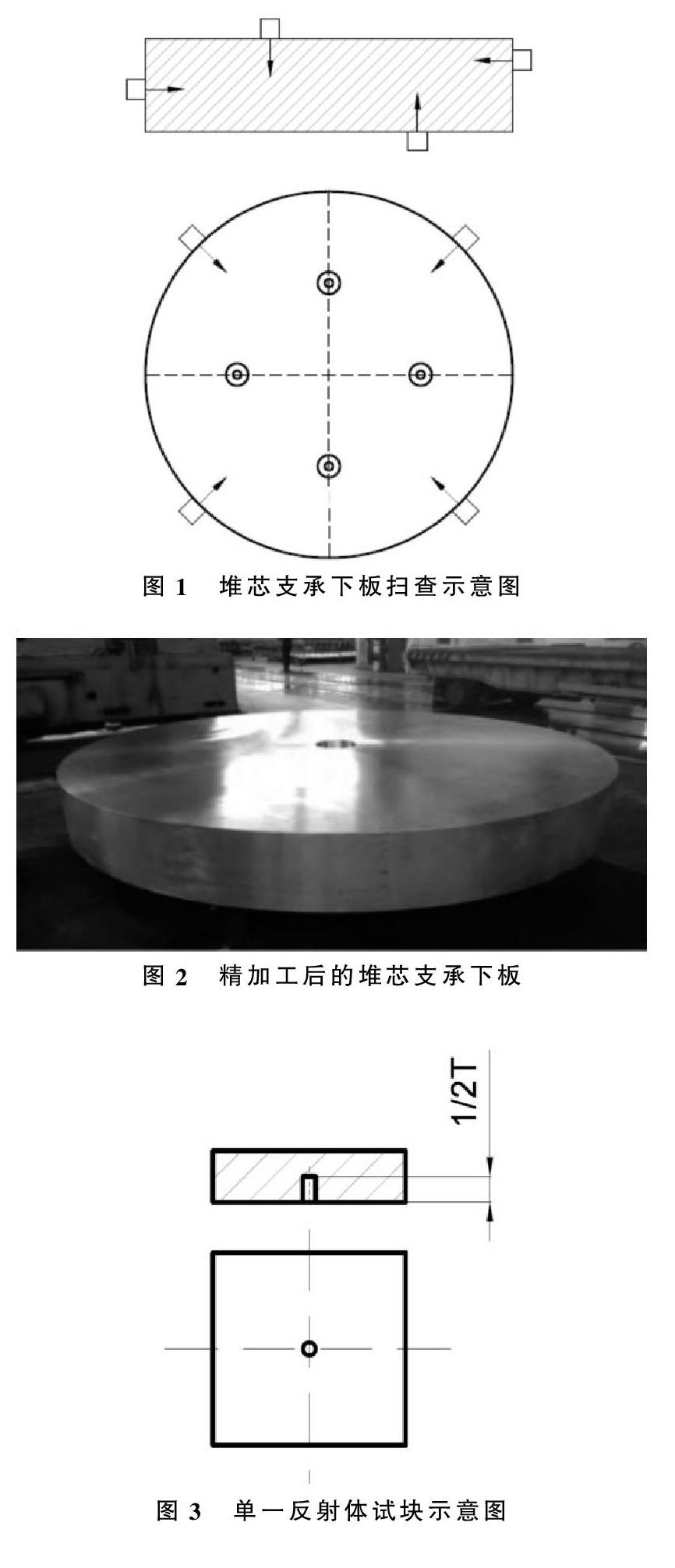

直探頭檢測包括對方形鍛件從相互垂直的兩個探測面上掃查、對圓柱形和環形鍛件做徑向直射和軸向貫穿式掃查。掃查時要求聲束盡可能實現100%的體積覆蓋,為此要求被檢測的鍛件應首先加工成盡可能簡單的形狀。一般堆內構件中最大奧氏體不銹鋼鍛件為堆芯支承下板進行超聲檢驗時的掃查示意圖如圖1所示。最終交貨狀態如圖2所示。

3.2 直探頭參考試塊的設計

3.2.1 檢驗厚度小于等于150mm時規范給出兩種確定掃查靈敏度的方法

a)單一試塊法是在試塊上加工一個深度為1/2T的平底孔孔徑根據表3中的質等級確定,厚度小于40mm時最小深度為20mm,40mm~150mm厚的鍛件,平底孔深度不超過材料厚度的一半。試塊的設計圖紙詳見圖3所示。

b)距離波幅曲線校準方法即采用不同深度的平底孔進行校準。平底孔孔徑根據表3中的質量等級確定。一般采用距離檢測面1/4T,1/2T,3/4T。試塊的設計圖紙詳見圖4所示。

3.2.2 檢驗厚度為150mm~600mm時,采用距離波幅曲線確定靈敏度。從兩個相對方向表面進行檢驗,可采用1/2T厚度的參考試塊確定距離波幅曲線

3.2.3 檢驗厚度大于600mm時

至少從一個面按表3中QL-5進行底面反射檢驗或者訂貨單位認可的方法進行檢驗。

3.2.4 在壁厚小于200mm的空心圓形鍛件上,因為長軸方向上可能軸向過長或者側壁干涉等原因無法用使用直探頭進行檢驗,可采用斜探頭軸向掃查代替直探頭端面掃查

3.3 斜探頭檢測

對于斜探頭對于環形件與空心圓鍛件,應從其外圓周以兩個圓周方向進行斜探頭檢驗。對于外徑/內徑比小于2:1,并且壁厚小于200mm的空心圓形鍛件采用斜探頭技術從外徑或內徑進行檢驗,以達到100%體積覆蓋。

根據環形工件的壁厚、內外徑比例和透聲性對刻槽方式可區分為3類,即:(一)壁厚較薄或材質聲透性較好時,可采用外壁刻槽,用外壁槽的兩次回波(W形反射)確定基準線(如圖5所示);(二)透聲性差一些的可以內壁刻槽,用內壁刻槽的兩次回波(N形反射)確定基準線;(三)材質透聲性相當差、工件又較厚時,可以采用內、外壁各刻一槽的一次回波(全聲程)和內壁槽的一次回波(半聲程)的頂峰確定基準線。在第三種情況下,不應使兩個槽之間相互產生干擾。

在掃查過程中,按圖5及圖6適當選擇反射槽確定基準線,超過基準線50%作為起始記錄線,超過基準線的信號一般應予以拒收。切槽的深度及質量等級的確定如表4中所示。

3.4 參試塊原材料的來源

粗晶奧氏體材料往往顯示出掃描噪聲,特別是在高靈敏度條件下進行檢驗時有這種情況。因此需要謹慎的確定應記錄的和應拒收的信號特征,以確定其究竟是由缺陷引起還是由晶粒結構所致所以參考試塊用料最好為以下材料。

(a)被檢部件的延長段。

(b)材料牌號和熱處理狀態與被檢部件相同的余料。

(c)聲學特性、晶粒大小與被檢部件相近的材料。

(d)可行時也可采用另一種方法,可在鍛件的代表性部位配制適當尺寸的參考孔或槽來進行校準和檢驗,這些參考孔或槽可在后續的機加工中去除。當孔或槽在后續機加工中不能去除時,其位置必須得到業主方的認可。

在NB/T 20003.2規范中認為,除另有規定外,參考試塊與被檢件間的聲學性能差異在下述范圍內,則認為具有相近的聲學特性:聲速±5%,聲阻抗±5%,衰減系數±20%或厚度相同底波信號差異小于4dB的。

3.5 常用的靈敏度設置方法

距離波幅曲線法中基準靈敏度的設置。

直探頭檢驗時利用對比試塊上不同深度的平底孔制作DAC曲線,DAC曲線上至少應有3個點,DAC曲線即為基準靈敏度。

斜探頭檢驗時利用人工切槽一次波和二次波制作DAC曲線,DAC曲線即為基準靈敏度。

所有的DAC曲線第一點之前的范圍用水平直線延伸,最后一點之后的范圍用該點的切線延伸,直至覆蓋整個檢測范圍。

3.6 缺陷記錄閾值

(a)記錄伴隨底面反射波完全消失的缺陷信號。如果沒有缺陷信號而有類似的底面反射損失時,應以更低的頻率進行掃查,如果仍然是這種情況,在報告中應列為“未檢驗”區。

(b)當探頭在鍛件表面上移動25mm或者更多是,在顯示屏上出現的明顯不同于噪聲電平的信號。

(c)直探頭檢測時,排除結構和耦合因素的影響,伴隨底波完全消失的缺陷信號;當底波反射降低到原標定滿屏高度5%時,認為底波完全消失。

(d)直探頭檢測時,等于或超過所采用參考驗收曲線的50%的信號;。

(e)斜探頭檢測時,等于或超過所采用參考驗收曲線的50%的信號。

(f)裂紋等危險性缺陷。

檢測時,如從鍛件的一個檢測面發現記錄性缺陷時,如條件允許,需從相對的另一個檢測面進行檢測,并以較嚴重的結果作為最終評定依據。

應當記錄缺陷的當量、位置、大小等參數。

3.7 缺陷驗收

(a)不允許存在危險性缺陷,如裂紋等。

(b)直探頭檢測時,不允許存在反射(下轉第87頁)(上接第84頁)波幅達到或超過100%基準靈敏度的缺陷信號。

(c)直探頭檢測時,不允許出現伴隨底波反射波完全消失情況的缺陷信號。

(d)斜探頭檢測時,任何回波幅度等于或大于參考切槽回波幅度的缺陷都不予驗收。

在表3當中大于600mm厚度的鍛件時采用底面反射發進行檢驗。

4 結語

無損檢測技術人員要正確理解設備規格書、技術條件、ASTM A-745標準等文件中的要求。結合上述文件中的要求筆者總結了參考試塊的設計,距離-波幅曲線(DAC)的制作與應用,部分形狀被檢工件的掃查范圍,缺陷的記錄要求,驗收要求等。對堆內構件用奧氏體鋼鍛件的超聲檢測工藝進行探討與分析,以期對后續的堆內構件用大型不銹鋼奧氏體鍛件超聲檢測提供有益的參考與借鑒。

【參考文獻】

[1]ASME-SA-745奧氏體鋼鍛件超聲檢驗標準操作方法[S].

[2]魯強.奧氏體不銹鋼大型鍛件超聲波檢測工藝及特點分析[J].無損探傷,2006,30(5):9-13.

[3]陸達,陸榮,齊興,等.核主泵熱屏用大型奧氏體不銹鋼鍛件超聲檢測小角度探頭的選擇[J].無損探傷,2016,40(1):21-24.

[4]張國豐,嚴智,張曉源.ASME標準中原材料超聲試塊設計[J].無損探傷,2015,39(5):23-29.

[5]蔣興鈞,張宏亮,李娜,等.壓水堆堆內構件用大鍛件超聲波檢驗標準淺析[J].無損探傷,2017,41(4):29-31.

[6]NB/T 20003.2-2010核電廠核島機械設備無損檢測 第2部分:超聲檢測[S].國家能源局,2010.