碳纖維編織復合材料損傷變形與破壞實驗

安冰潔

(天津工大航泰復合材料有限公司,天津 300387)

碳纖維編織復合材料廣泛應用于航空航天、軍工、生物醫療等領域,但在實際使用過程種由于多種原因,會導致材料性能的下降。通過碳纖維編織復合材料損傷與破壞試驗,可以了解碳纖維復合材料特性及破壞臨界點,對材料的安全運用具有重要意義。[1-3]

1 碳纖維編織復合材料檢測概述

1.1 無損檢測

就目前的碳纖維復合編織材料檢測工作來看,碳纖維編織復合材料的主要檢測方式為聲發射檢測技術(AE)與數字圖像(DIC)檢測技術。利用上述兩種檢測方式,能夠獲得碳纖維編織復合材料的損傷變形與破壞實驗數據。碳纖維編織復合材料作為一種全新材料,其使用性能有待發掘,影響碳纖維編織復合材料損傷變形因素多樣,找到碳纖維編織復合材料的損傷變形與破壞臨界點,對其進行控制,可以為碳纖維編織材料的實際應用提供安全數據。[4]

1.2 聲發射檢測技術(AE)

聲發射檢測技術主要對原材料的瞬間彈射波所產生的現象進行記錄。在聲發射檢測實驗中,可以使用 CMOS 相機( MER-500-7UM-L,分辨率為 2 592 pixel×1 944 pixel),它對于獲取試件損傷的聲發射信號與各加載階段的散斑圖像具有良好效果。實驗采用RS-2A、AE傳感器(該設備的頻率為 100~450 kHz,中心頻率為150 kHz),設備之間的傳感器距離為 60 mm,傳感器與試件之間通過接觸面轉換器連接,對碳纖維編織復合材料進行探測與記錄,并對得到的數據進行分析。這是一種全新的檢測方式,也是一種無損的檢測技術。利用聲發射技術,在不損壞原材料情況下,對碳纖維編織復合材料進行實驗,并對得出的實驗數據進行綜合性評估。對原材料進行全面檢測,精準找到原材料較為敏感與薄弱點,并根據原材料不同的損傷程度,找到碳纖維編織復合材料損傷變形與破壞臨界點,充分了解被檢測材料特征。

2 碳纖維編織復合材料損傷破壞研究

在碳纖維編織復合原材料的實驗過程中,要合理應用AE實驗技術,對碳纖維編織材料的延展性進行監測。在實驗過程中,對聲發射實驗的信號以及位移進行記錄,并利用掃描電鏡技術,對破壞機制進行研究,進行數值模擬工作,將得到的數值加以對比,確保實驗數據的有效應用。

3 實驗過程

3.1 實驗前的準備工作

在碳纖維編織復合材料的損傷變形與破壞實驗工作前,要做好準備工作。首先,要將6 層編織布鋪成 300 mm×300 mm 的材料板,使用環氧樹脂將材料板進行真空灌注,并將原材料放置48 h后,再放到干燥箱中保持100℃持續10 h直到固化完成,將實驗件切割成試驗標準尺寸,應用加強片,對試樣進行固定。

3.2 實驗裝置與實驗程序

本次實驗所應用的設備為萬能拉伸試驗機。將準備好的試樣,放置在拉伸機上,分別應用AE與DIC,對實驗的聲發射與數字圖像進行監測。在實驗拉伸過程中,拉伸速度應該控制在合理范圍內,拉伸速度為0.5 mm/min。同時,在試件拉伸過程中,應用全波形發射儀與相機獲取碳纖維編織復合材料的損傷變形聲發射信號與散斑圖像。此外,在實驗中,還要將聲發射信號的采集門檻數據設置為10 mV(40 dB)。還要將實驗設備的冷光源與試件照射區相結合,并在實驗間隔期,對實驗散斑圖進行采集。

3.3 實驗結果

3.3.1 碳纖維編織復合材料AE實驗分析

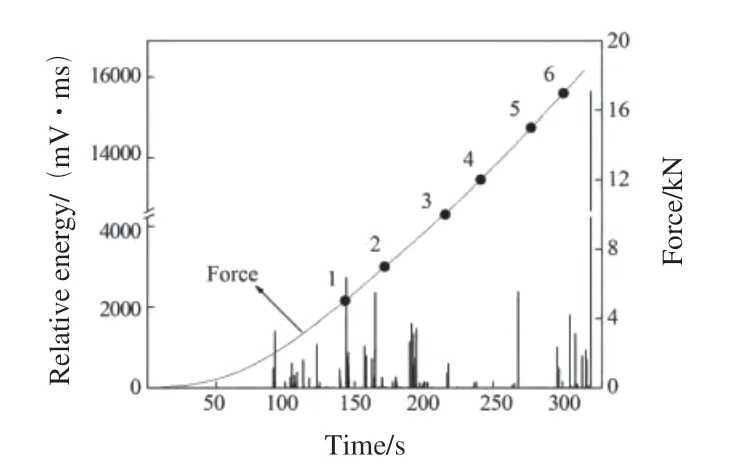

對拉伸實驗進行聲發射數據收集,找到碳纖維編織復合材料的最大荷載區間,根據不同的試件進行分析。我們發現,碳纖維編織復合材料平均荷載能力為19.48 kN,偏差值為1.37 kN,曲線圖見圖1。

圖1 復合材料試件拉伸載荷和AE相對能量時間曲線

圖1直觀呈現了碳纖維編織復合材料試件的曲線圖,在前80 s內,整個曲線的上升是比較緩慢的。實驗的時間不斷加長,碳纖維編織復合材料達到最大的荷載能力,呈現斷裂現象。對斷裂口進行觀察,我們發現,斷裂口較為整齊。在前100 s內,碳纖維編織復合材料的變化并不明顯,隨著時間的增加,碳纖維編織復合材料的表面出現損傷變形。逐漸加大拉伸力度,根據AE聲發射數據顯示,當能量達到臨界點時,碳纖維編織復合材料最終呈現斷裂現象,碳纖維編織復合材料出現破壞現象。在實驗中,聲發射信號與具體參數能夠充分描繪試件損傷程度與破壞程度,確定最終臨界點。隨著拉抻時間與力度的變化,根據數據得出復合材料試件持續時間幅度和時間三維圖,見圖2。

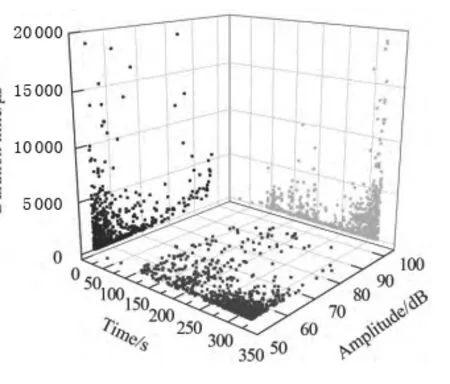

圖2 復合材料試件持續時間幅度和時間三維圖

從圖2可以看到,AE信號的持續時間比較大,其中的高幅度信號范圍主要在500~20 000 μs。就信號的持續時間來看,隨著時間的變化,出現兩個較為明顯的峰值,其中,一個峰值出現在損傷階段,另一個峰值則是在碳纖維編制復合材料破壞末期。當實驗開始后,聲發射的信號出現幅度較低,所能維持的時間比較短,造成此種現象的因素可能是實驗試件與拉伸機夾具之間的摩擦。

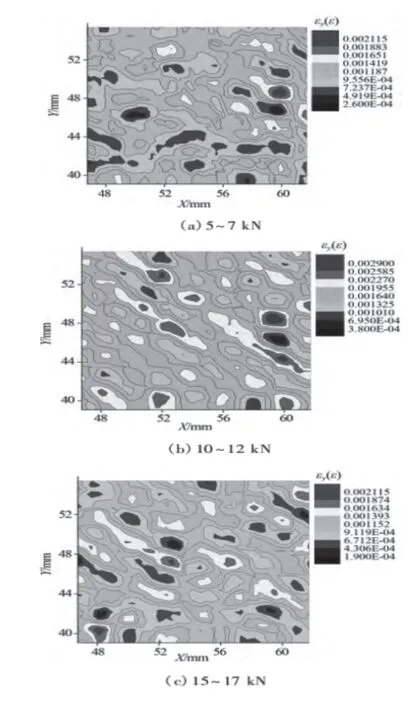

3.3.2 碳纖維編織復合材料DIC實驗分析

在拉伸實驗中,應用DIC圖像技術,對不同的實驗試件散斑圖像進行收集,可以每隔1kN收集一次,并通過實驗位移與應變場信息,對損傷的程度進行評估。在實驗中,散斑圖像計算區域值應為345 pixel×380 pixel,將步長設定為10 pixel,散斑圖像中的1 mm對應22.7個像素點。同時,要根據復合材料的拉伸變化圖進行分析,見圖3所示。

圖3 復合材料的拉伸變化圖

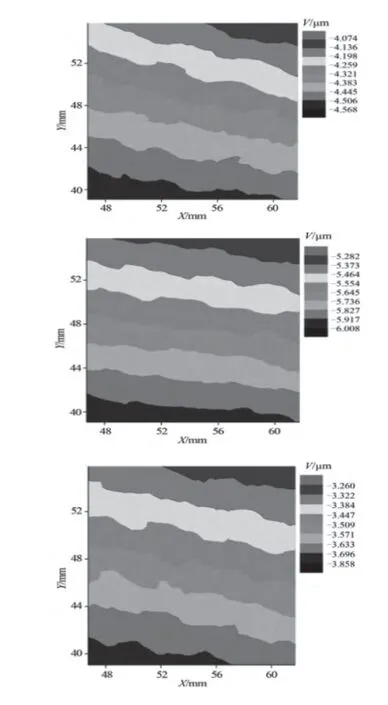

此外,還要對復合材料試件水平位移場和拉伸方向位移場圖示進行分析,見圖4。

圖4 復合材料試件水平位移場和拉伸方向位移場

從散斑收集圖像可知,在不同的拉伸程度上,實驗的應變場較為分散,不同的塊狀分散在應變場的變化如圖3所示,這也證明與碳纖維編織復合材料中的正交纖維具有重要關系。通過實驗我們發現,位移場變化比較穩定,隨著拉伸方向的變化,位移場也呈現梯度變化,整個圖像出現傾斜問題,造成此種現象的因素,不僅與荷載能力有關,還與拉伸方向具有重要聯系。通過圖示能夠清晰呈現位移場與應變場,這也能充分反映碳纖維編織復合材料的損傷與變形特征。通過上述實驗,碳纖維編織復合材料的損傷具體可分為2個不同階段,損傷累積與破壞階段。就損傷累積來說,較低幅度、低持續的時間多以聲發射信號為主。在破壞實驗中,出現諸多損傷,這些問題是同時出現的。

4 結語

在碳纖維編織復合材料的損傷變形與破壞實驗中,較為常見的檢測方式為AE與DIC,只有充分利用兩種實驗,開展相關工作,才能更好地發現碳纖維編織復合材料發生損傷變形與破壞的界限,進而控制碳纖維編織復合材料的應用,延長其使用期限。