雙護盾TBM在城市地鐵隧道中的應用研究

張 兵

(1.盾構及掘進技術國家重點實驗室,鄭州 450001; 2.中鐵隧道局集團有限公司,廣州 511458)

自比利時工程師亨利在1846年發明了世界第一臺TBM——片山機以來,在其后約100年的時間中,全球先后設計生產了大約30臺TBM[1]。但早期TBM的發展受制于技術力量的限制,TBM施工的優越性不敵鉆爆法施工,導致TBM施工技術長期停滯不前。但隨著Robbins公司在1956年研制出了一種適應于硬巖地層的高效破巖盤形滾刀,實現了TBM在硬巖地層中的掘進,TBM技術得到了迅速的發展,涌現多種機型。在敞開式TBM、單護盾TBM和雙護盾TBM等各類機型中,雙護盾TBM理論上掘進速度是單護盾TBM的2倍,是敞開式TBM的1.5倍[2-7]。雙護盾TBM以其快速高效安全的施工優勢,正在被越來越多城市地鐵施工中積極嘗試,雙護盾TBM首次在我國青島地鐵施工中應用,目前應用范圍最廣的城市是在深圳。

積極總結雙護盾TBM城市地鐵施工中的經驗和難題,對推廣雙護盾TBM城市地鐵施工具有重要的意義。基于此背景,結合深圳軌道交通8號線梧桐山站—沙頭角站雙護盾TBM施工區間在斷層破碎段、礦山法空推段、極硬巖段的施工問題進行探索。研究了不同地質區間段相應的施工技術和優化改進措施,提升了整個工程施工效率,為雙護盾TBM的設計和應用提供參考和指導。

1 工程概況

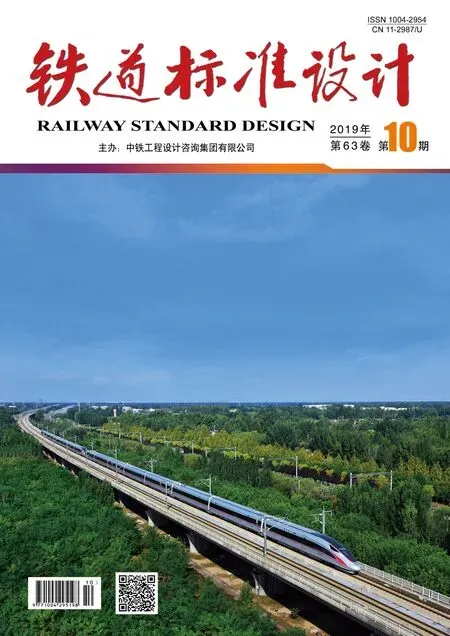

深圳軌道交通8號線一期主體工程8132標梧桐山站—沙頭角站區間線路大體呈西~東走向,起于梧桐山站,止于沙頭角站。區間線路從梧桐山站沿東南向側穿梧桐山管理區大樓,下穿羅沙路、長嶺天橋及羅沙高架橋樁基礎,區間沿羅沙路直行一段后以曲線半徑500 m下穿長嶺路進入梧桐山段,隧道在梧桐山段時,北段為深鹽二通道山嶺隧道,南端為梧桐山隧道,分別經過長嶺溝、夾門山及五畝地,下穿7處盤山公路,最后下穿梧桐山隧道口出梧桐山段進入深鹽路。其中,TBM區間為梧桐山站—沙頭角站區間,如圖1所示,區間設計右線長4 144.3 m,左線長4 127.619 m,梧桐山站礦山法+TBM空推段長度為538 m,地勘表明斷層破碎帶長度約80 m,硬巖施工段長度約153 m。隧道區間穿越地層主要為全~微風化泥灰巖,全斷面硬巖,隧道圍巖綜合分級為Ⅱ~Ⅴ級,區間施工采用礦山法和TBM施工相結合,雙護盾TBM經過空推段后開始TBM段施工。

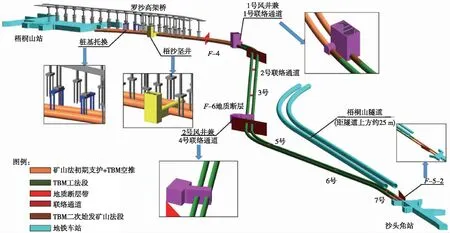

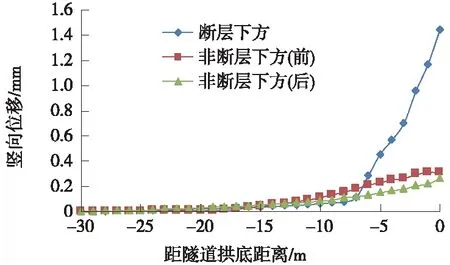

研究雙護盾TBM施工重難點問題,對于城市地鐵采用雙護盾TBM施工具有重要的參考和指導意義,該區間采用的雙護盾TBM如圖2所示。

圖1 線路平面示意

圖2 雙護盾TBM

2 工程問題及對策

2.1 空推步進段

梧桐山站—沙頭角站區間隧道在雙護盾TBM正式掘進過程中,要通過礦山法施工的空推段,空推段施工是整個隧道施工的起始段,該始發區段位于梧桐山下,山體含水豐富,因隧道內水流較大,造成導臺混凝土強度降低,導臺施工質量不合格。此外由于TBM導洞是使用礦山法提前開挖完成,在礦山法中爆破、噴錨等過程未嚴格控制好導洞弧線曲面尺寸,存在欠挖、超挖等現象,TBM在空推段掘進到第8環位置時,出現撐靴與撐靴壁無法正常接觸現象,從而影響整個施工掘進效率。

針對空推步進受阻問題,采取以下措施。

(1)在混凝土導臺制作前,必須對礦山法隧道進行防水堵漏,避免因隧道內水流較大,造成導臺混凝土強度降低導臺施工質量不合格,從而影響整個施工進度。

(2)針對撐靴與撐靴壁無法正常接觸無法步進問題,施作導臺撐靴壁提供反力進行掘進,如圖3所示。打開伸縮內盾窗口位置進行豆礫石填充,通過填充豆礫石、頂撐循環控制,直至撐靴油缸壓力達設計值,通過步進受阻位置。

圖3 導臺撐靴壁現場

導臺施工精度關系到TBM隧道偏差,應嚴格按照圖紙所給尺寸進行施工,避免導臺尺寸誤差,導臺鋼軌單位質量不得小于38kg/m,以免TBM空推中鋼軌變形、折斷造成TBM栽頭。此外由于礦山法施工相對較慢,礦山法隧道施工效率低下,盡可能縮短礦山法隧道長度。

2.2 穿越斷層破碎帶

雙護盾TBM在斷層破碎帶地層中掘進時,由于圍巖不穩定極容易遇到掌子面失穩、卡機等風險。雙護盾TBM被卡的原因有:前方地質不明且沒有超前處理措施,造成TBM通過時被卡;TBM推進參數不合理,對圍巖擾動過大被卡;TBM受阻后處理措施不當,造成進一步坍塌被卡。合理的預處理手段、合適的掘進參數是保證TBM順利通過斷層帶的前提[8-11]。梧沙區間線路共有4條地質斷層,沿斷裂帶內發育的構造巖主要為強、中等風化碎裂巖,節理裂隙及構造裂隙極為發育。其中F6地質斷層位于TBM掘進段,梧沙區間雙護盾TBM通過地質斷層從施工措施和設備參數的調整2方面進行解決。

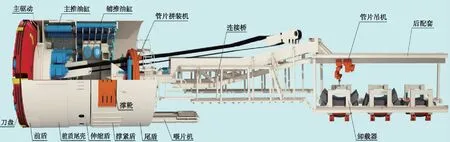

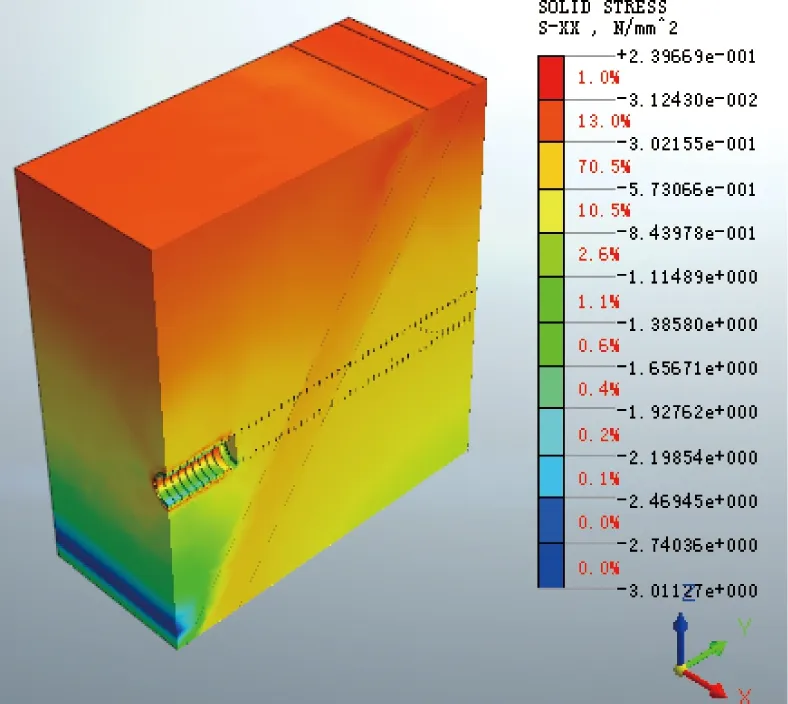

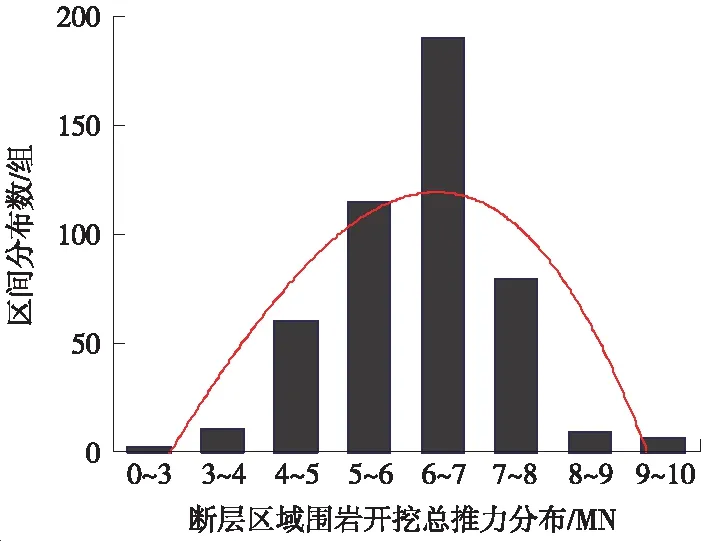

(1)超前地質預處理

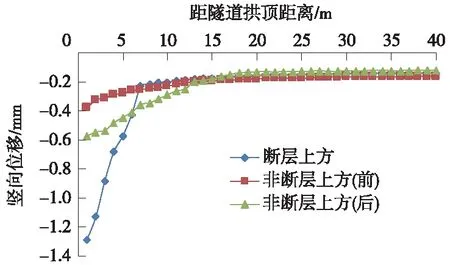

注漿首先需要確定注漿范圍,通過有限元分析建立雙護盾TBM穿越斷層破碎帶數值分析模型,初步確定斷層注漿加固范圍,模型如圖4所示,提取掘進斷層影響參數如圖5和圖6所示。發現隧道上方圍巖豎向位移變化較大,下方圍巖變化相對較小,斷層對隧道上方圍巖影響范圍13 m以內,約為隧道上方2.1倍洞徑范圍。斷層對隧道下方圍巖影響范圍14 m以內,約為隧道下方2.2倍洞徑范圍以內,斷層區域圍巖7 m以內影響更大,因此初步確定超前注漿影響范圍最低在圍巖7 m范圍以內。

圖4 斷層掘進數值模型

圖5 隧道拱頂影響范圍曲線

圖6 隧道拱底影響范圍曲線

在通過F6地質斷層時,當進入設計給出的地質斷層前50 m,停機檢修設備,超前鉆孔探測前方圍巖情況,并根據圍巖情況進行超前注漿。注漿的范圍區域依據數值模擬,在圍巖7 m以內,如圖7所示。TBM通過地質斷層時,每掘進完成一環,需要檢查掌子面圍巖情況,確定實際圍巖情況。

圖7 超前注漿示意

(2)掘進參數選擇

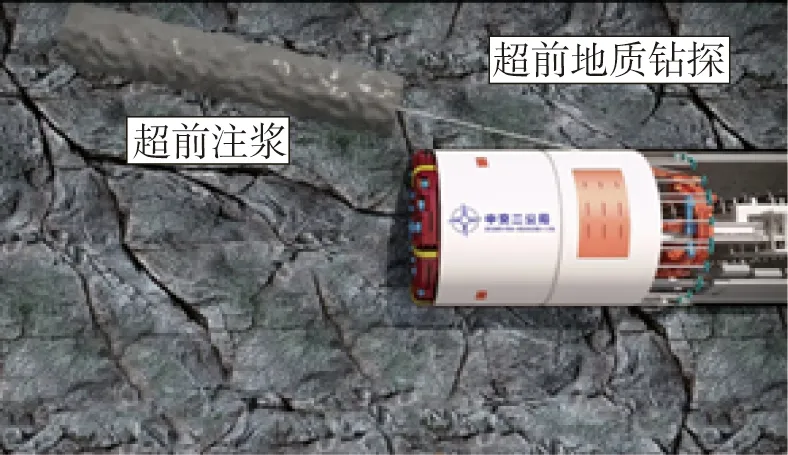

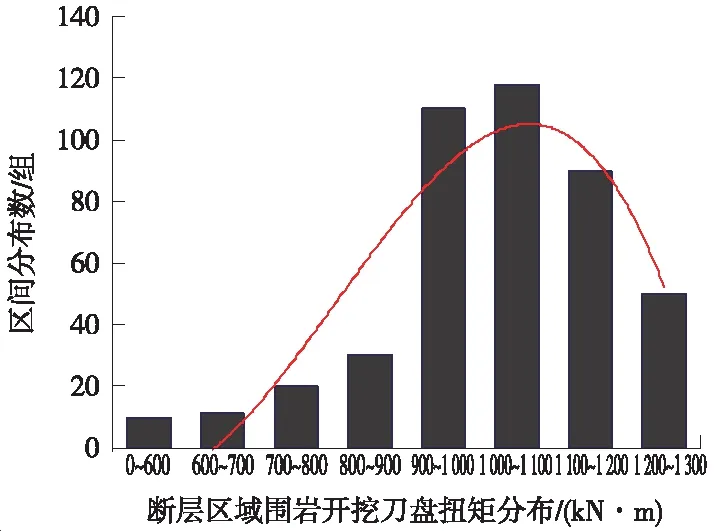

依據隧道圍巖分級判斷,當圍巖開挖后拱部無支護時,可能產生較大坍塌,側壁易失去穩定的特性,且巖石的結構和完整性較差,整體呈現碎石狀壓碎結構,節理很發育,層狀軟弱面已經基本被破壞。結合出渣渣樣分析,隧道斷層區域圍巖強度處于Ⅴ級和Ⅳ級之間,提取雙護盾TBM的設備掘進參數,找出設備的關鍵參數的分布規律,發現在斷層區域的數值統計規律,如圖8、圖9所示。

圖8 斷層區域開挖總推力分布

圖9 斷層區域開挖總扭矩分布

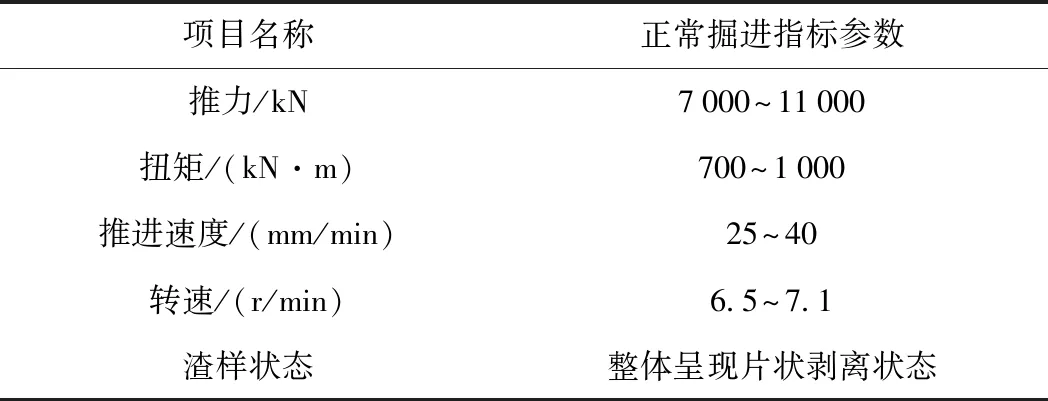

隧道斷層區域相對于正常掘進區域采用低轉速、小推力、快速掘進方法通過,盡可能不停機或減少停機時間,以防TBM刀盤被卡。目前,梧沙區間雙護盾TBM左線和右線隧道均順利通過了F6地質斷層,通過斷層區域的設備參數如表1所示。

(3)建議及對策

雙護盾TBM遇到不同大小的斷層破碎帶,卡機是需要重點關注的問題,合適的預處理及參數設置能夠避免卡機風險。具體建議如下:

表1 雙護盾TBM掘進參數推薦值

①通過超前地質預報,預告掌子面前方不良地質體的位置、圍巖完整性,為正確選擇掘進參數和施工方案提供依據;

②斷層破碎的規模較小,不進行預處理,采用低轉速、小推力、快速掘進迅速通過,減少停機時間,以防刀盤被卡;

③斷層破碎的規模較大時,超前注漿加固后緩慢掘進通過。當斷層帶規模特別大時,采用超前導洞、繞洞等施工措施通過。

2.3 硬巖段施工

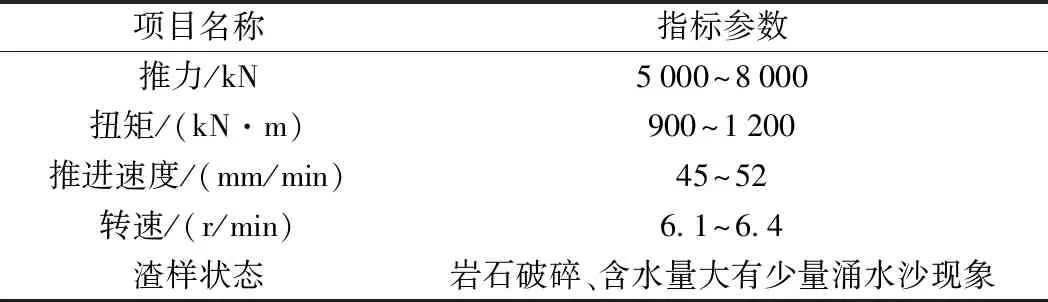

梧沙區間隧道TBM在掘進到1415環時,TBM不僅掘不動而且設備振動大,通過勘察發現該段地層的巖性為致密微風化花崗巖,實際揭示其平均天然飽和單軸抗壓強度為170 MPa,最大達到210 MPa,石英含量達72%,如圖10所示,針對該級別強度巖石施工難度很大。

圖10 取芯測試

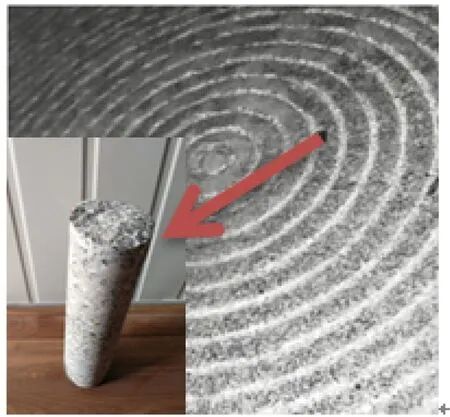

TBM是利用巖石的抗拉強度和抗剪強度明顯小于其抗壓強度這一特征而設計的。目前,通常采用巖石的單軸抗壓強度Rc來判斷TBM工作條件下隧道圍巖開挖的難易程度,巖石單軸抗壓強度與TBM掘進速度關系曲線如圖11所示。

圖11 巖石單軸抗壓強度和掘進速度曲線關系

巖石強度越高,掘進難度越大,通常Rc>150 MPa時,巖石的可掘進性極差,且刀具磨損嚴重,換刀頻繁,掘進效率低下[12-17]。梧沙區間隧道硬巖區域最大巖石單軸抗壓強度為Rc=210 MPa,屬于極硬巖施工,該工況下,刀具磨損劇烈、換刀頻繁、破巖難度極大,出渣渣樣為粉末狀,如圖12所示。

圖12 出渣渣樣

在TBM設計過程中已充分考慮到小刀間距有利于破巖,能夠有效降低刀盤振動、延長刀具使用壽命[18-20],中心刀刀間距設置為88 mm,正滾刀刀間距設置為84,80 mm。

但該區間地層圍巖完整性好、強度高,導致TBM掘進貫入度小,調整推力無明顯改善,刀具磨損嚴重。當提高轉速,依靠刀具高轉速來沖擊破巖時,效果較差,貫入度較小,極硬巖施工是制約整個區間隧道施工的難題,解決措施是從刀具材料和幾何刃形狀進行優化。

(1)刀具優化

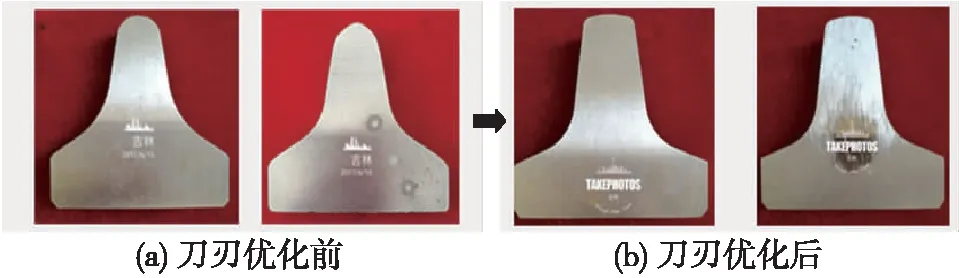

通過對原材料和熱處理工藝改進,保證刀圈的S含量不高于0.003%,P含量不高于0.015%,整體達到超級特種鋼標準;當抗拉強度Rm在1550 MPa時,材料含硫量由0.005%降到0.003%,保證沖擊韌度不低于13J。刀具幾何刃形適度鈍化,增加刀刃寬度,優化雙側曲面過渡線,優化前后的刃型對比如圖13所示。

圖13 幾何刃型優化

(2)掘進參數選擇

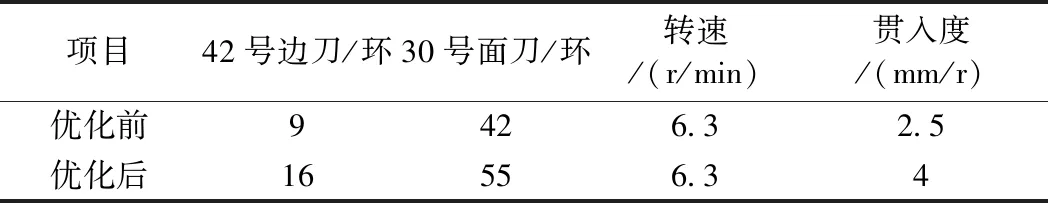

在該硬巖施工區段,刀具優化前設備的參數刀盤轉速6.3 r/min,主推力最大數值約13 500 kN,貫入度1.0~3.0 mm/r,掘進速度7~18 mm/min。優化后刀盤轉速可提高轉速到6.6 r/min,推力最大數值約13 000 kN,貫入度2.5~5 r/mm,掘進速度15~33 mm/min。優化后刀具換刀頻次也明顯降低,以邊刀42號刀和面刀30號刀具為例,優化前42號邊刀和30號面刀分別掘進9環和16環就要更換1次,優化后16環和55環更換1次。表2為優化前后參數對比。

表2 刀具優化前后參數對比

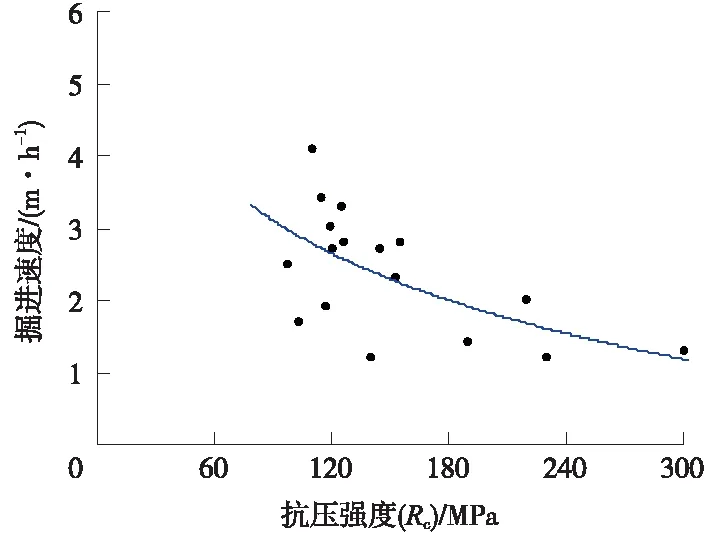

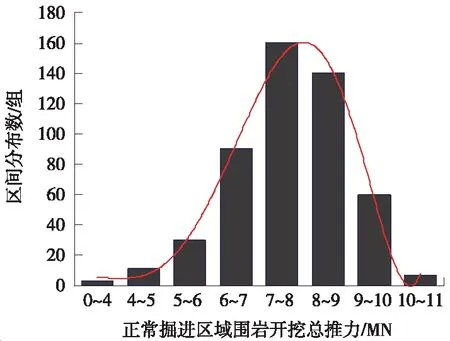

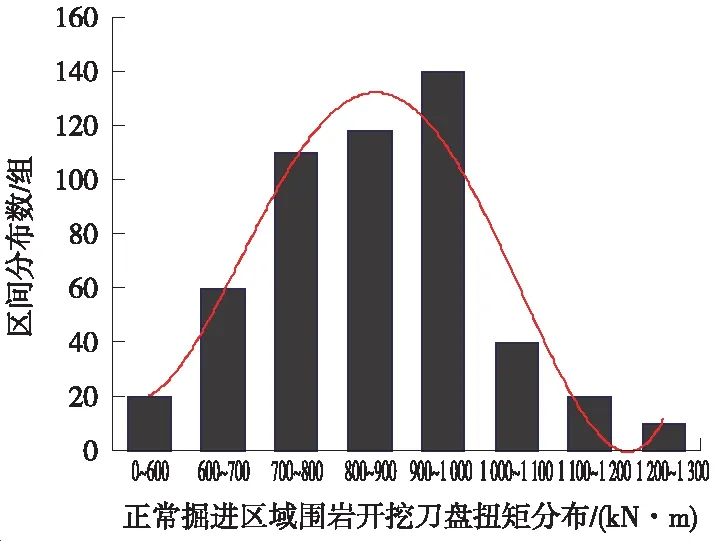

此外,依據地質勘探梧沙區間隧道圍巖等級大多為Ⅱ、Ⅲ級微風化凝灰巖區段,分析設備掘進參數,對關鍵參數進行分布統計,發現在該區域的數值統計規律如圖14、圖15所示。在該區段的掘進參數推薦數值如表3所示。

圖14 正常掘進區域開挖總推力分布

圖15 正常掘進區域開挖扭矩分布

(3)建議及對策

在極硬巖施工中,刀盤刀具的設計要選擇合適的刀間距,以提高破巖效率。此外,針對不同的巖石強度等級選擇合理的設備掘進參數,不僅能夠提高設備破巖效率,而且能夠減少刀具的磨損消耗,節約換刀時間。針對特殊極硬巖地段在刀具材料、熱處理工藝及刀刃形態上可做一些針對性的改造和優化。通過刀具的刀刃角度設計優化,兼顧刀具強度和刀具韌性;通過改進刀刃寬度,對巖石壓碎區域范圍擴大,裂紋擴展范圍也擴大,刀圈的破巖能力依次遞增,最大限度地提高破巖效率;通過優化刀具雙側曲面的過渡曲線,提高了刀圈的抗沖擊性能,確保了刀圈的軸向強度,最大限度地適應施工掘進中大塊落石對刀圈的沖擊。

表3 雙護盾TBM設備參數推薦值

3 實施效果分析

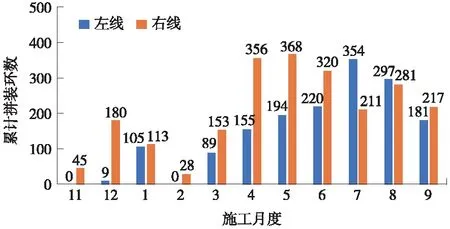

梧沙區間采用了合適的施工處理措施,有效地克服了施工中的難題,區間左右線均已經順利通過了斷層破碎帶,沒有存在卡機現象。在硬巖段施工經過刀具的優化和設備參數優化后,掘進速度提高了28%,刀具的使用效率提高了16%,經過優化后的刀具在同樣地層,貫入度和速度明顯得到提升。梧沙區間右線TBM單月最大掘進368環(552 m),平均掘進速度273環/月;左線TBM單月最大掘進354環(531 m),平均掘進速度249環/月。見圖16。

圖16 梧沙區間TBM管片拼裝完成情況

4 結論及建議

深圳軌道交通8號線梧沙區間雙護盾TBM的成功應用,再次證明雙護盾TBM在城市軌道交通施工應用的可行性和適應性。針對地鐵施工工期緊張,對設備性能要求高的特點,研究了雙護盾TBM在深圳地鐵施工中不同地質施工區段的問題,提出雙護盾TBM在空推段、斷層破碎段和極硬巖段施工的針對性控制措施和掘進參數設置,極大提高了設備在不同地質條件下的施工適應性,提高了施工效率。因為本文重點研究的是斷層和硬巖段的設備參數數值,后續對各個區間圍巖等級嚴格的界定同設備參數地質相關性的研究,可以作為后續進一步的研究內容。總結雙護盾TBM城市地鐵施工的難題和經驗,對推廣雙護盾TBM在城市地鐵施工,提升裝備的地質適應性設計都具有重要的參考意義。