某660 MW 超臨界機組過橋汽封螺栓斷裂原因分析

周偉龍,彭以超,何志瞧,王 超,潘雷鳴

(1.浙江浙能蘭溪發電有限責任公司,浙江 金華 321100;2.浙江浙能技術研究院有限公司,杭州 311121)

0 引言

過橋汽封是高中壓合缸汽輪機組的重要組成部分,位于高中壓內缸高壓缸進汽和中壓缸進汽過渡位置,故稱“過橋汽封”,其設計目的在于防止高壓缸內高壓蒸汽漏入中壓缸,破壞中壓缸主通流部分流線,同時又起到平衡部分軸向推力的作用。因此過橋汽封對汽輪機的安全和經濟運行起到一定的作用。

某發電廠過橋汽封采用Nimonic 80A(以下簡稱“NI80A”)材質鎳基螺栓作為緊固件。NI80A 螺栓是一種鎳基高溫合金,是以Ni 和Cr 為基加Al和Ti 時效硬化型合金,在650~800 ℃具有抗蠕變和抗氧化性能[1]。NI80A 合金的合金化程度較低,含Al(1.0%~1.8%,質量分數,以下同)、Ti(1.8%~2.7%)作為γ 相的生成元素[2],以強化合金;含Cr(18%~21%)使合金具有良好的耐腐蝕性能。合金基體相對較純凈,由于不含W,Mo,Nb 等碳化物形成元素,降低了因碳化物多使晶界變脆使其塑性降低的可能[3]。

1 斷裂螺栓概況

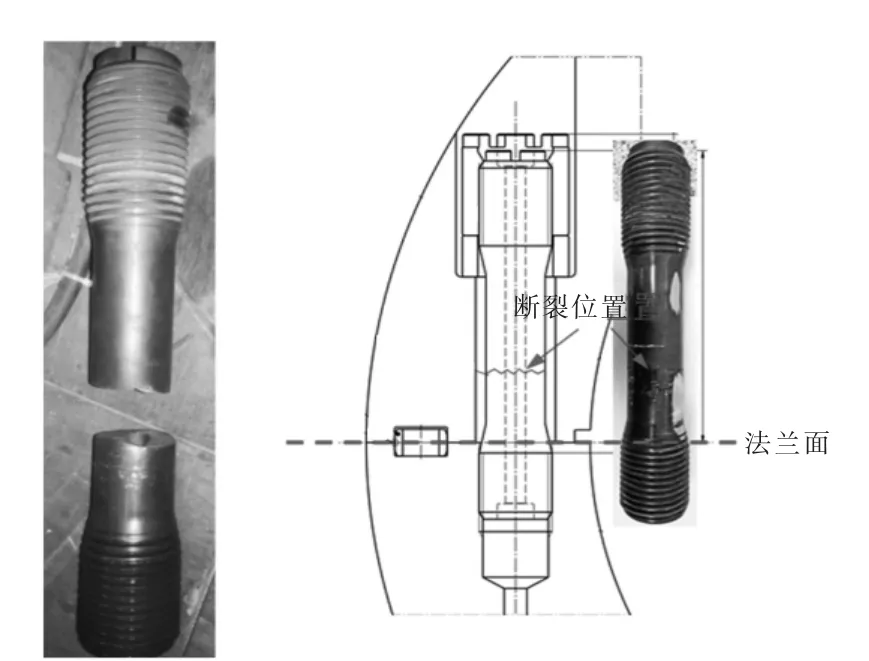

該發電廠4 號機組某次汽輪機C 修時,揭開高中壓內缸后發現過橋汽封靠近高壓缸側有1 枚螺栓出現斷裂,如圖1 所示。高中壓過橋汽封中分面兩側共8 枚螺栓,均為NI80A 材質鎳基螺栓,詳見表1。此次斷裂的螺栓為A1,即高壓左側螺栓(從汽輪機向發電機看),規格型號為M64 mm×6 mm×356 mm。斷裂位置為雙頭螺栓中間過渡段,距下部螺紋起始處約5 cm。

2 螺栓檢查及檢測

2.1 安裝記錄檢查

從圖2 螺栓安裝的結構可以看出,螺栓下螺紋旋入過橋汽封下半部分母材中,法蘭面位于下螺紋與光桿之間的過渡位置;上螺紋通過螺母進行緊固,螺母與上側汽封之間有墊圈。查看4 號機過橋汽封螺栓安裝測量記錄,結果如表2 所示。從表2 可以看出,8 枚螺栓的實際安裝伸長量均在設計值±10%的容差范圍內。

圖1 4 號機斷裂過橋汽封螺栓位置

圖2 斷裂過橋汽封螺栓斷裂位置

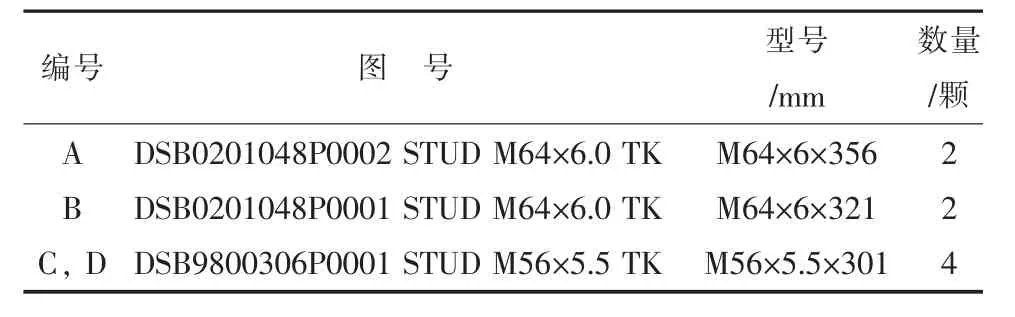

表1 4 號機過橋汽封螺栓清單

表2 4 號機過橋汽封螺栓安裝測量記錄

2.2 宏觀檢查

螺栓斷裂位置位于雙頭螺栓中間光桿上(見圖2),距下部螺紋起始處約50 mm。

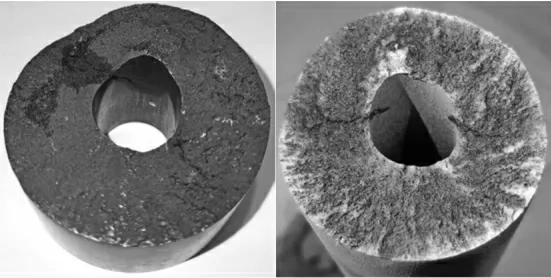

對螺栓斷面進行宏觀分析,如圖3 所示。可知斷面兩側存在對稱的裂紋,以該裂紋為分界線,斷面可大致平均分為2 個區域。其中裂紋一側斷面整體較平坦,基本整體與軸向垂直;而裂紋另一側斷面起伏較大,與平坦區域夾角約15°~30°。

對這2 條對稱的裂紋進行分析,可看出:

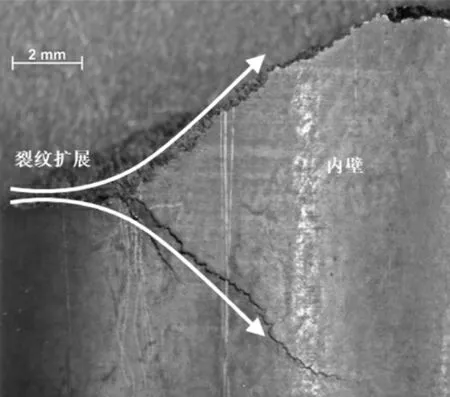

(1)兩側裂紋擴展具有明顯的方向性,皆由平坦斷面向起伏較大斷面一側擴展(見圖3、圖4)。

(2)裂紋與斷口基本關于平坦斷面對稱分布(見圖4)。

(3)裂紋較長,最長一根約10 mm。

因此可以認為這2 條裂紋與起伏較大斷面具有相似的裂紋擴展行為。

圖3 斷裂過橋汽封螺栓斷口形貌

圖4 裂紋擴展方向

從上述斷面及裂紋特征可以分析,斷面起源于平坦斷面處,并向起伏較大斷面擴展。在平坦斷面與起伏較大斷面交界處,導致螺栓斷裂的裂紋在此時開始分叉,分成2 路進行擴展,其中斷口側裂紋擴展速度較快,首先擴展結束,而另一側裂紋擴展至10 mm 左右。

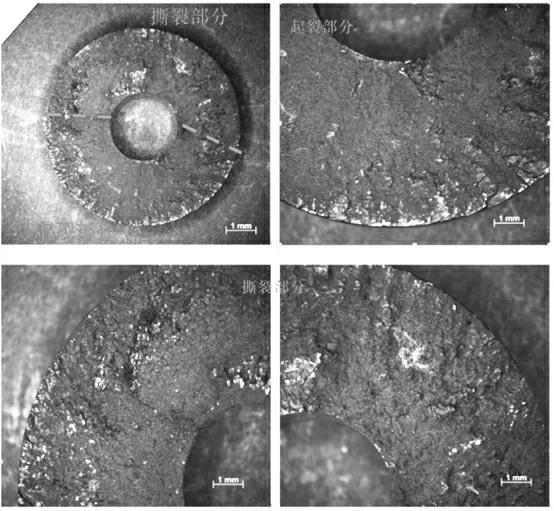

斷面宏觀形貌及細節見圖5。

值得注意的是,斷面存在多處機械磨損,其中有些可能為斷裂后兩側斷面相互摩擦所造成,有些可能為檢修過程中磕碰所致。其中一個斷面上還存在類似黃銅色物質(見圖6),可能是檢修時造成的。

圖5 斷面宏觀形貌

圖6 斷面損傷情況

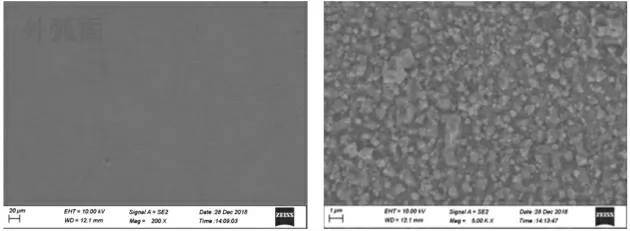

2.3 微觀檢查

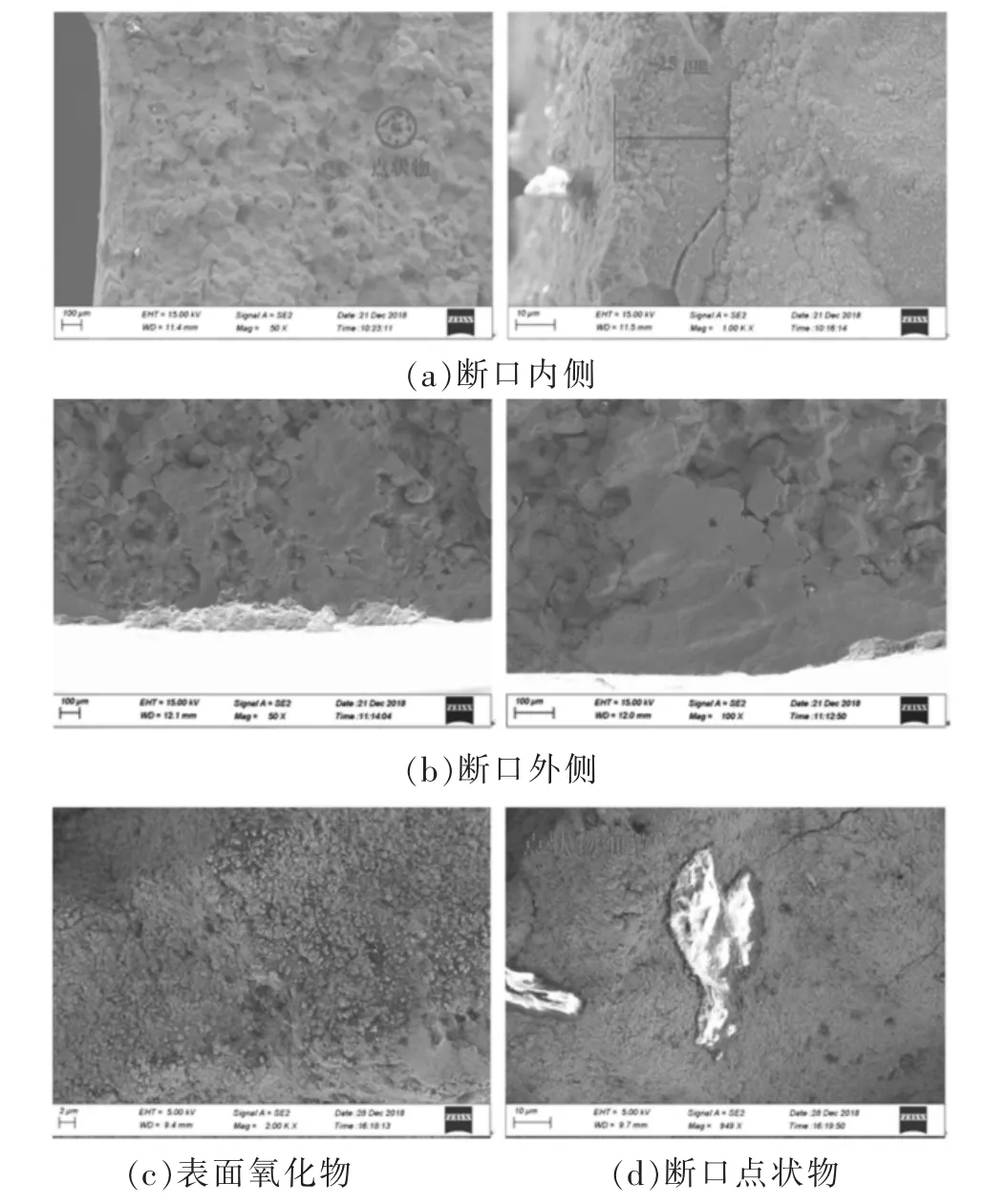

斷口的掃描電鏡顯微形貌如圖7 所示,可見斷口整體形貌呈冰糖狀,為沿晶斷裂。整個斷面上都存在明顯的氧化特征,氧化物為具有規則幾何形狀的小顆粒,見圖7(c)。另外,觀察到內壁附近存在約25 μm 厚的截面氧化皮,見圖7(a)。

斷面上殘留一些10~20 μm 的點狀物,見圖7(d),存在由于導電性差引起的明顯荷電現象,EDS(能譜儀)能譜分析顯示主要成分為碳,可能為拆卸后受到污染所致。另外,斷口表面在微觀下也存在明顯的磨損,見圖7(b)。

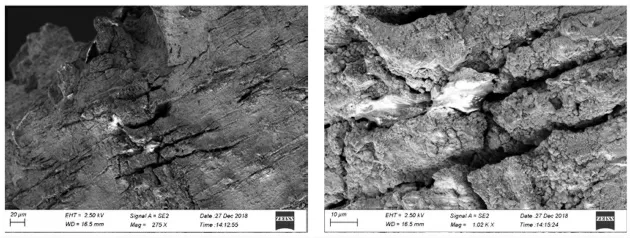

仔細觀察平坦斷面下方中心加熱孔內壁中間位置,發現靠近斷口附近存在較為密集的微裂紋(見圖8),且微裂紋方向基本平行于平坦斷面,則裂紋很可能是在內弧面起裂,其中一條裂紋擴展迅速造成螺栓的最終斷裂。

圖7 斷口掃描電鏡照片

圖8 平坦斷面下方附近的中心加熱孔內壁密集微裂紋

平坦斷面下方的螺栓外弧面則較為平滑,不存在明顯的傷痕,表面均勻覆蓋有輕微的氧化結晶,如圖9 所示。外弧面除了輕微氧化外,并無明顯成分異常。

圖9 平坦斷面下方外弧面形貌

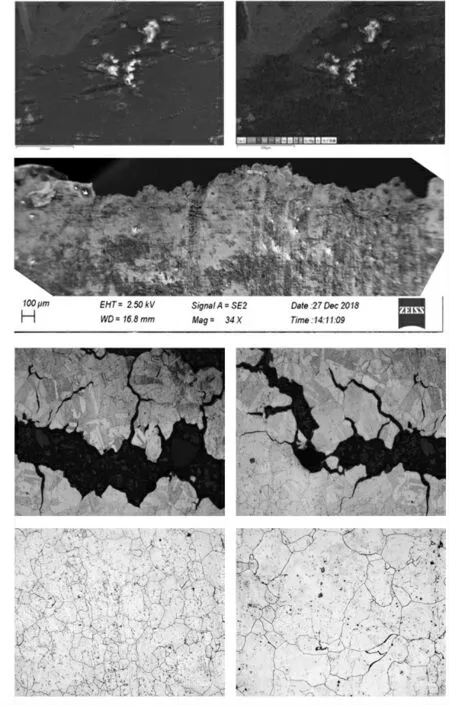

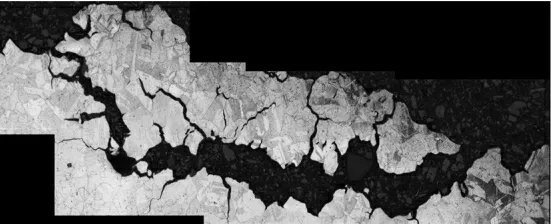

2.4 金相檢驗

沿縱向剖開取樣,觀察縱截面的金相組織如圖10 所示。金相組織為奧氏體等軸晶,平均晶粒度為3~4 級,并且存在明顯的大小晶粒分布,大晶粒平均直徑約150 μm,小晶粒平均直徑約40 μm。晶粒內部分布有大量較為彌散分布的第二相顆粒。

圖10 螺栓縱向金相照片

斷口附近二次裂紋的金相組織如圖11 所示,裂紋為沿晶裂紋,且分布有大量的分叉小裂紋,因此斷裂主要為沿晶斷裂。

圖11 螺栓斷口附近二次裂紋金相照片

2.5 力學性能試驗

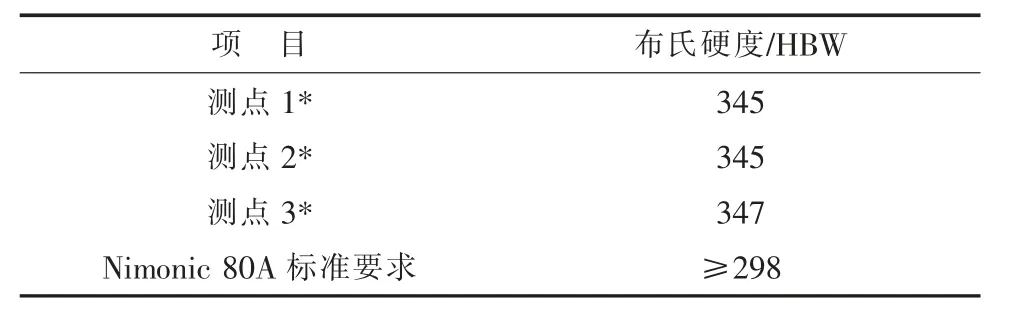

2.5.1 布氏硬度和顯微硬度

對斷裂過橋汽封螺栓進行布氏硬度分析,結果如表3 所示。可知螺栓布氏硬度平均約為346 HBW,滿足標準要求。

表3 布氏硬度結果

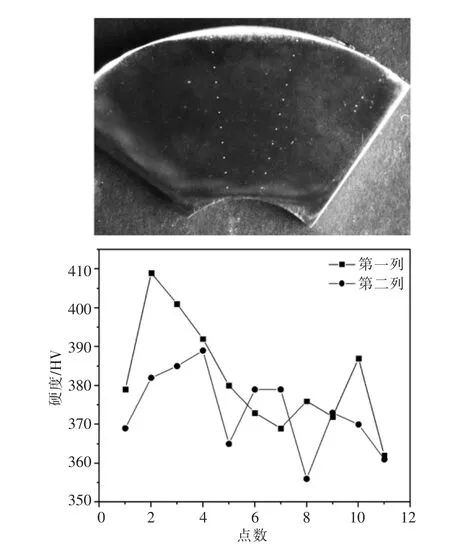

從內弧面往外弧面打HV(顯微)硬度,如圖12 所示,HV 硬度存在一定的變化趨勢,內弧面硬度可能稍高于外弧面。

圖12 HV 硬度試驗點示意和硬度分布

2.5.2 沖擊試驗

對斷裂螺栓縱向取樣,進行常溫沖擊試驗,結果如表4 所示。在6 組數據中,存在4 組試樣沖擊功低于標準要求(大于等于28 J)的情況,且明顯小于之前該發電廠高中壓內缸NI80A 材質螺栓49 J 左右的沖擊功。

2.5.3 高溫拉伸試驗

對斷裂螺栓縱向取樣,在560 ℃下進行高溫拉伸試驗,結果如表5 所示。其中A1-A2 號試樣抗拉強度太高導致夾具拉環,試樣未斷,結果僅供參考。由于目前尚未查到具體規定NI80A 材質高溫拉伸性能的標準,因此,對Special Metal 公司提供的NI80A 說明書中高溫拉伸力學性能圖表(見圖13)進行取數,作為大致的參考,即表5中的參考值。

表4 常溫沖擊試驗結果

表5 4 號汽輪機過橋汽封斷裂螺栓高溫(560 ℃)拉伸試驗分析

圖13 Special Metal 公司提供的Nimonic 80A 說明書中高溫拉伸力學性能圖表

從結果可以看出,斷裂螺栓在560 ℃下的高溫屈服強度及抗拉強度基本處于所取參考值范圍上限附近,而斷后伸長率和斷面收縮率僅11%和13%,低于標準范圍下限。因此可知斷裂螺栓具有強度偏高、塑性較差的情況。

3 原因分析與討論

3.1 理化檢驗分析

該螺栓材質為NI80A,為鎳基高溫合金,近些年國內譬如Alloy 783,Inconel 738,GH4145等高溫合金材質螺栓也曾大量出現過在螺栓光桿處斷裂的案例,可能具有一些共性的原因。

從螺栓斷面及裂紋特征可以分析,斷面起源于平坦斷面處,并向起伏較大斷面擴展。在平坦斷面與起伏較大斷面交界處,導致螺栓斷裂的裂紋在此時開始分叉,分成2 路進行擴展,其中斷口側裂紋擴展速度較快,首先擴展結束,造成螺栓的最終斷裂。

靠近斷口附近存在較為密集的微裂紋,且微裂紋方向基本平行于平坦斷面。

螺栓斷裂主要為沿晶界開裂,說明高溫下晶界強度低。金相組織呈大小晶粒交叉分布,無明顯異常。

螺栓常溫沖擊試驗發現吸收沖擊功低于標準要求(大于等于28 J),可能是導致螺栓斷裂的重要原因之一。斷裂螺栓在560 ℃下的高溫屈服強度及抗拉強度基本處于所取參考值范圍上限附近,而斷后伸長率和斷面收縮率僅11%和13%,低于標準范圍下限,因此斷裂螺栓存在高溫強度偏高、塑性較低的情況。從力學性能分析可以看出,斷裂螺栓韌性、塑性差的特點,對于螺栓材料而言是一個較為嚴重的問題[4]。

3.2 螺栓斷裂應力來源討論

針對造成螺栓斷裂的應力來源,主要從安裝預緊力及偏低溫長時服役后的負蠕變效應兩方面來分析。

(1)安裝預緊力

從現場安裝記錄來看,過橋汽封8 枚螺栓的實際安裝伸長量皆位于設計值±10%的容差范圍內,因此實際安裝預緊力理論上不會過大。過橋汽封位于高中壓內缸內,在徑向無壓差,因此過橋汽封螺栓基本不受蒸汽壓差應力的影響。

(2)偏低溫長時服役后的負蠕變效應

對于高中壓合缸結構的汽輪機,高壓缸調節級后的蒸汽通過過橋汽封匯入中壓缸進汽,這部分漏汽通常稱為過橋漏汽[5-6],調節級至過橋汽封由于調節級后的蒸汽焓低于熱再熱蒸汽焓,漏入中壓缸的部分蒸汽降低了中壓缸進口蒸汽參數,故進入中壓缸的這部分漏汽將冷卻中壓缸部分的蒸汽溫度并使焓值降低,影響中壓缸效率。一方面,為了減少漏汽,要求汽封間隙盡量小;另一方面,此處是轉子撓度最大的地方,為了保證機組順利啟動及運行安全,汽封間隙不能過小[7]。據了解,實際運行過橋漏汽量普遍遠超設計值。

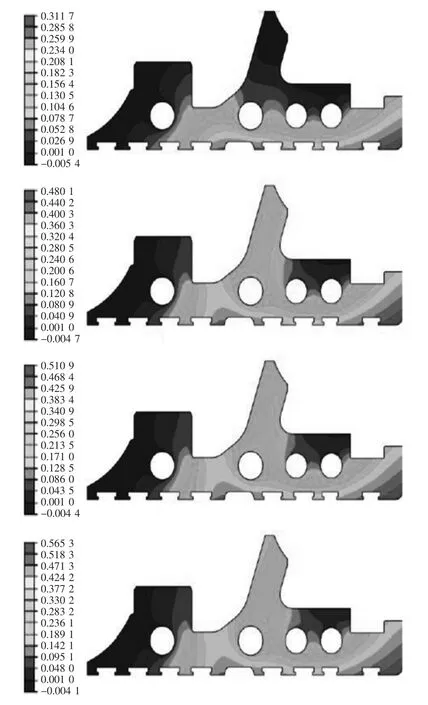

根據過橋汽封有限元分析(見圖14),可以看出,隨著運行時間及負荷變化,過橋汽封螺栓斷裂處(圖14 左側)缸體蠕變量維持在一個較小水平,即該處始終處于一個比較低的工作環境中。

圖14 過橋汽封有限元模型分析

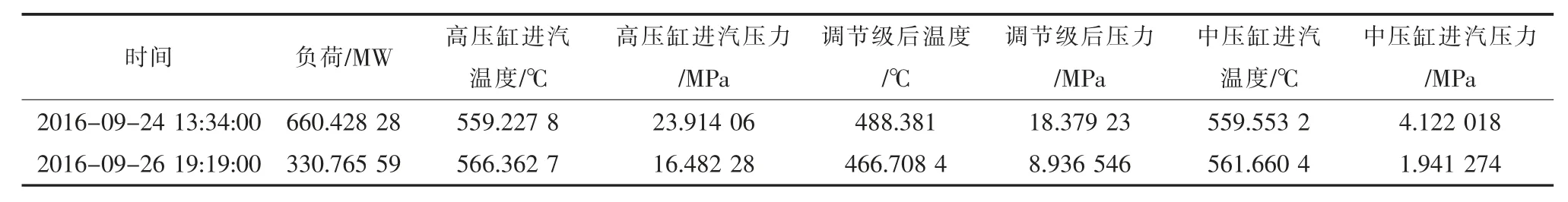

調取2016 年9 月24—26 日該發電廠2 號汽輪機蒸汽參數(見表6)作為參考,在660 MW 負荷下調節級后溫度約488 ℃,330 MW 負荷下調節級后溫度約467 ℃,而高壓缸以及中壓缸進汽溫度均在566 ℃以上。因此,根據有限元計算及實際運行數據來看,對于過橋汽封位置A 的螺栓,該處受過橋漏汽溫度影響最大,并且過橋漏汽流量較大,因此螺栓服役溫度相對較低。

眾所周知,鋼和合金在高溫下受拉伸應力的作用會隨時間而逐漸伸長,稱作高溫蠕變。如果與此相反,在一定條件下材料在高溫和應力作用下隨時間逐漸縮短,稱之為負蠕變[8]。圖15 為使用Jmat-Pro 材料性能計算軟件并結合Ni 基數據庫計算得到的NI80A 合金的平衡狀態相圖,可以看出在平衡狀態下約530 ℃以下會出現有序相Ni2Cr 相的轉變。對于NI80A 螺栓來說,由于采用固溶后水淬并在其后的2 次時效處理基本都在700℃以上[9],因此避開了Ni2Cr 相的析出溫度,使得正常NI80A 螺栓中只有γ,γ′和一些碳化物[10-11],而沒有Ni2Cr 相[12]。Ni80 合金基體γ 相主要為Ni和Cr,通常來說Ni 原子和Cr 原子處于固溶狀態,是一種無序結構;但是在比較長的時間和相對低的溫度中服役后,晶格原子Ni 和Cr 的有序化會發生,形成具有化學計量成分的Ni2Cr 相。有序化轉變經常出現在幾千小時時效以后,由于時效過程中使得γ′-Ni3(Al,Ti)繼續析出長大,降低了γ相中Ni 含量,使得γ 基體成分越接近2:1,Ni2Cr 有序化轉變動力學越快,即有序化轉變速度與γ 基體成分偏離2:1 的程度息息相關[13]。

對于NI80A 合金,有序化轉變會造成較大范圍內晶格收縮約0.1%,從而導致應力增加即負蠕變的產生。當溫度低于500 ℃服役時,恰好處于NI80A 合金的有序化轉變溫度區間,該溫度長時間運行以后產生比較明顯的負蠕變,將造成螺栓內部應力超過設計應力甚至過載(見圖16)[14-15]。

圖15 Nimonic 80A 平衡相圖

圖16 Nimonic 80A 應力松弛曲線(0.15%固定應變)

4 結論

(1)斷裂螺栓吸收沖擊功低于標準要求(大于等于28 J)、高溫拉伸強度偏高、高溫塑性較差,這些力學性能的異常可能是導致螺栓斷裂的重要原因。

(2)過橋漏汽來源于高壓缸調節級后的蒸汽,導致斷裂螺栓服役溫度相對較低(460~490 ℃)。NI80A 材質偏低溫服役下的負蠕變效應可能導致螺栓長時間服役后內部應力增加。

(3)鑒于國內包括GH 4145,Alloy 783,Inconel 718,NI80A 在內的鎳基材質螺栓的使用情況不甚理想,發生早期斷裂失效的情況較多,建議使用NI80A 作為汽缸螺栓緊固件的發電廠對螺栓服役溫度進行評估,對于服役溫度偏低的螺栓予以材料替換,以提高機組運行安全可靠性。

表6 2 號汽輪機蒸汽參數