鈦合金葉輪精鑄成型數值模擬及實驗驗證

宗學文, 劉文杰, 熊 聰

(西安科技大學 機械工程學院,西安 710054)

鈦合金具有密度小、比強度高、導熱系數小、熱性能好、鑄造成型質量好和耐腐蝕性能強等優良特點,廣泛應用于航空航天、艦船工業、冶金、生物醫療等領域[1-3]。鈦合金航空葉輪是由復雜自由曲面的葉片、輪盤、輪轂組合而成的薄壁零件,是航空離心泵中的核心零件[4];葉片長期工作在惡劣環境下,其性能水平是衡量航空技術發展的重要標準。因此,提高鈦合金鑄件的性能及降低鑄件內部缺陷是當前研究的熱點問題。目前通過優化熔模精鑄工藝、后處理和數值模擬等手段來提高鈦合金復雜鑄件成型質量,已經做了大量研究[5-6]。在精鑄工藝方面,張美娟等[7]認為熔模精密鑄造將融合數值模擬和增材制造技術的優勢,以提高其整體精鑄水平。Zhao等[8]研究不同面層材料的Ti-1100高溫鈦合金界面反應特性,得出采用ZrO2面層材料的反應層厚度和硬度明顯高于Y2O3面層材料,同時型殼預熱溫度越高,界面反應越劇烈。劉亞雄等[9]提出利用光固化3D打印技術構建精密鑄造熔模和整體型殼注模的制殼方法,所鑄造的定制型植入物力學性能和精度均滿足相應國家醫藥行業標準,已完成臨床案例100余例。在后處理方面,Hyun等[10]利用反復熱處理方法改善了鑄造鈦合金的力學性能。雒水會等[11]采用不同固溶溫度和時效溫度處理TC8-1鈦合金,使其獲得強度與塑性的較佳匹配。在數值模擬方面,隋艷偉等[12]采用相似物理模擬方法,研究離心力場下鈦合金熔體充型過程中熔體流動的變化規律,得出轉速越高導致充填速度和長度越小的結論。閆學偉等[13]通過模擬和實驗的方法研究了重燃葉片定向凝固過程宏觀溫度場及微觀組織的變化規律,從宏、微觀的角度解釋了葉片的凝固特點,為實際生產提供幫助。但是相對于鑄造工藝參數、后處理等方式,通過數值模擬和澆注系統結構設計相結合對鈦合金鑄件的充型、凝固效果及降低縮孔縮松缺陷有更加明顯的效果。澆注系統主要作用是把金屬液引入鑄型型腔,能調節充填速率、充填時間、型腔溫度等充型條件,同時也能控制鑄件凝固質量及縮松縮孔分布等,所以澆注系統對獲得高質量鈦合金鑄件起著非常重要的作用[14-16]。

本研究采用理論分析、數值模擬和實驗驗證的研究方法,對ZTC4鈦合金葉輪鑄件澆注系統設計進行研究,研究薄壁復雜鑄件在不同澆注系統精鑄成形過程中的充型規律、凝固規律和缺陷形成規律,分析金屬液充型和凝固過程中流場、溫度場及縮孔縮松分布,預測充型時間、凝固時間、產生缺陷的部位,為復雜鈦合金鑄件的鑄造工藝設計和生產實踐提供依據。

1 數學模型

1.1 充型流場模擬理論

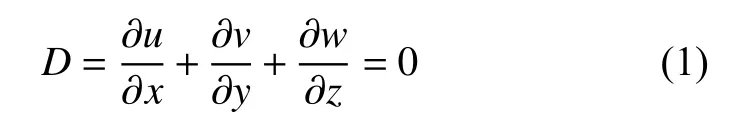

鑄造過程的流場存在于合金液充型階段,通過流場模擬分析澆注系統充型過程中是否存在卷氣、氧化雜質等缺陷的產生。充型過程主要由連續方程、動量守恒方程及能量守恒方程來描述[17-19]。

(1)連續性方程:

式中:D為速度散度;u、v、w分別為流體速度矢量在x、y、z三個方向的速度分量。

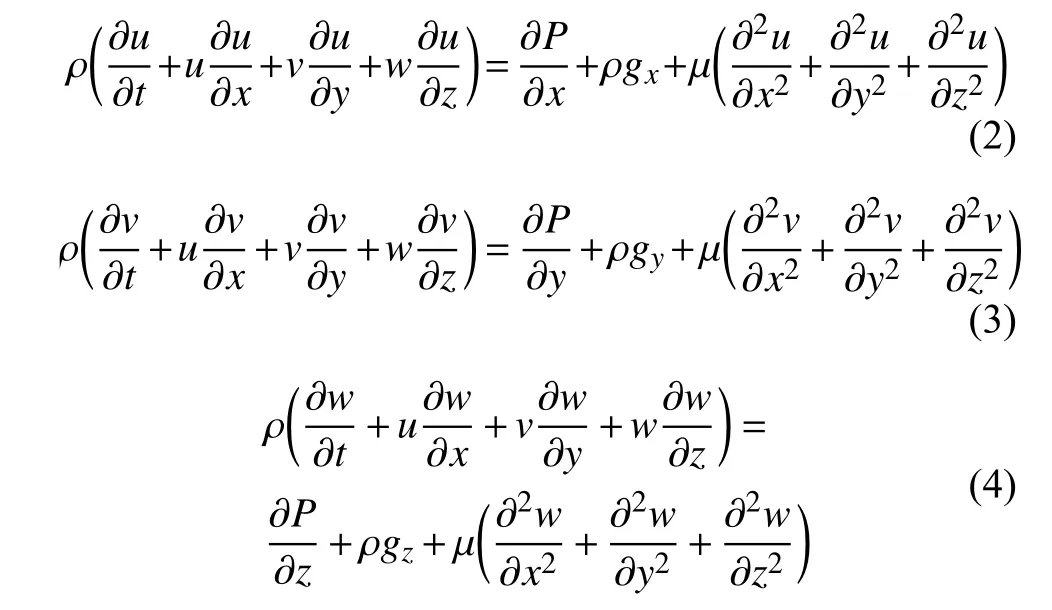

(2)動量守恒方程:

式中:t為充型時間;ρ為流體密度;P為某點(x,y,z)處的壓力;μ為流體動力黏度系數;gx為坐標系x軸向的分量,同理gy、gz分別為坐標系y、z向的分量。

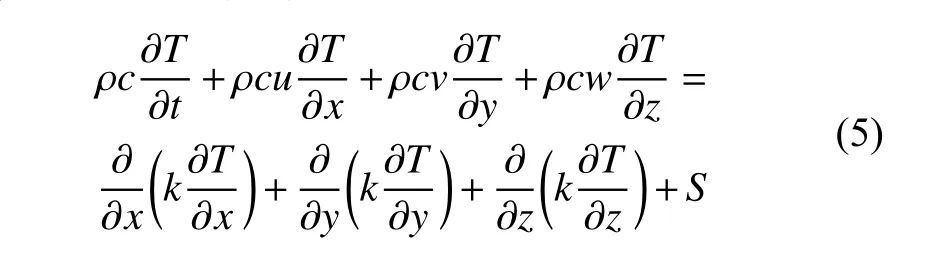

(3)能量守恒方程:

能量守恒方程在鑄造充型階段反映了金屬液與鑄型之間的熱交換。

式中:c為比熱容;k為導熱系數;T為溫度;S為黏性耗散項。

1.2 凝固傳熱模擬

本研究采用的真空重力熔模鑄造工藝為非穩態方式熱傳導,鑄造凝固過程瞬態溫度場數值模擬利用Fourier導熱微分方程求解[20]。

式中:cp為定壓比熱容;λ為熱導率;Q為熱源項;L為熔化潛熱;fs為固相率。求解Fourier導熱微分方程的定解條件,還包括初始條件和邊界條件。其中,初始條件為:

式中:T0為初始溫度。第三類邊界條件為:

式中:T1、T2為鑄件和鑄型在界面接觸處的溫度;h為鑄件與鑄型間的界面換熱系數。按正常的瞬態導熱微分方程的處理方法,可求得凝固過程鑄件與鑄型內的瞬態溫度場。

2 鑄件分析和澆注系統設計

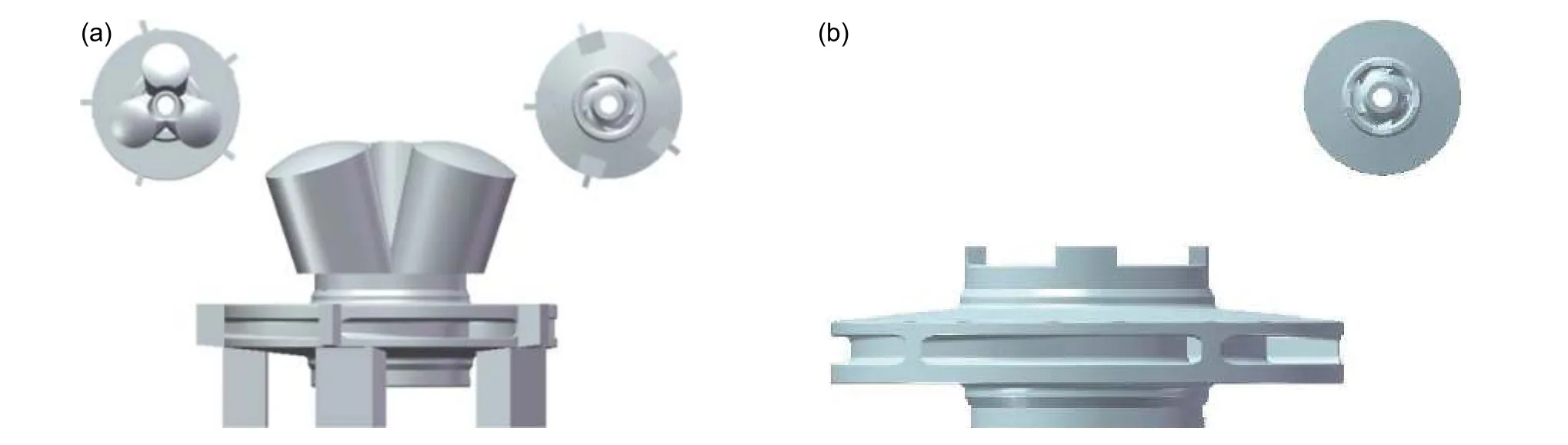

航空離心泵葉輪三維數模如圖1所示,其中質量為 3.75 kg,輪廓尺寸為 215 mm × 70 mm,內部有5個葉片,最薄部位僅為2.3 mm。

圖 1 航空葉輪三維數模Fig. 1 3D digital model of aeronautical impeller

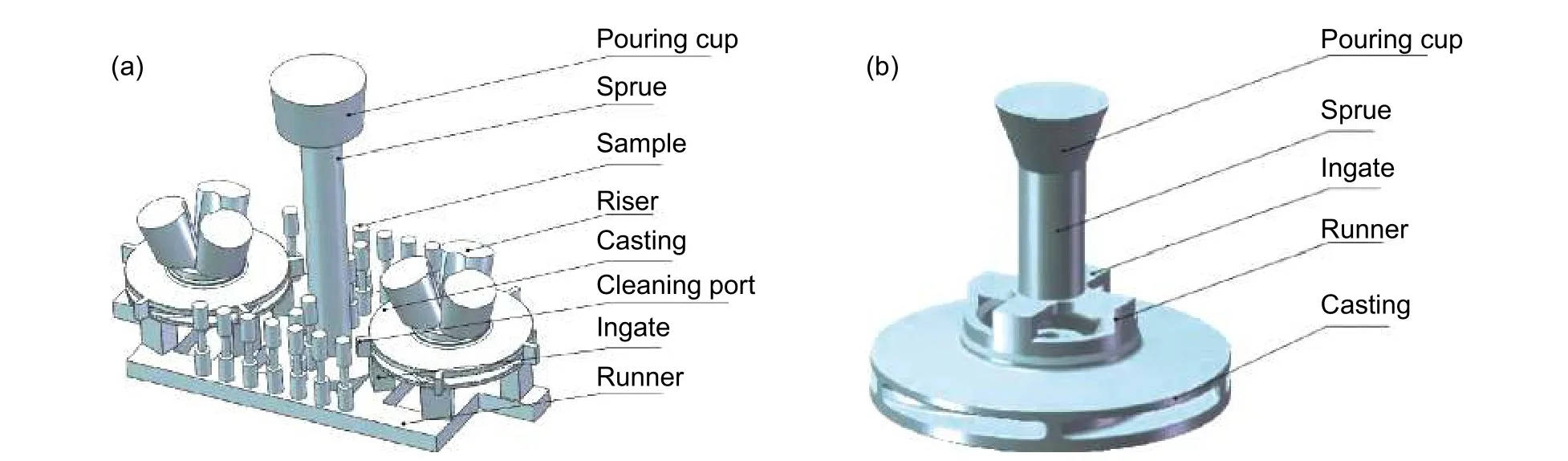

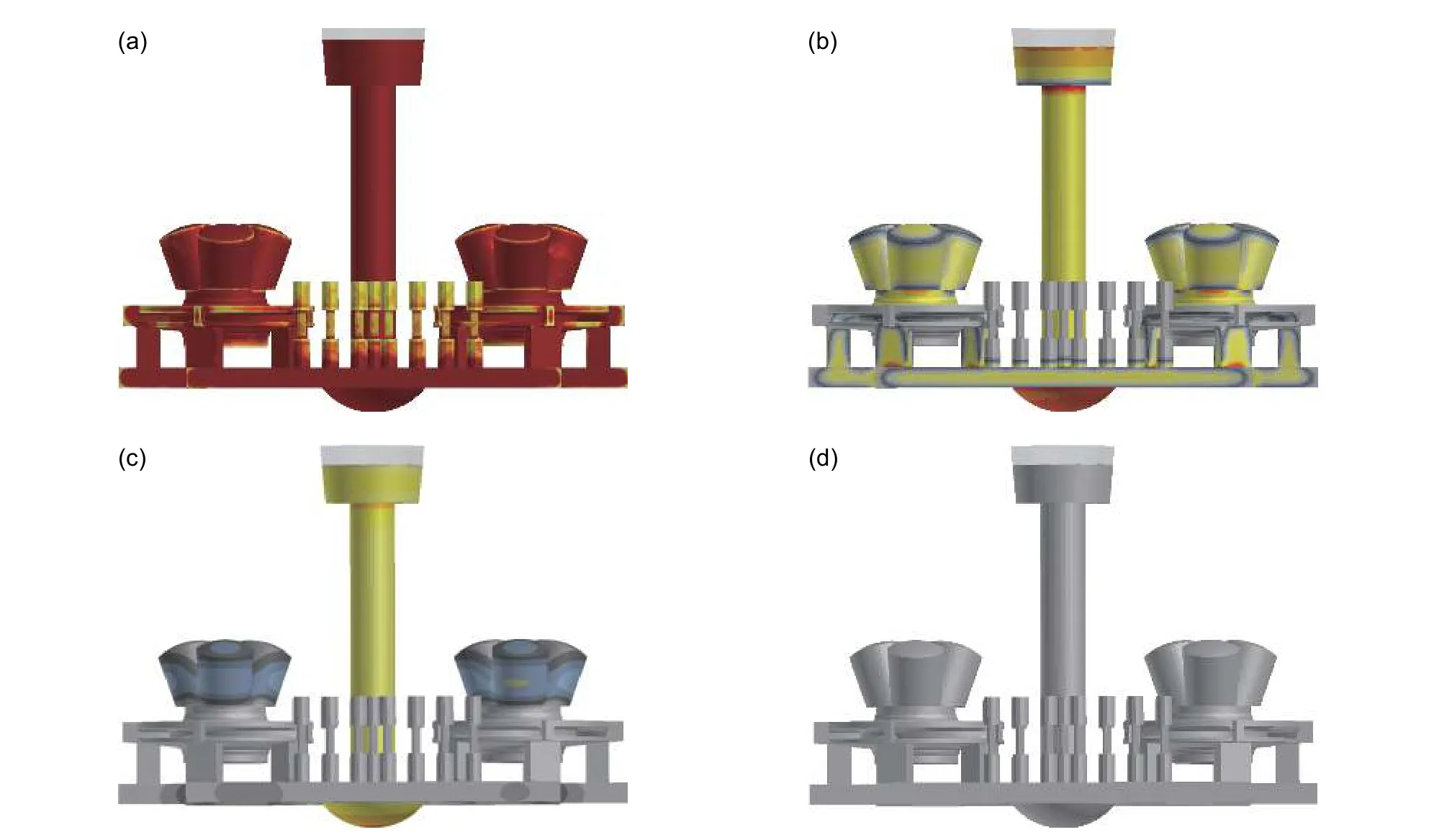

該鑄件屬于典型的薄壁回轉體零件,采用離心鑄造將引起葉片部分充型不平穩而造成紊流現象[21],從而導致澆不足、卷氣、縮松縮孔等現象,所以設計其澆注系統是非常重要的。根據鑄件的結構特點和性能要求,設計了兩種澆注系統,如圖2所示,其中圖2(a)為底注式澆注系統,圖2(b)為頂注式澆注系統。

圖3為兩種澆注方案內澆口和冒口等結構設計及布置圖,其中圖3(a)為底注式內澆口和冒口等結構設計及布置圖,圖3(b)為頂注式內澆口和冒口等結構設計及布置圖。從圖3(a)可知,該澆注系統采用5個澆注口,目的是為了實現平穩充型,提高鑄件的充型質量;同時采用3個冒口是為了凝固過程中鑄件較好的補縮,減少鑄件內部縮孔縮松現象;采用5個清理口保持型殼中通道的暢通,無雜質的存在。從圖3(b)可知,該澆注系統采用頂注式澆注及5個均勻布置的內澆口,使金屬液在短時間能夠快速平穩充型與凝固。

圖 2 航空葉輪的澆注系統 (a)底注式;(b)頂注式Fig. 2 Aeronautical impeller pouring system (a)bottom gating system;(b)top gating system

圖 3 冒口和內澆道分布 (a)底注式;(b)頂注式Fig. 3 Distribution of risers and inner doorways (a)bottom gating system;(b)top gating system

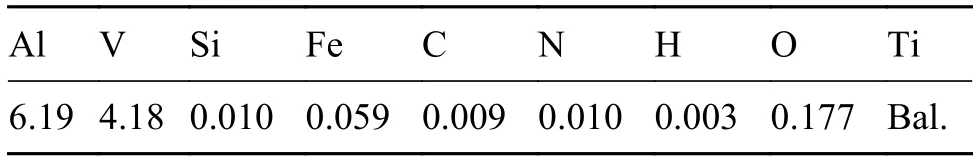

表 1 ZTC4鈦合金的化學成分(質量分數/%)Table 1 Chemical composition of ZTC4 titanium alloy(mass fraction/%)

表 2 ZTC4鈦合金的熱物性參數Table 2 Thermophysical parameters of materials

3 仿真過程及分析

在熔模精鑄中,材料屬性、澆注系統設計、型殼制備工藝、澆注溫度、澆注時間及型殼預熱溫度等因素對鑄件力學性能及表面質量影響很大。本研究所用ZTC4的化學成分和熱物性參數見表1、表2和圖4。型殼材料共涂5層涂料,前兩層為面層和鄰面層,用ZrO2和少量Y2O3;后面3層為背層,涂料用煤矸石。界面交換系數為500 W·(m2·℃)-1。同時選擇澆注溫度為 1730 ℃,型殼預熱溫度為400 ℃,澆注時間為8 s,進行數值仿真和實驗驗證。

3.1 充型過程分析

兩種澆注系統的充型過程模擬如圖5和圖6所示,其中圖5是底注式在不同時刻的充型過程模擬圖,圖6是頂注式不同時刻的充型過程模擬圖。如圖5(a)所示,在t= 3.42 s時金屬液從直澆道進入橫澆道,同時橫澆道向兩側試棒進行充型,充型的過程中沒有卷氣;如圖5(b)所示,在t= 4.82 s時金屬液已經完成對直澆道、橫澆道、內澆道充型,開始從5個內澆道向葉輪鑄件進行充型,來自5處金屬液匯流較為平穩,充型中不存在卷氣現象;如圖5(c)所示,在t= 5.68 s時兩側的鑄件已經完成充型,逐漸向冒口處充型,此時液面較為平穩,葉輪鑄件不存在澆不足。如圖5(d)所示,在t=6.99 s時整個澆注系統充型率達到99%,沒有澆不足現象的存在,充型過程的模擬結果說明方案一的澆注系統設計合適。

圖 4 ZTC4鈦合金熱物性參數 (a)密度曲線圖;(b)導熱系數曲線圖;(c)熱焓曲線圖;(d)固相率曲線圖Fig. 4 Thermophysical parameters of materials (a)density curve;(b)conductivity curve;(c)enthalpy curve;(d)curve of fraction solid

圖 5 底注式不同時刻的充型過程Fig. 5 Filling process of bottom injection castings at different times (a)3.42 s;(b)4.82 s;(c)5.68 s;(d)6.99 s

如圖6(a)所示,在t= 3.19 s時金屬液通過內澆道已經完成了對鑄件底部的充型,同時鑄件內部出現金屬液紊流,金屬液體混亂作不規則運動,不利于金屬液的充型;如圖6(b)所示,在t= 4.80 s時由底部開始充型葉片,葉片充型過程出現斷續現象,對鑄件凝固有很大的影響,同時內澆道的金屬液和后蓋板中的金屬液形成紊流,形成的沖擊對葉片的充型影響較大,使得葉片不能連續充型;如圖6(c)所示,在t= 6.19 s時金屬液對前蓋板的充型完成,此時液面較為平穩;如圖6(d)所示,在t=6.60 s時整個澆注系統充型率達到98%,在整個充型過程出現澆不足、卷氣現象,說明了方案二的澆注系統設計不合理。

圖 6 頂注式不同時刻的充型過程Fig. 6 Filling process of top injection castings at different times (a)3.19 s;(b)4.80 s;(c)6.19 s;(d)6.60 s

3.2 凝固過程分析

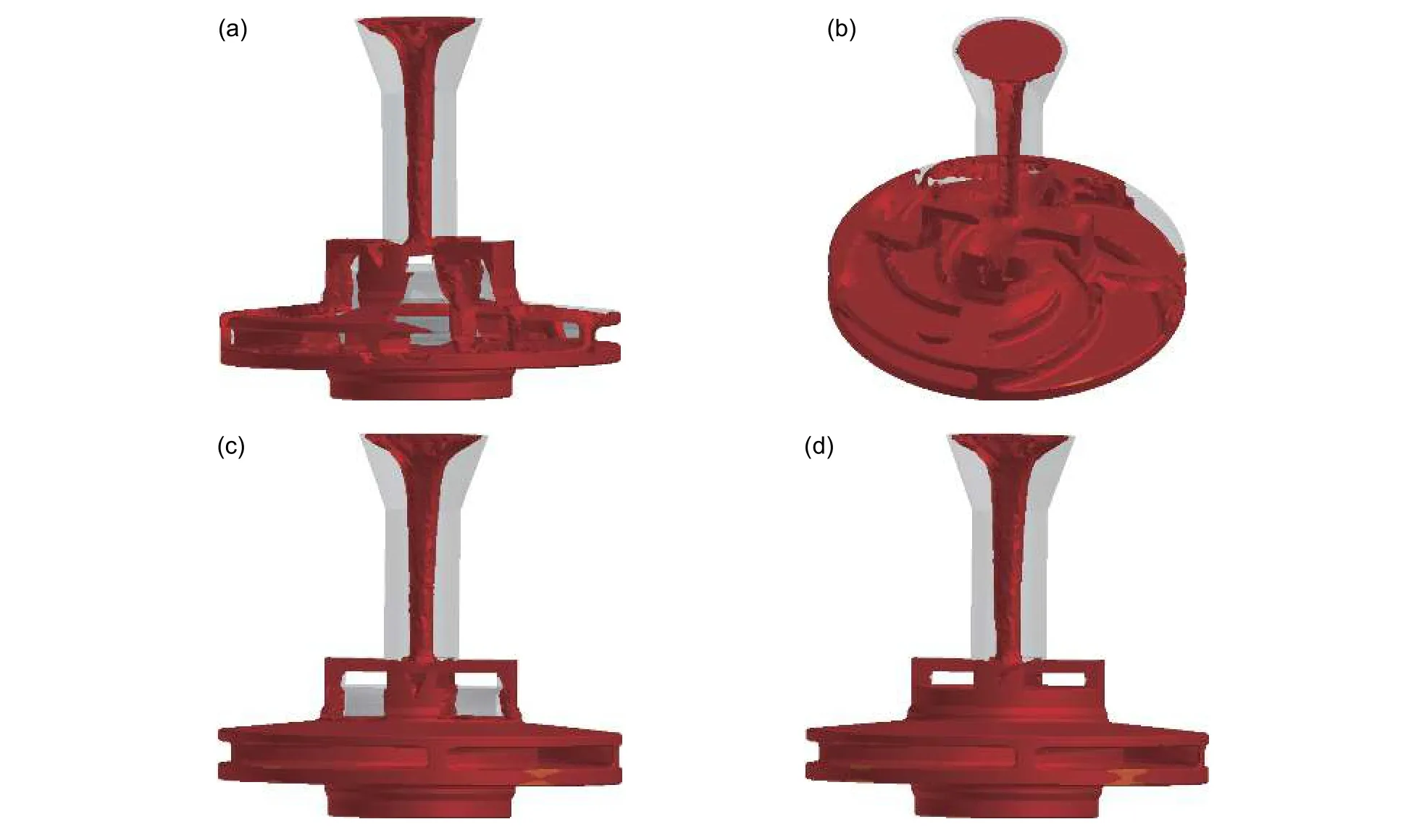

凝固主要通過固相率變化來反應凝固變化的過程。金屬液充型完成后隨著溫度降低鑄件冷卻成型,金屬液從液態轉變為固液混合再到固態。圖7為底注式鑄件在不同時刻的凝固過程模擬圖。如圖7(a)所示,在t= 8.09 s時鑄件和澆注系統剛完成充型,由于隨爐試棒和鑄件外側最先完成充型,所以最開始凝固。在圖7(b)t= 88.99 s時鑄件前后蓋板以及葉片已經凝固。在圖7(c)t=268.99 s時葉輪鑄件全部凝固,同時橫澆道和內澆道也已完成凝固。在圖7(d)t= 1648.99 s時,澆注系統凝固完成。從圖7可以看出,鑄件的凝固順序是從外向內,從下到上進行凝固。冒口后于鑄件凝固,能夠保證補縮通道暢通,實現冒口的補縮功能。

圖8為頂注式鑄件不同時刻的凝固過程模擬圖。如圖8(a)所示,在t= 8.12 s時鑄件完成充型后,葉輪前后蓋板的外部最先開始凝固。如圖8(b)所示,在t= 42.02 s時蓋板完成凝固,鑄件從外向內順序凝固。如圖8(c)所示,在t= 72.05 s時內澆道和鑄件大部分已經凝固,但葉輪下端還未完全凝固,有可能會形成縮孔縮松缺陷。如圖8(d)所示,在t= 152.05 s時鑄件已全部凝固。

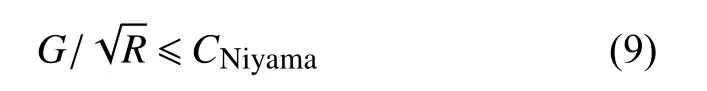

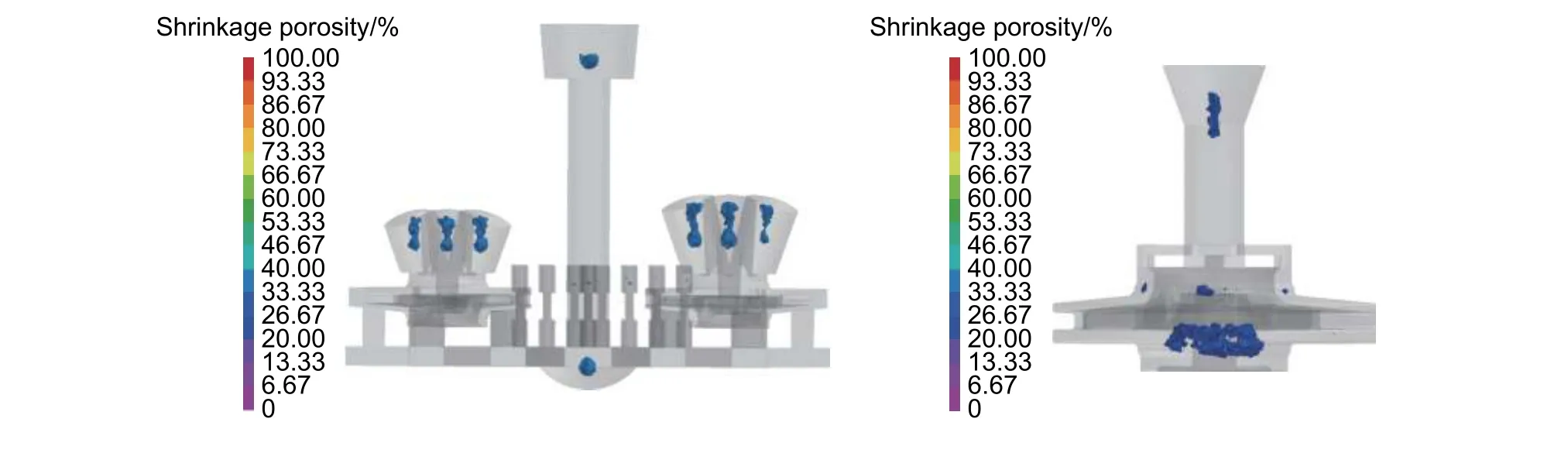

圖9為兩種澆注系統的縮孔縮松分布圖。采用Niyama判據縮松縮孔。Niyama判據公式如下:

式中:G、R、CNiyama分別表示溫度梯度、冷卻速率和縮松縮孔臨界值。縮孔縮松值若低于CNiyama,縮松縮孔即出現于此區域[22-23]。

從圖9(a)中可以看出鑄件內部無缺陷,縮孔縮松主要集中在冒口,這是由于三處冒口設計非常合理,鑄件冒口設計滿足鑄件補償需要;從圖9(b)中可看出,縮孔縮松存在于鑄件后蓋板和葉輪下端,根據Niyama理論可知,該澆注系統不合理,是由于內澆道和鑄件大部分已凝固,葉輪下端還未完成凝固,沒有及時進行補縮,導致出現缺陷。

從兩種澆注系統的充型流場、凝固溫度以及凝固中的縮孔縮松分布可知,底注式澆注系統設計充型過程平穩,沒有出現“卷氣”、“澆不足”等現象;鑄件的凝固順序是從外向內,從下到上進行凝固,同時冒口合理設計實現了鑄件較好補縮功能;從凝固中的縮孔縮松分布可以看出鑄件內部無缺陷,縮孔縮松主要集中在冒口。頂注式澆注系統設計充型紊亂,同時出現卷氣現象;凝固過程中鑄件內部縮孔縮松比較明顯,所以從優化角度上選擇底注式為最佳澆注方案。

圖 7 底注式不同時刻的凝固過程Fig. 7 Solidification process of bottom injection castings at different times ( a)8.09 s;(b)88.99 s;(c) 268.99 s;(d)1648.99 s

圖 8 頂注式不同時刻的凝固過程Fig. 8 Solidification process of top injection castings at different times ( a) 8.09 s; ( b) 88.99 s; ( c) 268.99 s;(d)1648.99 s

圖 9 兩種澆注設計的縮孔縮松的分布 (a)底注式;(b)頂注式Fig. 9 Distribution of shrinkage porosity of two kinds of casting design castings ( a)bottom gating system; ( b)top gating system

3.3 實驗驗證與分析

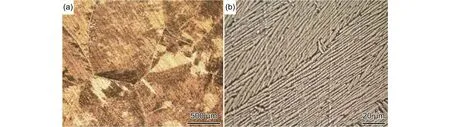

在優化設計的澆注系統基礎上,選擇底注式澆注系統進行真空重力精鑄實驗驗證,最終得到葉輪鑄件如圖10所示。同時在室溫條件下,拉伸實驗采用100 KN材料試驗機(SINTECH20/G)按GB/T 228.1—2010標準進行實驗;硬度采用布氏硬度計(HB-3000B)按GB/T 231.1—2018標準進行檢測。金相實驗采用金相顯微鏡(ECLIPSE MA200),在力學試樣縱向上取7 mm × 7 mm金相試樣,采用10% HF + 20% HNO3+ 70% H2O腐蝕液進行腐蝕,按照GB/T 6611—2008進行觀察與分析金相組織。

圖11為鑄件的金相組織。從圖11(a)可以看出鈦合金組織是由晶間層狀α相 + 晶間β相 + 晶界α相組成,是典型的魏氏組織,晶體粗大,組織排列均勻,形態穩定,內部無明顯縮孔縮松及氣泡等缺陷;從圖11(b)可以看出層狀α相比較細長密集,取向較少,晶間黑色β相較少。晶間層狀α細長密集,取向較少,距離較小,晶間黑色β相較少。是由于底注式澆注系統能夠實現金屬液平穩充型,避免金屬液飛濺氧化和對鑄型充型過程沖擊較小。同時冒口能夠對鑄件進行補縮,保持補縮通道的暢通,降低鑄件內部的缺陷,使鑄件組織趨于均勻穩定,這也正是優化設計的底注式澆注系統工藝下,其材料力學性能良好的主要原因。

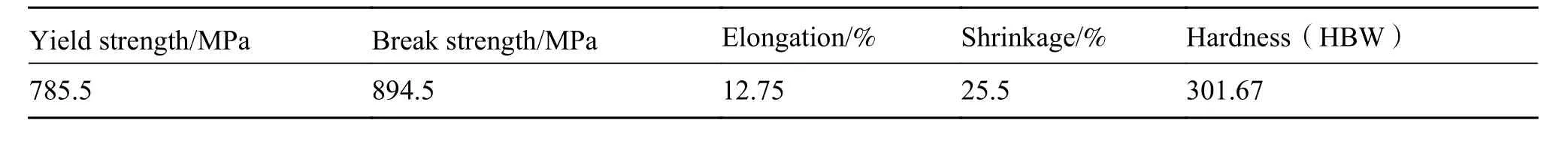

表3為鑄件在室溫下的力學性能。從表3可知其拉伸屈服強度、抗拉強度、伸長率、斷面收縮率和硬度分別為 785.5 MPa、894.5 MPa、12.75%、25.5%和301.67HBW。

圖 10 鈦合金葉輪蠟模和鑄件Fig. 10 Wax mould and casting of titanium alloy impeller

圖 11 鑄件的金相組織 (a)低倍;(b)高倍Fig. 11 Metallographic structure of castings (a)low magnification;(b)high magnification

表 3 鑄件的力學性能Table 3 Mechanical properties of castings

4 結論

(1)底注式由澆注口填充澆道后,按著順序平穩充型整個鑄件型腔,最后充型冒口部分,整個過程充型平穩,沒有卷氣、澆注不足現象;頂注式由澆注口填充澆道后,接著填充鑄件型腔,但葉片充型過程出現斷續現象,內澆道金屬液和后蓋板中金屬液形成紊流,產生的沖擊對葉片的填充影響較大,不能順序填充,充型過程中有卷氣現象存在。

(2)底注式澆注系統的鑄件是從外向內,從下到上進行凝固,冒口設計能夠合理對鑄件進行補縮,該澆注系統的凝固質量較好;頂注式澆注系統的鑄件前后蓋板外部最先開始凝固,鑄件從外向內順序凝固,但是存在凝固過程中內澆道和鑄件大部分已凝固,葉輪下端還未完成凝固,不能及時補縮,從而導致縮孔縮松缺陷。

(3)從鑄件缺陷分布可以看出,底注式縮孔縮松主要集中在冒口,冒口設計合理的對鑄件進行補縮,鑄件內部不存在缺陷問題;頂注式的縮孔縮松存在于鑄件后蓋板及其下端,主要由于內澆道和鑄件大部分已凝固,葉輪下端還未完全凝固,沒有及時進行補縮,導致缺陷產生。

(4)在優化的澆注系統設計的基礎上,采用底注式澆注系統的鑄件顯微組織致密,測得其平均拉伸屈服強度、斷面收縮率和硬度分別為785.5 MPa、25.5%和301.67HBW,力學性能較好,表面精度較高,符合高品質鈦合金鑄件要求。