耐高含量凝析油泡排劑的研制及現場應用*

武俊文,張汝生,王海波,岑學齊,賈文峰,肖在馨

(1.中國石化石油勘探開發研究院,北京100083;2.中國石化石油工程技術研究院,北京100101;3.中國石化東北油氣分公司,吉林長春130062)

0 前言

龍鳳山氣田位于吉林省長嶺縣,出水氣井普遍具有井較深(>3000 m)、氣層溫度較高(104數149℃)、部分區塊凝析油含量特高(10%數60%)的特點。開發初期氣井普遍見水,多數氣井沒有無水采氣期或無水采氣期較短,導致氣丼減產甚至停噴。泡沫排水采氣工藝作為一種物理化學法與其他的機械法相比具有投資較小、設備簡單、應用范圍廣等優點,已經成為國內外解決氣田出水問題的主體排采工藝,占排水采氣工藝比例的91%[1-2]。

泡沫排水采氣工藝的原理是將起泡劑從攜液能力不足的井口注入井底,產生大量低密度含水泡沫,減少水的滑脫率,將其攜帶到地面,從而達到增產目的[3-4]。泡沫排水采氣工藝受氣井溫度、地層水礦化度、凝析油及酸性氣體影響,有效期短,從很大程度來講,泡排劑的性能成為泡排工藝的關鍵[5]。在天然氣井開發中,部分輕質烴類會凝縮成凝析油。目前各大氣區在用的泡排劑主要為普通兩性離子表面活性劑或陰離子表面活性劑,大多不具備耐凝析油性能或者僅能耐低含量凝析油,而泡沫具有“遇油消泡、遇水穩定”的特性[6],因此普通泡排劑不能滿足高含量凝析油出水氣井的排采需求。

為了解決泡排劑的耐油問題,研究者們設計合成氟碳表面活性劑來達到抗高含量凝析油的目的[7]。氟碳表面活性劑是指碳氫鏈中的氫原子全部或部分被氟原子取代,用氟碳鏈代替碳氫鏈。氟碳表面活性劑具有傳統碳氫表面活性劑無法替代的特殊性能:高表面活性、高熱穩定性、化學穩定性以及疏水疏油雙疏特性,這主要是由于:①氟碳鏈結構遠比碳氫鏈結構穩定;②氟碳鏈的疏水作用遠比碳氫鏈強;在極低濃度下即可降低水的表面張力,增加泡沫的耐油穩定性;③非極性基不僅具有疏水性質還具有疏油性能[10-12]。本文首先合成有了一種有機銨鹽型的陽離子氟表面活性劑,然后將其引入由兩性離子表面活性劑月桂酰胺丙基甜菜堿為起泡劑主劑、α-烯基磺酸鈉為助劑組成的起泡劑體系中,制備一種抗高含量凝析油泡排劑PQ-Y,同時對其耐高溫性能、耐礦化度性能、耐凝析油性能以及攜液性能進行了評價研究。

1 實驗部分

1.1 材料與儀器

全氟丁基磺酰氟(C4F9SO2F,90%)、N,N-二甲基-1,3-丙二胺(NH2(CH2)3N(CH3)2,98%),美國Alfa Aesar公司;氯化鈉、氯化鈣、乙醚、三乙胺,石油醚,分析純,北京化學試劑公司;月桂酰胺丙基甜菜堿、α-烯基磺酸鈉,工業品,成都科宏達科技有限公司;消泡劑,實驗室自制。配液用水為模擬地層水,以氯化鈉和氯化鈣的質量分數比為4∶1配制而成。

RE3000型旋轉蒸發儀,西安安泰科技有限公司;2151型羅氏泡沫儀,上海銀澤公司;HTYZL-H型表面張力測定儀,華天電力公司。

1.2 氟碳表面活性劑的合成

將0.15 mol 的N,N-二甲基-1,3-丙二胺和0.15 mol 的三乙胺與30 mL 的乙醚混合均勻,在20℃下滴加0.1 mol 的全氟丁基磺酰氟,攪拌1 h 后升溫至回流,反應4 h 后停止,靜置分層,除去上層清液,得表面活性劑前體的粗品(C4F9SO2NH(CH2)3—N(CH3)2),其中三乙胺用于吸收反應產生的HF。反應式如下:

所得產物分別用乙醚洗滌兩次,用去離子水洗滌3 次,干燥。采用鹽酸酸化法制得所需要的有機銨鹽型陽離子氟碳表面活性劑(C4F9SO2NH(CH2)3—NH(CH3)+2Cl-,產率約為70%,加鹽酸后用去離子水洗滌3次。反應如下:

1.3 表面張力測定

采用蒸餾水配制不同濃度的合成氟碳表面活性劑溶液,在25℃下測試溶液的表面張力。

1.4 泡排劑的泡沫性能測試

參照標準Q/SH 3355 067—2017《PQ 系列排水采氣用起泡劑技術規范》,采用羅氏泡沫儀,利用傾注法對泡排劑進行起泡力、穩泡力及攜液力等測試。

(1)起泡能力和穩泡能力測試

將200 mL的試驗溶液從管中自由流下,沖擊管中的50 mL 的同種試樣溶液后產生泡沫,記錄剛流完200 mL 試液時的泡沫高度H0及5 min 后的泡沫高度H5,分別用來評價起泡劑起泡能力和穩泡能力。每次測試重復3次取平均值。

(2)攜液能力測試

在一定溫度下,將250 mL的試樣溶液加入玻璃管,再從管底以5 L/min的流量注入空氣,當泡沫到達玻璃管上部出口時開始計時,在接液器皿中加消泡劑進行破泡以方便后期測量液體體積,測量15 min 后泡沫帶出的液體體積,以此評價泡沫的排水能力。

(3)抗高溫分解性能評價

用200000 mg/L的礦化水配制質量分數為0.3%的泡排劑溶液,放入不銹鋼老化罐中,在一定的高溫下滾動加熱18 h,冷卻至室溫后,用羅氏泡沫儀評價其在80℃下的起泡性能和穩泡性能。

2 結果與討論

2.1 合成氟碳表面活性劑的表面活性

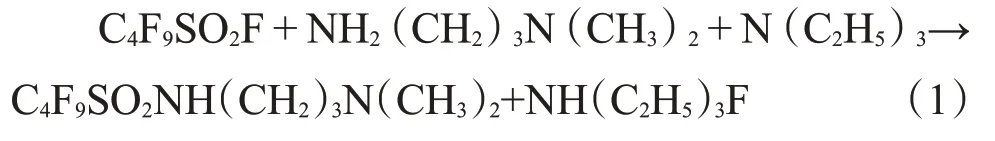

測定不同濃度c的合成機銨鹽型的陽離子氟碳表面活性劑(C4F9SO2NH(CH2)3NH(CH3)+2Cl-表面張力γ,然后繪制γ—lgc曲線,如圖1所示。從圖1可以得到(C4F9SO2NH(CH2)3NH(CH3)+2Cl-的臨界膠束濃度 ccmc為 36.4 mmol/L,臨界表面張力γcmc為 19.80 mN/m,這表明(C4F9SO2NH(CH2)3NH(CH3)+2Cl-具有很高的表面活性。

2.2 抗凝析油泡排劑的研制

圖1 (C4F9SO2NH(CH2)3NH(CH3)+2Cl-溶液的γ-lgc曲線(25℃)

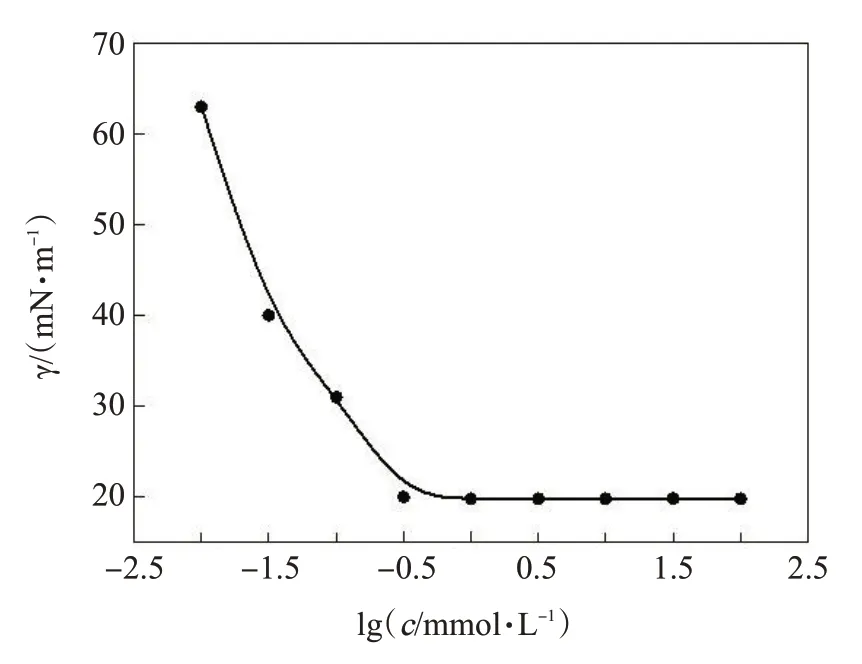

以實驗室自制起泡劑(月桂酰胺丙基甜菜堿與α-烯基磺酸鈉的質量比為10∶1)為基礎,按不同質量比將氟碳表面活性劑(C4F9SO2NH(CH2)3—NH(CH3)+2Cl-加入自制起泡劑中,采用礦化度200000 mg/L的礦化水配制為質量分數為0.3%的溶液,在80℃下測定溶液的起泡性能(初始起泡高度H0)和穩泡性能(5 min 后泡沫高度H5),結果如表1所示。從表1 可知,隨著合成氟碳表面活性劑加量的增大,由實驗室自制起泡劑與合成氟碳表面活性劑復配的泡排劑溶液的初始起泡高度H0和5 min后泡沫高度H5呈先增大再減小的趨勢,當二者質量比為15∶1時,起泡劑的初始起泡高度H0和5 min后泡沫高度H5均達到最高,說明在該質量比下,實驗室自制起泡劑與合成氟碳表面活性劑之間存在最佳的協同效應。因此,將實驗室自制起泡劑與氟碳表面活性劑按質量比15∶1復配得到的抗凝析油泡排劑PQ-Y。

表1 合成氟碳表面活性劑加量對起泡劑的泡沫性能影響

2.3 泡排劑PQ-Y在不同溫度下的泡沫性能

由于出水氣井的地層溫度較高,所研制的泡排劑PQ-Y需要在地層高溫條件下具有較高的起泡能力與穩泡能力。用礦化度200000 mg/L的礦化水配制的質量分數為0.3%的抗凝析油泡排劑PQ-Y在不同溫度下的起泡性能和穩泡性能測試結果如表2所示。從表2可以看出,隨著溫度的升高,泡排劑溶液的初始起泡高度H0和5 min后泡沫高度H5均略有下降,但下降幅度較小。不過,所研制的抗凝析油泡排劑PQ-Y溶液在95℃的高溫下的H0和H5仍然分別高達183 mm 和175 mm,這說明抗凝析油泡排劑PQ-Y 具有較高的起泡性和穩泡性,可以應用于不同溫度的出水氣井的泡沫排水采氣。

表2 抗凝析油泡排劑PQ-Y在不同溫度下的泡沫性能

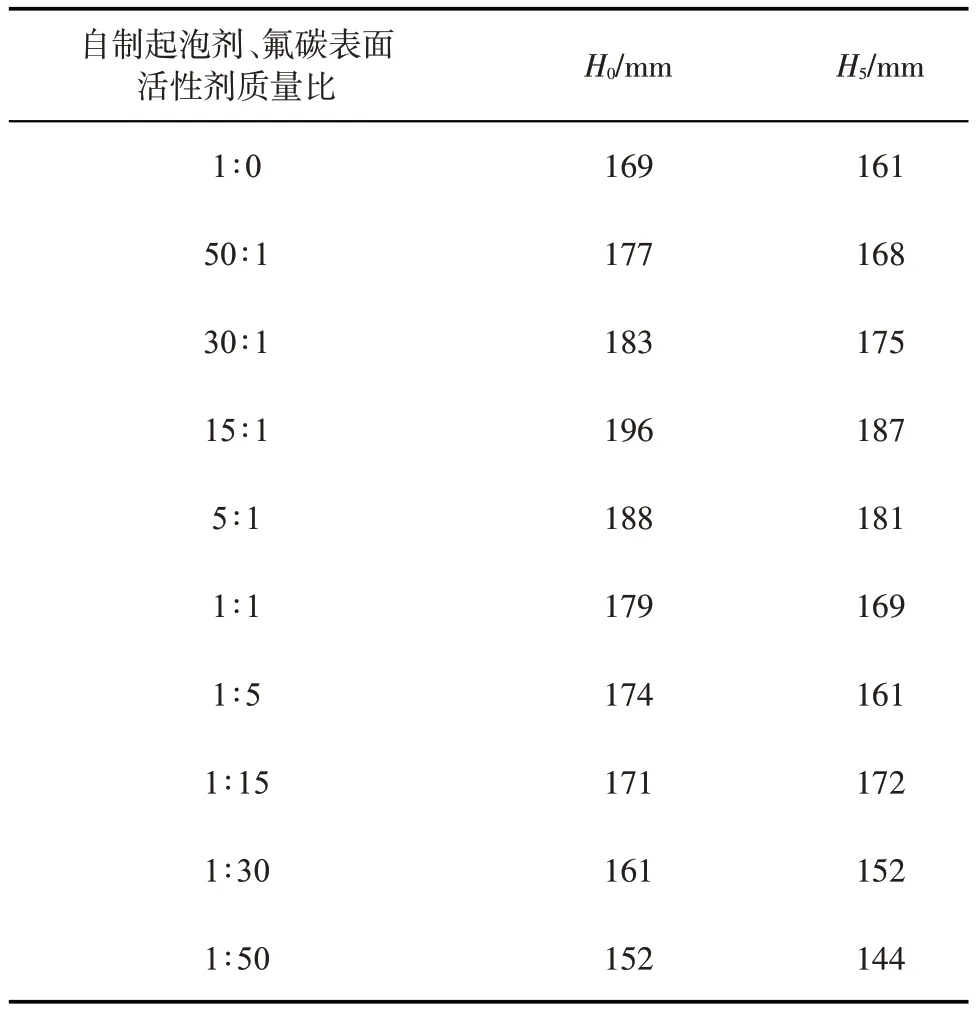

2.4 泡排劑PQ-Y的抗高溫分解性能

用礦化度200000 mg/L的礦化水配制的質量分數為0.3%的泡排劑PQ-Y在一定的高溫下熱滾18 h后,泡排劑溶液的泡沫性能見表3。從表3 可知,經高溫老化18 h后,泡排劑PQ-Y 的起泡能力、穩泡能力基本未受影響,在160℃老化18 h后泡排劑PQ-Y的溶液的初始起泡高度H0和5 min后泡沫高度H5仍分別高達194 mm 和186 mm,這說明該泡排劑具有良好的抗高溫分解的性能,可用于超高溫深井的泡沫排水。

表3 泡排劑PQ-Y在不同溫度下老化后的泡沫性能(測試溫度80℃)

2.5 泡排劑PQ-Y在不同礦化度下的泡沫性能

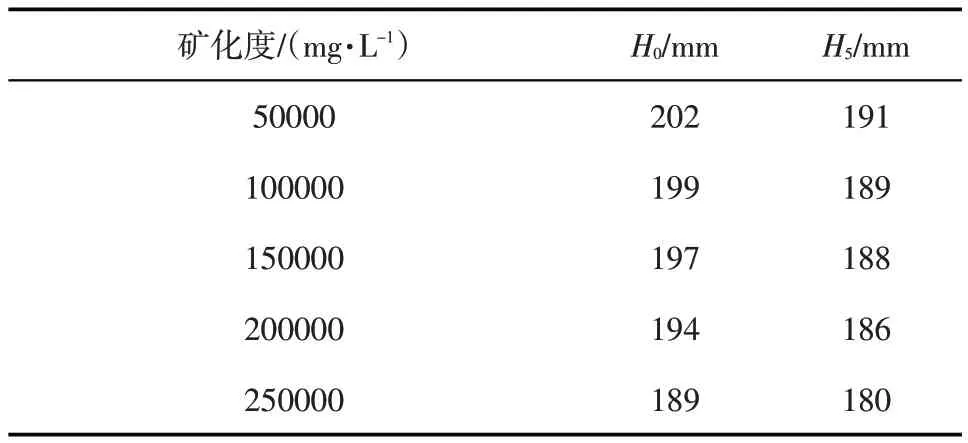

在80℃下,采用不同礦化度水配制的質量分數0.3%的泡排劑 溶液的泡沫性能見表4。從表4 可以看出,隨礦化度的增加,泡排劑PQ-Y溶液的初始起泡高度H0和5 min后泡沫高度H5呈現微弱下降趨勢,在礦化度高達250000 mg/L 時,泡排劑PQ-Y 溶液的H0和H5仍分別高達189 mm和180 mm,可見泡排劑PQ-Y 具有優良的耐鹽性。泡排劑PQ-Y 選用的表面活性劑均是離子型表面活性劑,其極性基團為強電解質離子頭基,電離狀況不受溶液中其它電解質的影響,表面活性劑分子自身的離子基團與其電離出的平衡離子構成雙電層,產生靜電排斥力,從而阻止液膜進一步變薄,降低氣泡的聚并率,增加氣泡穩定性。

表4 抗凝析油泡排劑在不同礦化度下的泡沫性能

2.6 泡排劑PQ-Y在不同凝析油含量下的泡沫性能

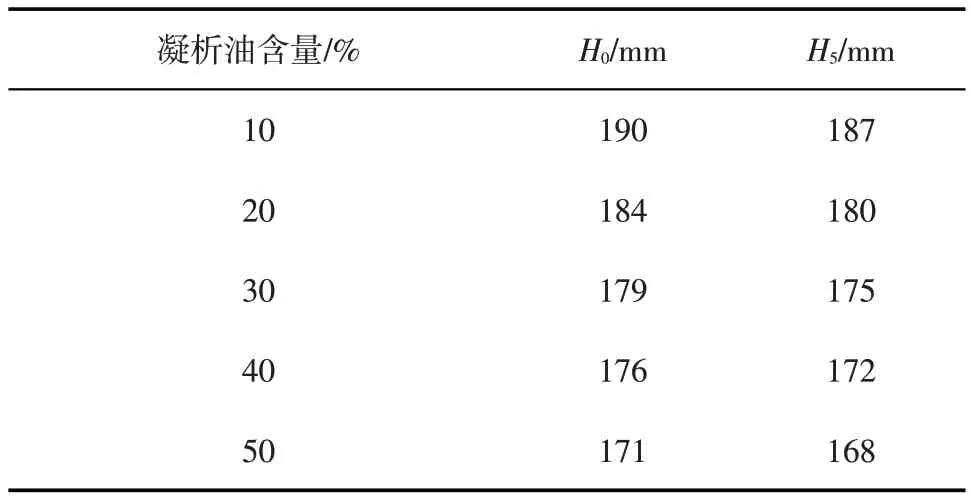

凝析油對泡沫的抑制和破壞體現在以下3個方面:①凝析油吸附在氣泡液膜上使得表面活性劑分子離開水氣界面而進入油相,從而降低液膜上表面活性劑的有效濃度,導致液膜排液;②凝析油在水氣界面膜鋪展或乳化成小油珠,破壞泡膜完整性,使得氣體在氣泡之間擴散,增加氣泡的聚并率;③凝析油的加入會增大油水相界面的面積從而增加體系能量,使得體系不穩定。向用礦化度為200000 mg/L 的礦化水配制的質量分數為0.3%的泡排劑PQ-Y 溶液中加入一定體積分數(10%、20%、30%、40%、50%)的凝析油(用石油醚代替),然后考察凝析油含量對泡排劑泡沫性能的影響,結果見表5。從表5 可以看出,隨凝析油含量的增加,泡排劑PQ-Y 溶液的初始起泡高度H0和5 min 后泡沫高度H5呈現微弱下降的趨勢,但在凝析油含量高達50%時H0和H5仍然較高,分別為171 mm 和168 mm,這說明所合成的氟碳表面活性劑具有較強的抗凝析油效果,泡排劑PQ-Y 在高凝析油含量下的泡沫性能仍然較好,可以滿足凝析油出水氣井的排水采氣需求。由于氟碳鏈既具有疏水性又具有疏油性,與碳氫表面活性劑相比,氟碳表面活性劑從水溶液中遷移至溶液表面所需的能量更低,因此在濃度很低時就能使大量分子聚集在表面,使得CF3疏水基團整齊規整地排列在氣-液界面,從而發揮極強的降低表面張力的能力,賦予泡排劑抗凝析油性能。

表5 泡排劑PQ-Y在不同凝析油含量下的泡沫性能

2.7 泡排劑PQ-Y的攜液能力

為考察研制的抗凝析油泡排劑的攜液能力,向用礦化度為200000 mg/L的礦化水配制的質量分數為0.3%的泡排劑PQ-Y 溶液中加入一定體積分數(10%、20%、30%、40%、50%)的凝析油,泡排劑溶液的攜液能力測試結果如圖2 所示。從圖2 可知,泡排劑溶液的攜液能力隨著泡排劑濃度的增加呈先增加后降低趨勢,質量分數為0.5%時,泡排劑溶液的攜液力最強。這是因為在泡排劑質量分數小于0.5%時,隨著表面活性劑濃度的增加,表面張力持續下降,生成的泡沫數量不斷增多,泡沫的含液量不斷增加,因此攜液能力不斷增加;而當泡排劑的質量分數大于0.5%時,隨著濃度的繼續增加,泡沫的含液量不斷減小,致使泡沫“脆性”增加,泡沫反而變得不穩定,因此攜液力下降。隨著凝析油含量的增加,泡排劑的攜液率降低幅度較低,證明所研制的抗凝析油泡排劑PQ-Y可以滿足不同凝析油含量出水氣井的排水采氣需求。

圖2 抗凝析油泡排劑的攜液率評價曲線

3 現場應用效果

本次現場試驗選取來自東北龍鳳山氣區和四平氣區的3 口氣井,該3 口井目前都處于積液期或積液較為嚴重的狀態,且井筒出液分析結果顯示凝析油含量超高(龍鳳山北201-XY 井含油高達60%)。現場試驗分兩個階段進行:第一階段,提高泡排劑的加注頻率,泡排劑PQ-Y用量為0.3%,每隔3 天注一次,每次注入25 L,排出井筒積液;第二階段,根據當前的水氣比和日產水量,摸索、優化并建立適合單井的泡排制度,每隔3天注一次,每次注入20 L,以維護氣井穩定生產。本次現場先導試驗施工有效率100%、日產氣增幅為22%數56.1%,排水量增幅為63.6%數88.9%,油套壓差降低12%數22.6%,降本增效作用顯著。圖3 為龍鳳山北201-XY井的泡排生產曲線。從圖3可以看出,泡排施工期間,平均產氣量由7256 m3/d 提高到11329 m3/d,提高了56.1%;平均油套壓差由2.66 MPa降至2.38 MPa,下降了10.5%,試驗結果表明,所研制的泡排劑PQ-Y 有較好的抗凝析油能力,可在凝析油含量較高的出水氣井中起到很好的排液增氣效果,可做大規模推廣應用。

圖3 龍鳳山北201-XY井泡排施工生產曲線

3 結論

針對龍鳳山氣區出水氣井高溫高含量凝析油的特點研制的一種抗高含量凝析油泡排劑PQ-Y,以合成的能明顯改善傳統的碳氫表面活性劑性能的陽離子氟碳表面活性劑(C4F9SO2NH(CH2)3—NH(CH3)+2Cl-作為抗凝析油因子,將其引入由兩性離子表面活性劑月桂酰胺丙基甜菜堿為起泡劑主劑、α-烯基磺酸鈉為助劑組成的起泡劑體系中制備而成。

泡排劑PQ-Y在溫度150℃、凝析油體積分數≤50%、礦化度≤250000 mg/L 條件下的起泡、穩泡及攜液性能均較高,可以滿足目標區域排采需求。在東北龍鳳山和四平氣區的3口井的先導試驗施工有效率100%、日產氣量、排水量大幅增加,油套壓差下降明顯,降本增效作用顯著,證明研制的抗凝析油泡排劑可以滿足超高含量凝析油出水氣井的排水采氣需求,可做大規模推廣應用。