28K多用途船主機滑油投油方案

賈洪軍 滕曉巖

摘? 要:船廠建造的28K多用途船主機采用6S40ME-B電噴主機,電噴主機控制液壓油取自滑油系統,主機投油質量的優劣不僅直接影響主機的重要摩擦部件的壽命,同樣也影響到燃油供給系統,因此合理的投油方案是至關重要的。該文從船廠的實際操作過程及投油效果出發,介紹了整個主機滑油系統投油前的準備工作、投油過程控制以及投油檢驗標準。

關鍵詞:投油;電噴主機;多用途船

中圖分類號:U664? ? ? ? ? 文獻標志碼:A

0 引言

隨著船東對大型貨船節能、降低成本越來越重視,大型低速二沖程主機也越來越受到船東的青睞,使用越來越多,低速二沖程主機在船廠的建造過程中滑油系統清洗尤顯重要,因此制定合理的投油方案才能保證主機的正常運行。

該方案設計適用于6S40ME-B電噴主機滑油系統的串油清洗。

目的:經過對主機滑油系統管路中管件、附件及閥件進行沖洗,以去除制造、安裝過程帶來的機械雜質,確保主機滑油系統的安全正常運行。

1 主機滑油系統管路清洗工藝

1.1 主機滑油管路系統清洗說明

(1)系統串油清洗應連續進行,并不時用木錘或振動器沿管線敲擊管子,特別是焊接部位和彎頭處,便于加速管壁污物的脫離。

(2)為了獲得令人滿意的流量,推薦通過滑油系統,兩個油泵都在其最大容量下工作,但不高于濾器的最大容量。雷諾數應保證大于3000,使油在管路中形成紊流,提高清洗的效率。

Re=21220×Q/(V×D)

Q—排量(L/min)。

V—油的黏度(cSt) 。

D—管子的直徑(mm)。

(3)為了改進清潔度,在整個清洗過程中,主機滑油分離機連續運轉,通過分離機加熱器來保持油是熱的(40 ℃~45 ℃)。

(4)主機滑油系統串油過程中,使用主機滑油泵,泵的吸入處必須有有效的過濾保護措施以防止其損壞。所使用的油料為系統用油。

2 管路清洗前的準備工作

(1)主機滑油泵應能投入使用。

(2)所有系統的管子在上船前,所有的敞口應做好有效的封閉;在船上安裝過程中,施工部門應做好監督,以防止異物、臟物等進入管路。

(3)打磨、清洗主機滑油循環艙

將主機油底殼至滑油循環艙的管路封堵,防止異物、污物進入主機滑油循環艙。打磨、清洗主機滑油循環艙,最后采用面團黏等方法將主機滑油循環艙內部處理干凈,保證死角無殘余物。經船東報驗認可后封艙。

(4)沖洗前柴油機的清潔和準備工作(不沖洗主軸承和十字頭)開始沖洗前,十分重要的是,徹底清除掉柴油機內部的顆粒(鐵屑、焊接顆粒等)。

在清洗柴油機內部時,將主軸瓦、十字頭瓦油孔盲死,并去除防銹油。清潔后,用260目綢布包覆十字頭、主軸承與曲柄之間的間隙。

清潔必須手工用蘸有清潔液的軟布進行。

應清潔機架、機座、油底殼、連桿和曲軸內部各處的肋板和壁面。

為了獲得高的清潔度,清洗人員進入機內進行清潔工作時應穿膠鞋(如纖維制成的)外套常用鞋套。

必須強調柴油機內的清潔為優先考慮的事,并在滑油投油沖洗前證明柴油機內部已經清潔。

(5)根據系統原理圖,檢查管系的完整性及法蘭接頭是否正常。

(6)臨時管路應在車間制作和清洗干凈,然后根據管系原理圖將臨時管串接到系統中。

(7)為了保護泵,在串油進行前,應在主機滑油泵的吸口端設置粗濾器,在濾器中設置200目以上的濾網。

(8) 在系統管路連接完畢后,被短接的設備必須做好有效的封閉和保護,以防止臟物進入和損壞。

(9)去除2.3中主機油底殼管路的封堵物。2.1~2.8項經船東和主機服務工程師確認滿意方可投油。加油后,該油作為主機潤滑用油,不再換新油。

3 串洗方法

3.1 清洗順序

為了確保通過濾器和離心分油機從外部管系中去除污物,推薦以下列步驟來進行清洗工作:

機外管系清洗,但不沖洗軸承和十字頭。

機內管系清洗。

3.2 系統管路的串油清洗

3.2.1 第一階段

機外管路清洗,但不沖洗軸承和十字頭。

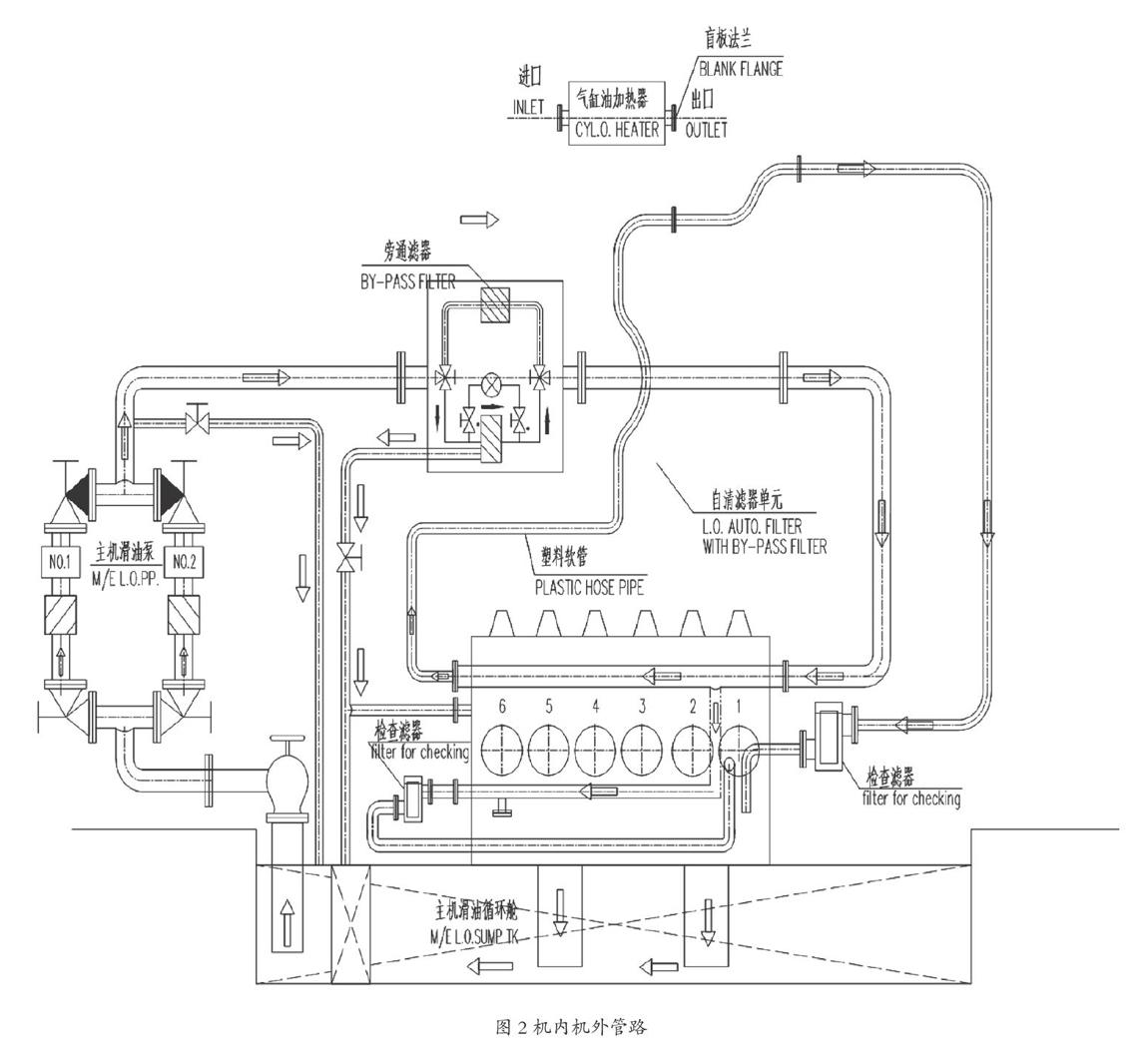

將主軸瓦、十字頭瓦油孔盲死(需經主機服務工程師確認)。外部串油管路(如圖1所示)由主滑油管路(通過主機油底殼與主機滑油循環艙構成完整沖洗回路)和主機滑油分油機管路組成。兩部分同時串油,直至油品達到要求,并經主機服務工程師檢驗合格。

臨時管路進主機自由端第一個防爆蓋。油管進機需采用90°彎頭向下,油不能沖洗十字頭及連桿大端。一缸曲柄盤車至排氣側對面(左面)。

滑油自清濾器前期不參加沖洗,可通過旁通濾器(將濾芯取出)形成回路。清洗一定時間后,根據管路的清潔情況,決定何時將滑油自清濾器接入系統進行清洗。

將管路系統連接完畢,確認管路已安裝完整并經密性試驗提交驗收。

參與投油清洗的滑油循環柜內部經人工擦拭干凈,并用膠泥或面筋仔細清潔。向滑油循環柜注入適量的系統用潤滑油,使用主機滑油循環泵對整個系統進行串油清洗,并排除管系中的空氣。所注入的油量應保證充滿管系,并且剩余在油柜中的部分能夠保證沖洗工作的正常進行。在啟動投油泵進行投油過程中,應隨時注意該油泵運轉是否保持良好。

最初24小時清洗之后,50 μm網孔的濾袋改用10 μm~25 μm甚至更小網孔的濾袋(象6 μm)。

目測濾袋,認為很干凈時,再繼續串油2 h,然后按照“4 檢驗要求”檢查其清潔度,并經主機服務工程師的認可。

在外部系統連接到柴油機上之前,油介質和外部系統應通過檢查包和推薦顆粒計數法進行清潔度檢查。

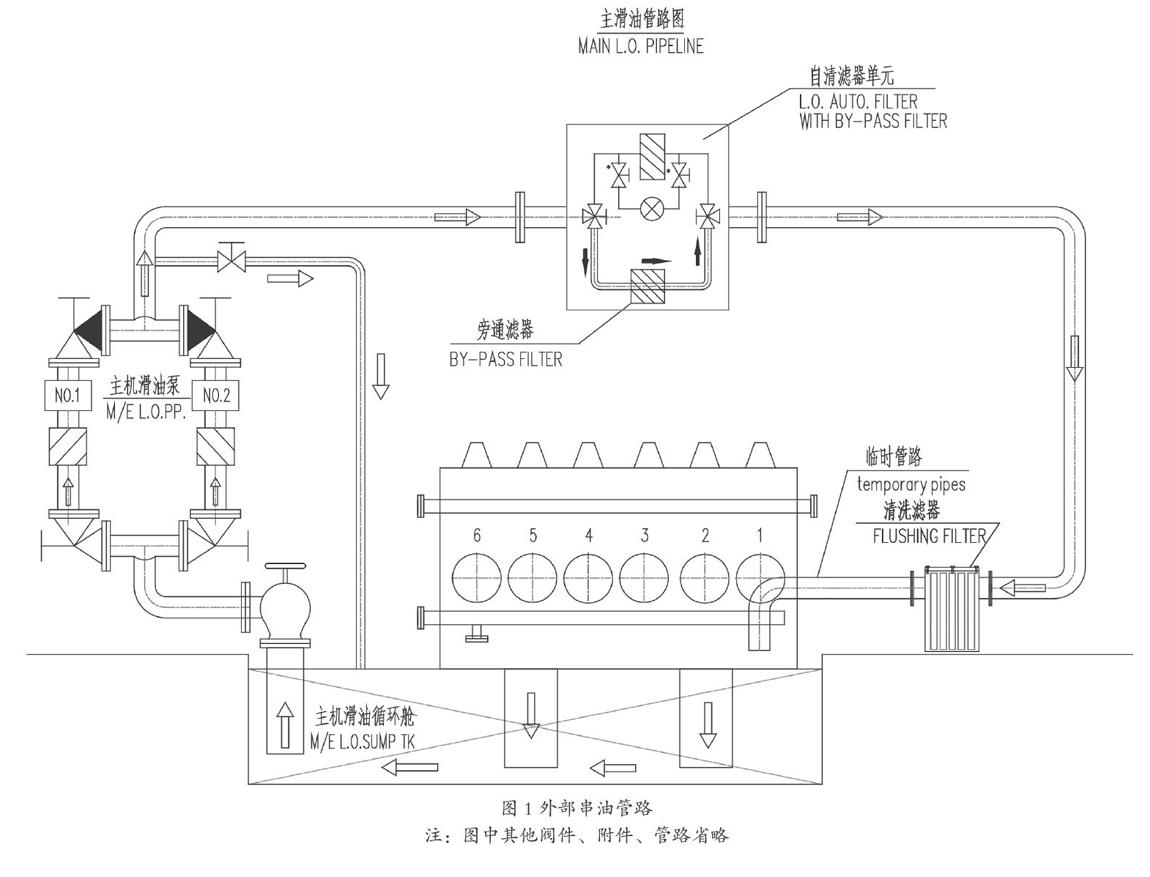

3.2.2 第二階段:機內管系清洗

第一階段經主機服務工程師認可后,將系統中所有閥件、附件及管路予以連接如圖2所示,恢復到正常的工作狀態。使用系統的各濾器等設備,對整個系統進行循環:包括主滑油管路和主機滑油分油機管路;從主機機帶活塞冷卻油管末端接一臨時塑料管至主機氣缸油加熱器出口,氣缸油加熱器到主機管路斷開;主機內象主滑油管高壓部分、推力軸承等用盲板予以盲死。需特別注意:主機具體要盲死的進出口需經主機服務工程師確認。

在滑油總管進入主機端串接臨時濾器用以凈化和檢查沖洗油。沖洗油不應進入主機內部潤滑部位。

拆開每個主軸承、活塞等的進油支管,在各個進口、出口端安裝盲法蘭,并經主機服務工程師確認。將盲法蘭編號并且由專人負責安裝和拆卸,采用飛濺式泄放。沖洗油通過主機油底殼管路回到主機滑油循環艙。沖洗油不應進入主機內部各軸承的潤滑部位。清洗一定的時間,經主機服務工程師認可,按“4 檢驗要求”進行。

在準備工作完成后、在船東確認的情況下,開關相應的閥,起動主機滑油循環泵,排出系統中的空氣,對整個系統進行清洗。

要定期取油樣進行化驗以確定串油清洗的時間。

目測濾袋,認為干凈時, 取油樣進行化驗。

當油樣化驗很干凈時,再繼續串油2小時,當清潔程度穩定不變時,在船東在場的情況下,取油樣(油樣的取出原則:在濾器的吸入側)。取樣滑油隨船東和主機服務工程師一起送至檢驗部門檢驗(在實驗室化驗期間,應通知船東或主機服務工程師在場)。待化驗結果經主機服務工程師和船東認可后,主滑油系統管路清洗結束。

4 檢驗要求

油樣在實驗室化驗后,其清潔程度滿足ISO 4406級別≤19/15范圍之內,系統管路的串油清洗可以被接受和認可。

參考文獻

[1]汪行,劉鋒.大型集裝箱船舶的滑油系統設計與動態建模[J].艦船科學技術,2019(4):54-58 .