蚌埠奧體中心景觀塔筒中筒混合結構施工關鍵技術

胡舜,王靜峰,王新樂,黃星海,張治,金磊

(1.合肥工業大學土木與水利工程學院,安徽 合肥 230009;2.蚌埠市重點工程建設管理中心,安徽 蚌埠 233000;3.中建八局第三建設有限公司,江蘇 南京 210000)

0 引言

近年來,隨著我國的體育事業的蓬勃發展以及各個地區工程建設水平的不斷提高,奧體中心的面積和規模日趨龐大,整體規模朝著綜合化和復雜化方向發展。景觀塔作為奧體中心的標志性構筑物之一,造型新穎別致,藝術氣息濃厚,建筑形式上與奧體中心其他建筑物相輔相成,可以顯著提升奧體中心的整體形象極大突出區域的精神內涵。

景觀塔的結構形式多樣,如青島世園會標志性景觀塔[1]采用傳統的筒體結構;江蘇常州紫荊公園摩天輪景觀塔[2]采用超大無幅式圓環鋼結構;煙臺市景觀塔[3]采用內框架與外網筒結合的復雜超限結構。因為結構形式的多樣性,景觀塔的施工方法也具有很大的靈活性,如長樂首占營前新區市體育中心的鋼筋混凝土結構景觀塔[4]采用超高模板支撐施工;常州指環型景觀塔[5]創新性應用了桅桿兩側對稱豎立懸臂安裝的施工方法;Feng[6]等研究了支腿和帶式桁架系統在核心筒剪力墻中的應用。

蚌埠奧體中心景觀塔作為第十四屆安徽省省運會舉辦場地的標志性建筑之一,下部塔基采用筏板基礎,上部塔身采用具有較好抗震性能的內筒混凝土剪力墻和外筒扭曲斜交鋼網格結合的“筒中筒”混合結構體系,具有造型新穎、結構復雜,鋼結構構件重量大、規格多等特點。為了確保景觀塔整體結構在施工階段的安全性,同時保障結構在使用階段的適用性、穩定性和耐久性,本文研究了蚌埠奧體中心景觀塔下部筏板基礎溫度與裂縫控制、上部塔身內筒混凝土剪力墻液壓爬模施工以及外筒鋼結構框架整體液壓提升和安裝一系列創新性施工關鍵技術。本文的研究成果可為類似工程提供參考依據。

1 蚌埠奧體中心景觀塔工程概況

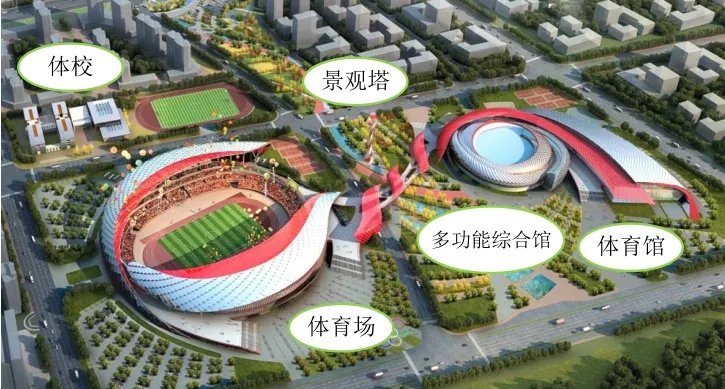

蚌埠奧體中心項目位于蚌埠市龍子湖旁,由體育場、體育館、多功能綜合館、體校和景觀塔組成,總建筑面積為144751 m2。蚌埠奧體中心景觀塔位于奧體中心西北角,毗鄰奧體中心多功能體育館(見圖1)。蚌埠奧體中心景觀塔的整體設計融入了火焰的元素,塔身通體紅白相間,呈現出火炬的優美造型。景觀塔建筑占地面積為535 m2,建筑層數16層,其中地下1層,地上15層,標準層高5.4 m,塔頂標高98.85 m。

圖1 蚌埠奧體中心

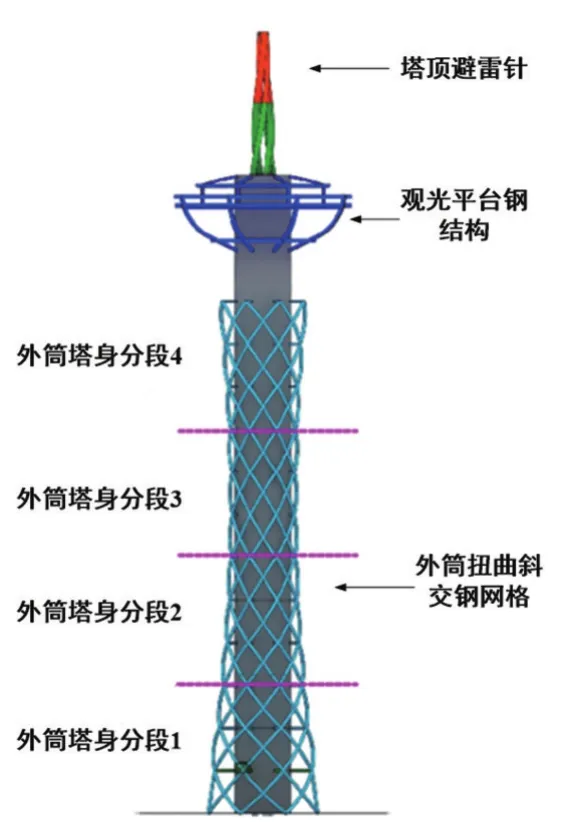

景觀塔塔基采用筏板基礎,基礎筏板由厚度800 mm、半徑12.85 m的圓形底板和尺寸為17.8 m×11.8 m的不規則扇形底板成。塔身采用內筒混凝土剪力墻和外筒扭曲斜交鋼網格結合的“筒中筒”混合結構體系,其中內筒混凝土剪力墻由外圈半徑為3400 mm、墻厚為300 mm的圓形混凝土剪力墻和內圈尺寸為 2.48 m×2.48 m,墻厚為300 mm的方形電梯井構成;外筒鋼結構框架由扭曲的斜交鋼網格、觀光平臺鋼結構以及塔頂避雷針三部分組成。景觀塔整體結構如圖2所示。

圖2 景觀塔結構立面圖

外筒扭曲斜交鋼網格由16根截面尺寸為? 140×10的圓管螺旋向上組成;觀光平臺鋼結構主要由環向箱型梁及徑向H型鋼梁組成;塔頂避雷針由四根螺旋向上的三角形截面鋼管組成。外筒鋼結構框架在X型吊裝單元中心點通過H型徑向鋼梁連接內筒混凝土剪力墻,同時內筒混凝土剪力墻和方形電梯井之間設置現澆混凝土旋轉樓梯。

2 施工技術難點

蚌埠奧體中心景觀塔的筒中筒混合結構的施工全過程主要包括:景觀塔下部筏板基礎施工、上部塔身內筒混凝土剪力墻液壓爬模施工、上部塔身外筒鋼結構高空吊裝等多個施工階段。其施工技術難點可以歸納如下:

(1)筏板基礎混凝土溫度與裂縫控制難度大

本工程基礎筏板由半徑12.85 m的圓形底板和尺寸為17.8 m×11.8 m不規則扇形底板成,厚度為800 mm,混凝土強度等級為C40。筏板基礎混凝土平面澆筑面積約為535 m2,混凝土體積較大,水泥在水化過程產生大量集中水化熱,并且由于混凝土的導熱性能較差導致大體積混凝土在結構內部不斷堆積熱量從而產生混凝土內外溫差,進而容易使筏板基礎混凝土產生溫度裂縫。筏板基礎混凝土在施工過程中的溫度與裂縫控制是保障結構安全性的難點之一。

(2)內筒圓形混凝土剪力墻液壓爬模施工精度要求高

在高聳建筑例如高大筒倉結構的施工中,液壓爬模施工工藝因為其具有安全可靠、節約成本、效率高效等諸多優點受到廣泛青睞。本工程為了保證景觀塔圓形筒體的垂直度精度和混凝土觀感,對景觀塔內筒混凝土剪力墻結構采用液壓爬模施工工藝。由于景觀塔內筒為半徑3400 mm且具有一定弧度的圓形混凝土剪力墻,對于模板系統的制造精度和液壓系統的穩定性要求高。

(3)外筒鋼結構液壓同步提升施工安全要求高

外筒鋼結構構件總共重量約400 t,為了控制鋼結構構件在安裝過程中由于自重對景觀塔整體結構的應力和變形產生的影響在允許的彈性范圍內,同時考慮到場地條件限制,本工程對塔頂避雷針以下的鋼結構部分采用“劃分結構單元+地面拼裝+整體液壓同步提升”的方法安裝。液壓同步提升技術對地面鋼構件拼裝精度和構件提升點的設計要求高。

(4)空間彎曲構件的制作和定位難度大

景觀塔外筒鋼結構的環向聯系梁采用圓形截面鋼管,構件外形尺寸較大且具有一定弧度,不同曲率拼接段的加工精度大,現場場地限制對高空定位安裝作業精度要求高。

3 施工關鍵技術

3.1 筏板基礎大體積混凝土的溫度與裂縫控制

目前國內對大體積混凝土主要有在混凝土表面覆蓋塑料薄膜、草席等保溫材料的保溫法和在內部預埋水管進行冷卻的降溫法,除此以外蓄水養護也是一種經濟可行的養護手段。考慮到施工場地的限制,結合本工程的結構特點,采取了以下措施進行溫度和裂縫控制:

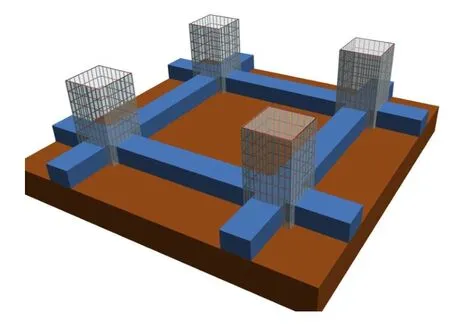

(1)本工程采用一次連續澆筑法澆筑筏板基礎(見圖3),可以避免分段澆筑產生的施工縫的對筏板基礎抗震性、抗滲性和整體性的不利影響。同時一次連續澆筑法具有節省工期和人力、施工簡便、造價經濟、有效減少結構質量裂縫等特點。

(2)考慮到筏板基礎對于混凝土的性能要求,同時為了降低水泥水化作用帶來的內外溫差,本工程采用外摻25%的Ⅰ級粉煤灰的525#普通硅酸鹽水泥;并且為了避免基礎混凝土在凝結硬化過程表面出現干縮裂縫摻入10%的膨脹劑。粗集料采用粒徑在5 mm~25 mm范圍內的卵石碎石以改善骨料級配從而減少水泥用量。

(3)考慮到施工場地限制、工期進度以及工程造價等因素,在混凝土養護過程中采取保溫法以控制基礎混凝土內外溫差不超過25℃。在基礎混凝土凝結硬化階段初期用噴霧器在其表面噴灑少量水,隨后在其表面依次覆蓋防水塑料薄膜、草席以保持混凝土表面濕潤,防止出現干縮裂縫。

圖3 筏板基礎示意圖

雖然上述一系列措施可以有效地控制混凝土內外溫差導致的裂縫。由于施工過程中溫度干擾因素較多,為了更好地進行溫度控制和裂縫防治,使用MⅠDAS/GEN根據實際工況對基礎混凝土的溫度波動以及應力情況進行模擬分析以指導養護工作。

由于本工程筏板基礎形狀奇異不規則,故截取了部分基礎對其澆筑混凝土之后的1000 h進行典型分析,為了更加真實地模擬大體積混凝土的傳熱過程,將地基選用具有比熱和熱傳導特性的材料進行建立。根據《地下工程防水技術規范》[7],當無具體設計要求時,大體積混凝土內部和表面溫差不宜超過25℃。

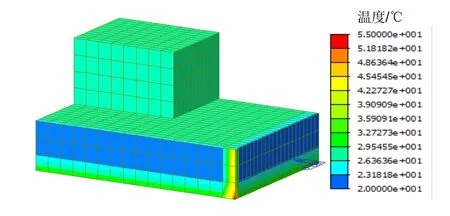

根據實際工程經驗要求,溫度場的計算結果一般需看第 4、5、7、10、15、30 天等的溫度場。圖 4 是第4天基礎的溫度等值線圖。由圖可知,地基由于比熱容對外界環境的溫度的緩沖以及熱傳導等因素的影響,總體溫度較低維持在20℃左右;基礎由于水化作用放熱,溫度明顯高于地基,但是由于筏板基礎厚度較薄為800 mm,基礎總體溫度維持在26~32℃之間。

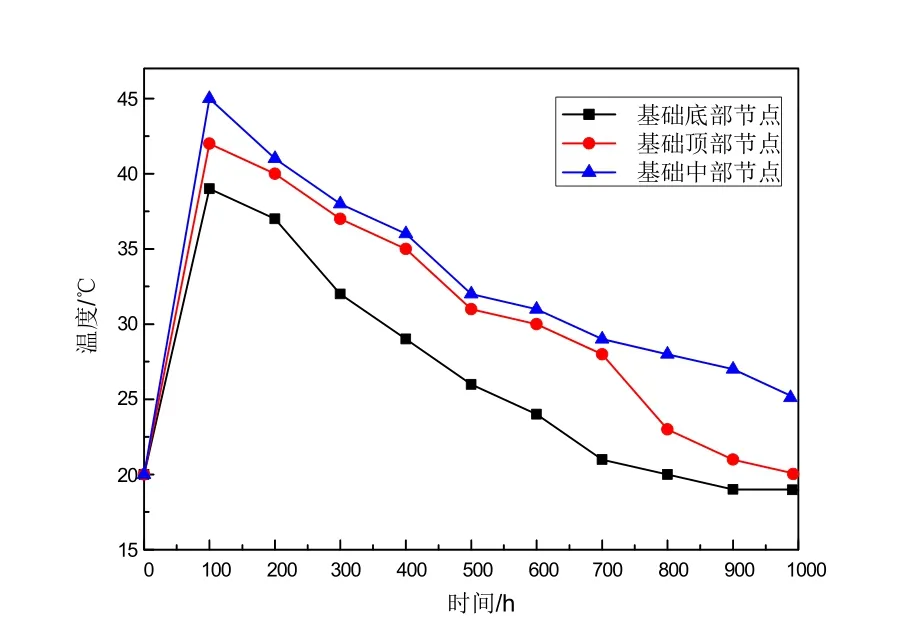

圖5為基礎1000 h內頂部、中部、底部三個節點的溫度變化:本工程澆筑的混凝土在第4天(100 h)達到最高溫度,隨著熱量通過對流和傳導散失,溫度下降趨勢明顯,1000 h內外溫差不超過25℃,符合規范的要求,可以有效地控制裂縫的出現。

圖4 筏板基礎第4天溫度等值線圖

圖5 筏板基礎1000h溫度變化圖

基礎在溫度變化的同時也會帶來整體應力的變化,我們對基礎在澆筑混凝土之后1000 h的溫度應力進行了模擬分析。

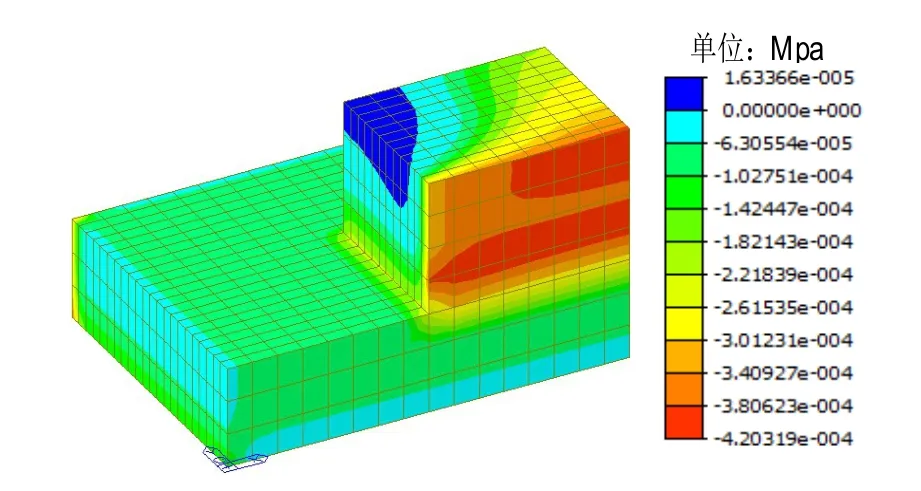

圖6為基礎第4天的溫度應力云圖,基礎最大溫度應力為1.48 N/mm2,不超過混凝土的抗拉強度設計值1.71 N/mm2。

圖6 筏板基礎第4天等效溫度應力云圖

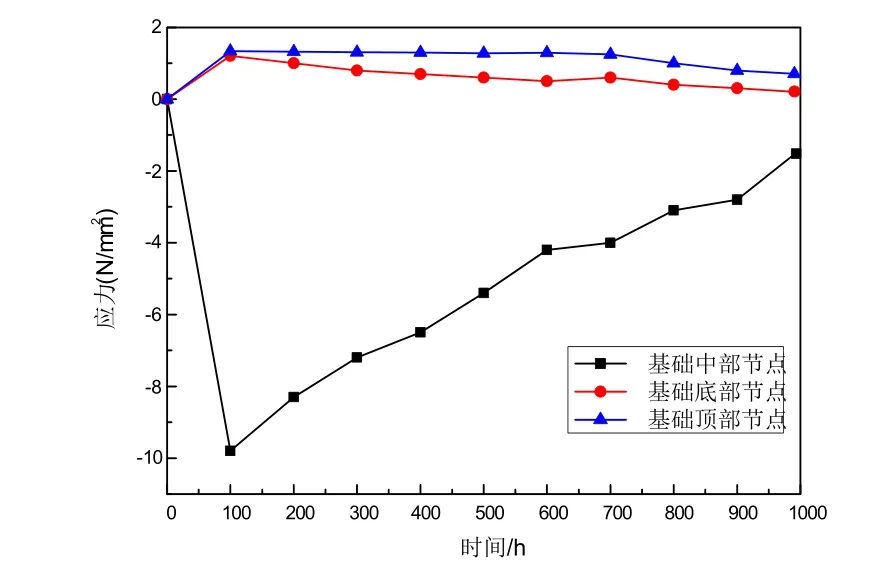

圖7為選取的筏板基礎混凝土頂部、中部、底部三個節點1000 h內溫度應力的變化:基礎混凝土由于水化作用溫度升高而體積膨脹受到地基的約束作用從而在大部分混凝土內產生壓應力;基礎頂部上表面和底部下表面由于和空氣發生對流以及與地基進行熱傳導,溫度下降速度快于內部混凝土而產生溫差進而產生拉應力。第100 h的溫度壓應力和拉應力均上升至最大值,其中基礎頂部最大拉應力1.34 N/mm2小于混凝土的抗拉強度設計值1.71 N/mm2;基礎中部最大壓應力9.8 N/mm2小于混凝土的抗壓強度設計值19.1 N/mm2,可以有效地控制溫度裂縫的出現。

圖7 筏板基礎1000小時溫度應力變化圖

筏板基礎的裂縫防治和溫度控制具有密不可分的關系,溫度控制是裂縫防治的關鍵。本工程從溫升控制的角度出發,采取了一系列施工措施有效地控制了水泥水化熱和筏板基礎混凝土內外溫差對于大體積混凝土裂縫的影響,并且采用有限元溫度模擬以指導筏板基礎混凝土的養護工作。

3.2 核心筒混凝土剪力墻液壓爬模施工

景觀塔是蚌埠奧體中心的標志性建筑物之一,其特殊的“筒中筒”結構形式以及核心筒墻體對垂直度的嚴格要求使得墻體施工工藝的選擇極為重要。

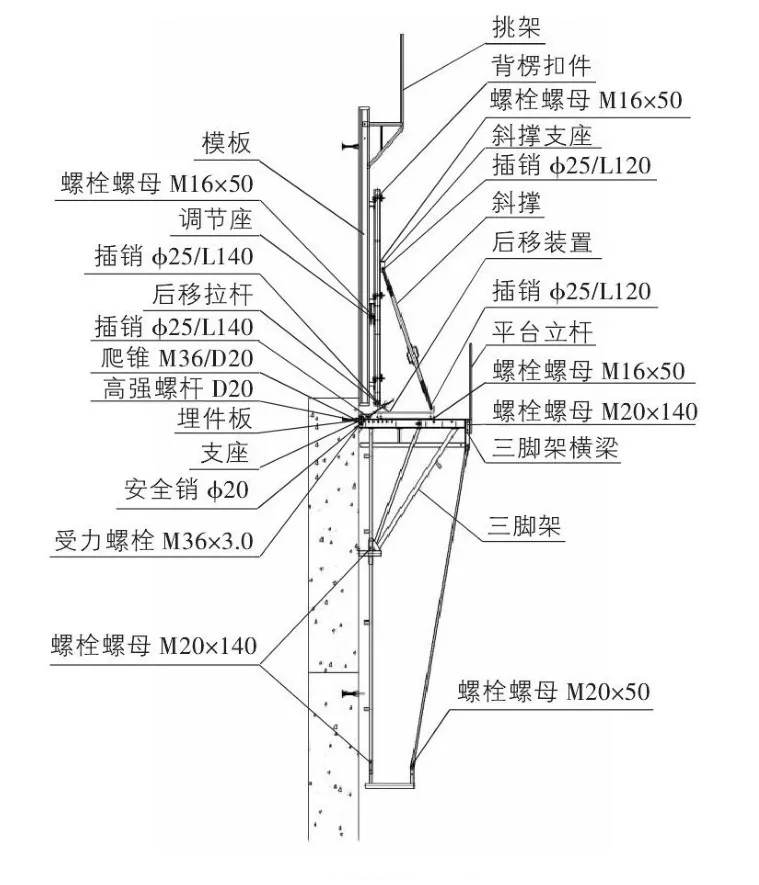

液壓爬模施工工藝利用自身液壓動力裝置將模板和工作平臺整體提升,液壓爬模系統主要由錨固系統、爬升導軌、液壓系統、模板、承重架組成,系統結構示意圖如圖8所示。液壓爬模對施工技術水平的要求較高,目前主要運用于高層建筑混凝土核心筒等高聳結構的施工。如蕪湖華倫廣場[8]采用核心筒液壓爬模技術進行混合框架一鋼筋混凝土核心筒混合結構體系的施工;潘浩[9]等使用Midas分析模擬了帶加強層的框架-核心筒結構的施工全過程以保證施工的安全性。

本工程工期緊張且其外筒鋼結構框架+內筒混凝土剪力墻核心筒的結構形式具有一定的復雜性,如果按照內筒核心筒墻體與外筒鋼結構框架同步施工的常規方法將難以如期履約,所以內筒核心筒需先于外筒鋼結構施工,采用液壓爬模施工可以在滿足核心筒與外筒鋼結構不等高施工的同時,也使其可以有層次、同步且協調的施工,可以在滿足工程高質量要求的同時確保工程項目計劃按期執行。

圖8 液壓爬模系統結構示意圖

同時液壓爬模施工技術也可以在現場場地和大型機械等因素限制的情況下解決塔式起重機現場調配困難的問題,具有安全性高、施工周期短、施工進度快、施工組織合理等優點。

本工程核心筒為外圈半徑為3400 mm、墻厚為300 mm的圓形混凝土剪力墻。考慮到傳統鋼質模板生產周期長且安裝工藝復雜,本工程采用了新型造型木圓柱模板:通過嚴格控制的高溫條件將可彎曲的木質復合模板按照一定模數定型成契合核心筒曲表面尺寸的弧度,適用于曲面筒體建筑物混凝土的澆筑。該造型木圓柱模板由兩個外加緊固箍的木質半圓形模板組裝而成(見圖9),具有重量輕、易組裝、便于施工等優點,極大的提高了工作效率。

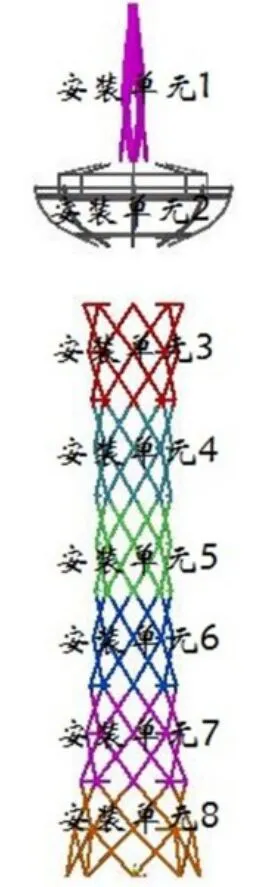

考慮到墻體垂直度、表面平整度及陰陽角的質量要求,本工程景觀塔內筒核心筒混凝土剪力墻結構從第三層開始采用液壓爬模施工工藝,方形電梯井和旋轉樓梯采用定型木模進行混凝土澆筑,具體施工流程如表1所示。

圖9 造型木圓柱木模板示意圖

表1 內筒核心筒混凝土剪力墻液壓爬模施工流程

3.3 外筒鋼結構分段吊裝

景觀塔外筒鋼結構可以分為三大部分,第一部分是塔身外筒扭曲斜交鋼管網架,鋼結構網架在X型吊裝單元中心點通過徑向鋼梁與內筒混凝土結構相連;第二部分是69.21~80.98 m標高處的蓮花造型觀光平臺;第三部分是塔頂四根螺旋向上的三角形截面避雷針構件。鋼結構網架主要構件為尺寸為100×10的Q345B圓管鋼管,觀光平臺梁構件采用H300型鋼,景觀塔鋼結構總用鋼量約360 t。

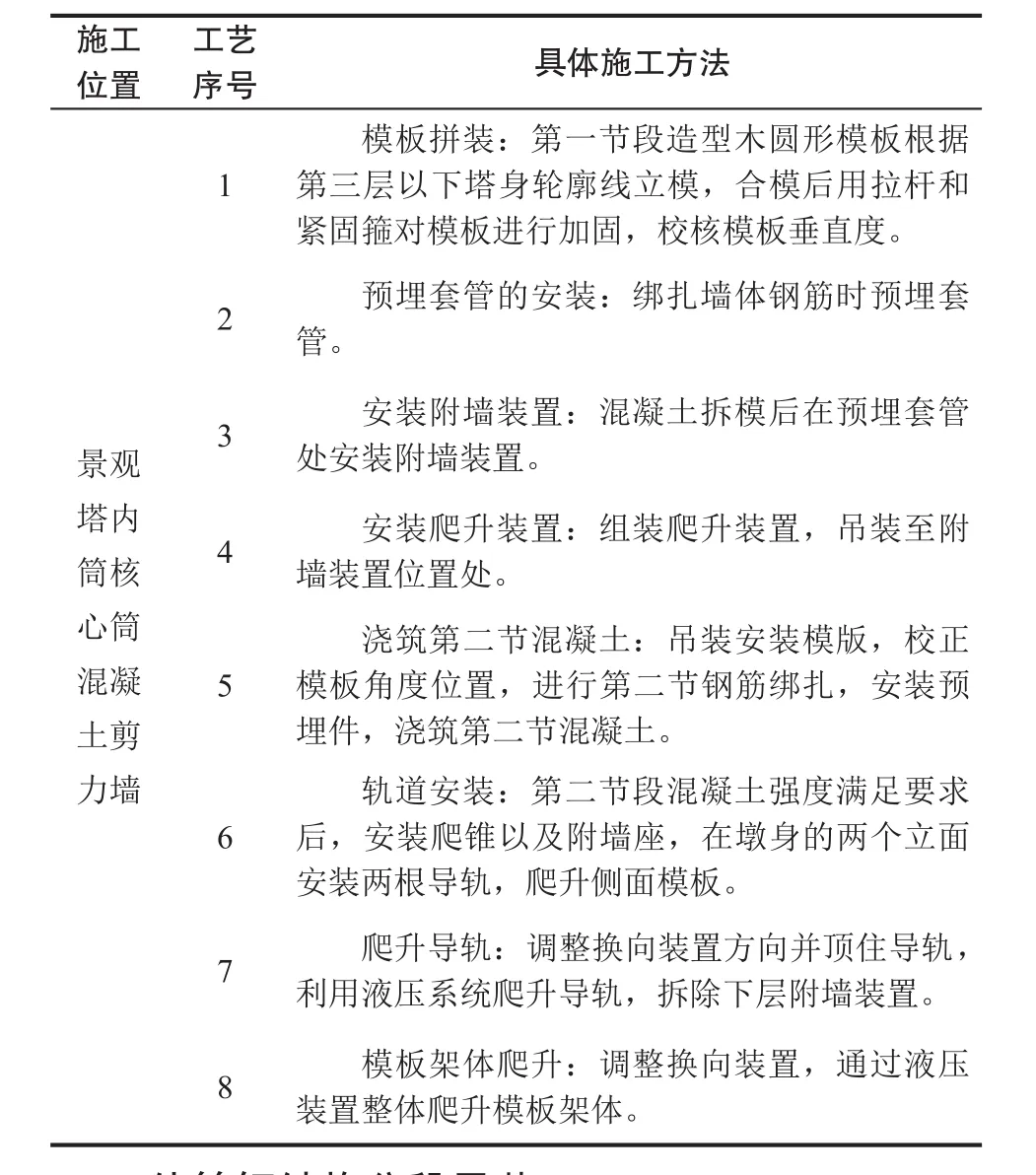

在內筒混凝土剪力墻進行液壓爬模施工的同時可以交叉進行外筒鋼結構框架的安裝。景觀塔外筒鋼結構造型奇特不規則,存在超長、超重、不規則、傾斜彎曲等構件,并且由于塔身在豎直方向截面尺寸的變化導致鋼結構安裝難度較大。為確保安裝過程的精確性和安全性,根據結構形式對景觀塔塔頂避雷針以下鋼結構部位采用“劃分結構安裝單元+地面拼裝+整體液壓同步提升”的方法安裝,而塔頂避雷針鋼結構工程量僅為25.7 t,劃分為2個分段構件便可以滿足施工組織要求,故采用500 t塔吊在1個臺班內完成吊裝工作。

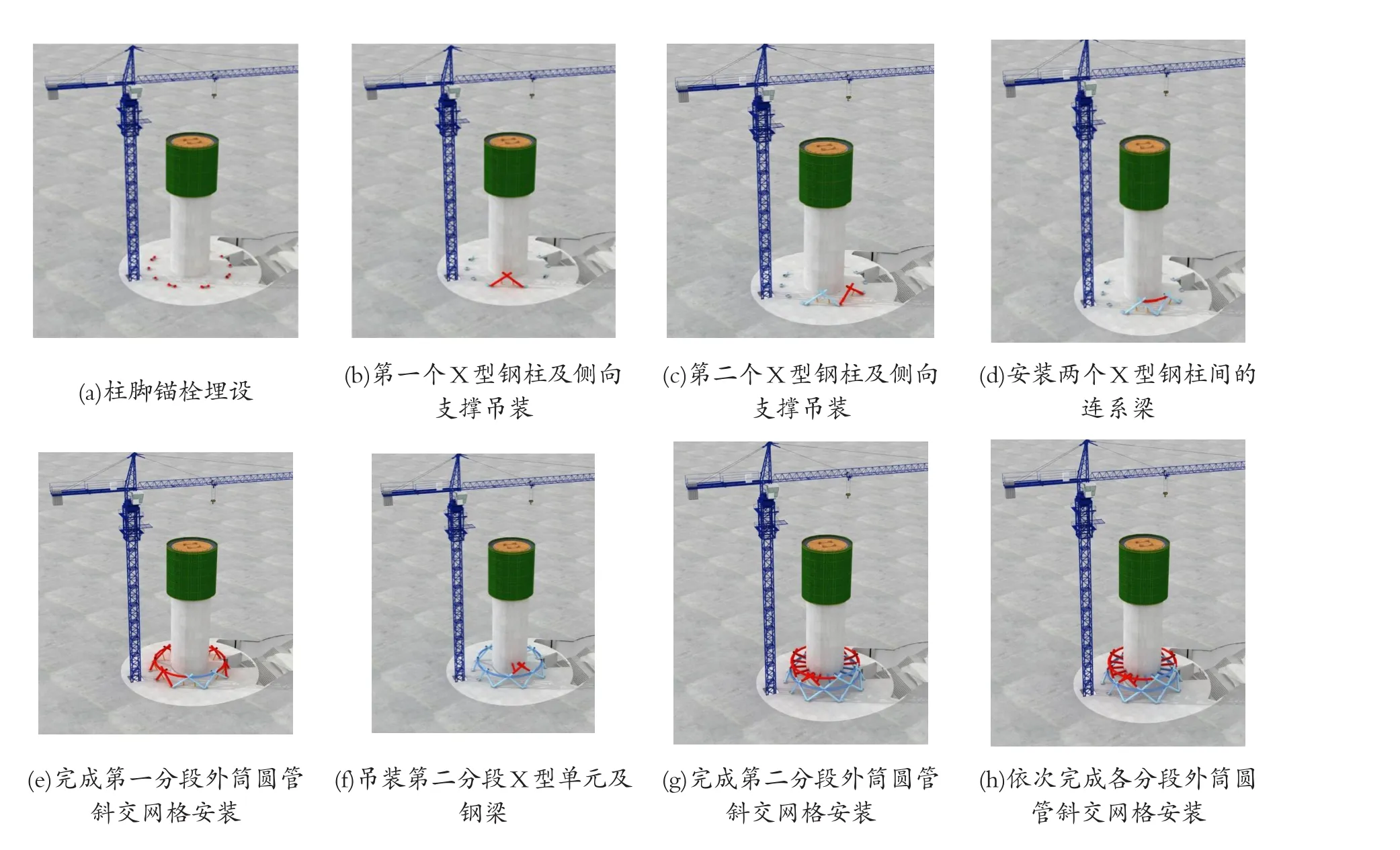

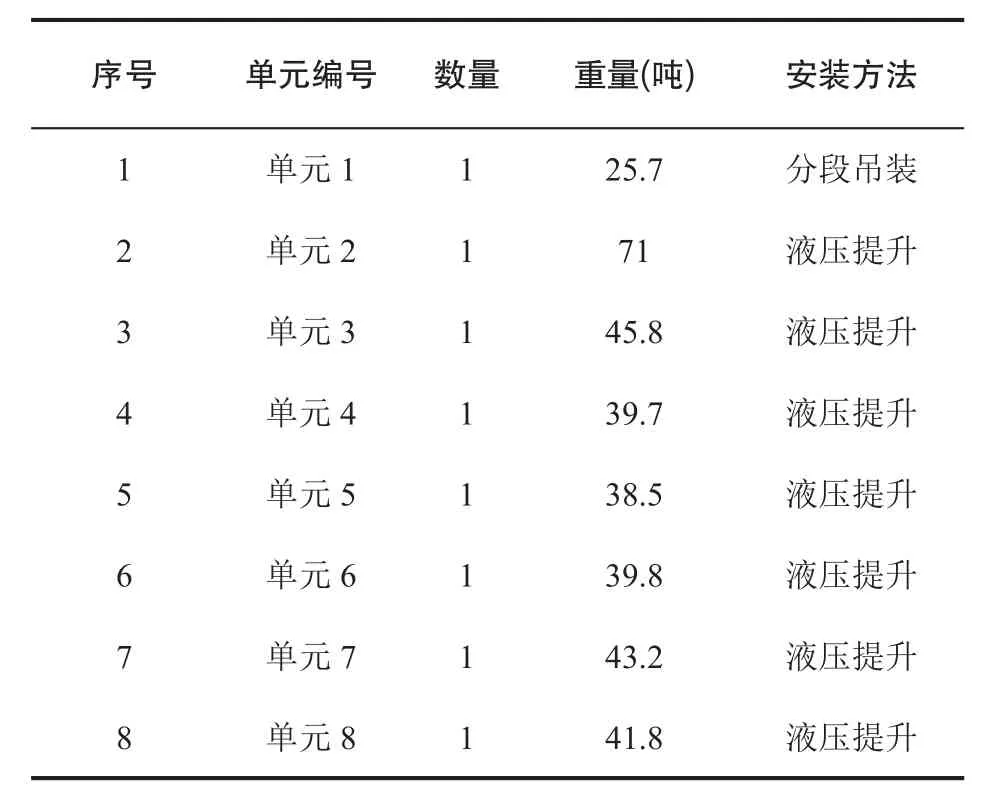

為了進一步優化施工組織,將外筒鋼結構自上而下分成8個安裝單元以方便吊裝,安裝單元劃分立面圖如圖10所示。外筒鋼結構構件運至現場后,先將構件在地面預拼裝成X型吊裝單元,再利用500噸塔吊進行吊裝,按照X型吊裝單元(側向支撐)→徑向鋼梁→X型吊裝單元(側向支撐)→徑向鋼梁→環向連系梁的順序完成外筒圓管斜交網格鋼結構的吊裝,具體吊裝流程圖如圖11所示。各安裝單元工程量以及安裝方法如表2所示。

圖10 安裝單元劃分立面圖

3.4 外筒鋼結構框架施工全過程模擬

采用Midas/Gen有限元軟件建立了蚌埠奧體中心景觀塔筒中筒混合結構的整體計算模型(見圖12),對景觀塔外筒鋼結構框架施工全過程進行了模擬分析。

圖11 景觀塔外筒鋼結構主要吊裝順序

表2 安裝單元工程量以及安裝方法

該有限元分析模型由656個節點和385個單元組成,塔身外筒扭曲斜交鋼管網架中環向連聯系梁、徑向鋼梁、豎向鋼梁以及塔頂避雷針等構件均采用梁單元建立,均采用Q345B鋼材,鋼材強度設計值為345 MPa。鋼管網架的環向連系梁和徑向鋼梁以及避雷針使用截面尺寸為?140×10和? 140×20的圓鋼管;豎向鋼梁使用截面尺寸為H150×400×8×10 的 H 型鋼梁。

圖12 蚌埠奧體中心景觀塔有限元分析模型

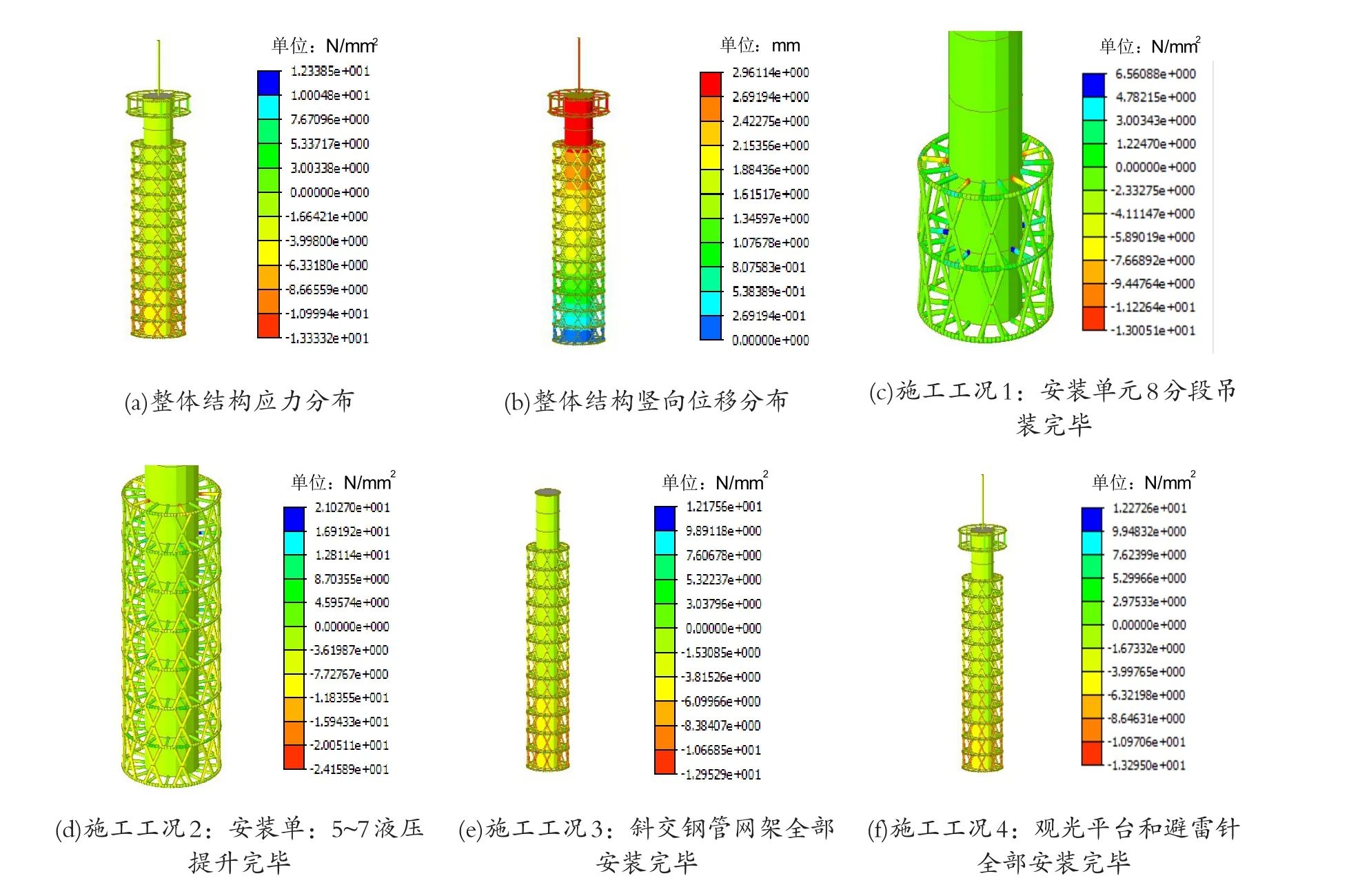

施工全過程模擬主要分析鋼結構構件自重在施工階段對景觀塔整體結構產生的應力和位移情況。由于景觀塔外筒鋼結構自上而下被劃分8個安裝單元,每個安裝單元的施工都會引起其他單元構件的應力和位移情況的變化。根據《鋼結構設計標準》的規定,本項目設置了相應預警值:①鋼構件的應力限值為345 MPa;②鋼梁懸挑端與懸挑端根部位移值的差值應小于2 L/250。

通過分析可以得到部分施工工況下景觀塔的應力和位移分布情況(見圖13),由模擬分析結果可知景觀塔外筒鋼結構框架在施工過程中的桿件應力最大值為12.34 MPa,構件懸挑端與根部位移值最大差值為2.96 mm。模擬結果有效驗證了蚌埠奧體中心景觀塔筒中筒結構所采用的施工方法和施工順序可以滿足設計的要求,能夠保證結構施工全過程的安全性。

蚌埠奧體中心景觀塔主要施工過程模擬見圖12,由圖可知景觀塔在自重荷載作用下自上而下拉應力逐漸減小,壓應力逐漸增大,施工全過程鋼結構構件最大應力值為-24.2 MPa;整體結構豎向位移值自上而下逐漸減小,施工全過程構件最大豎向位移值為29.6 mm。

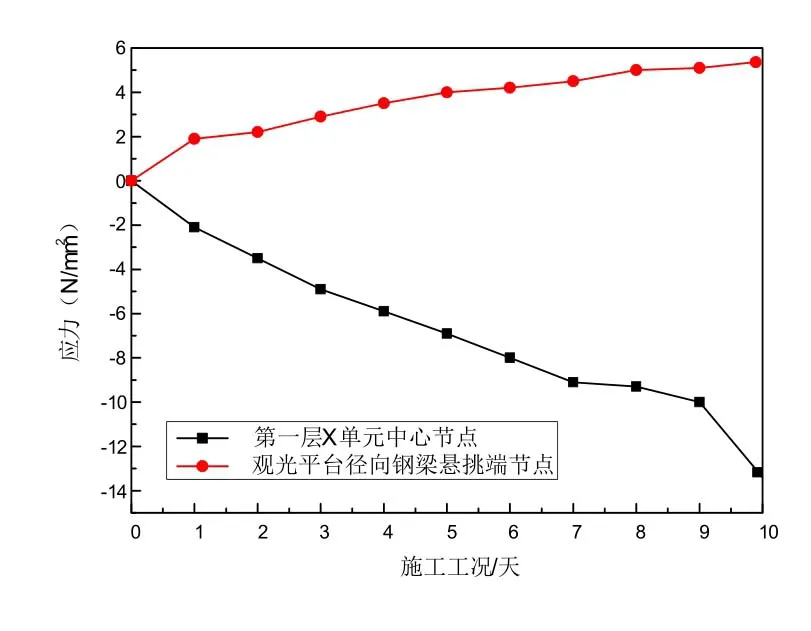

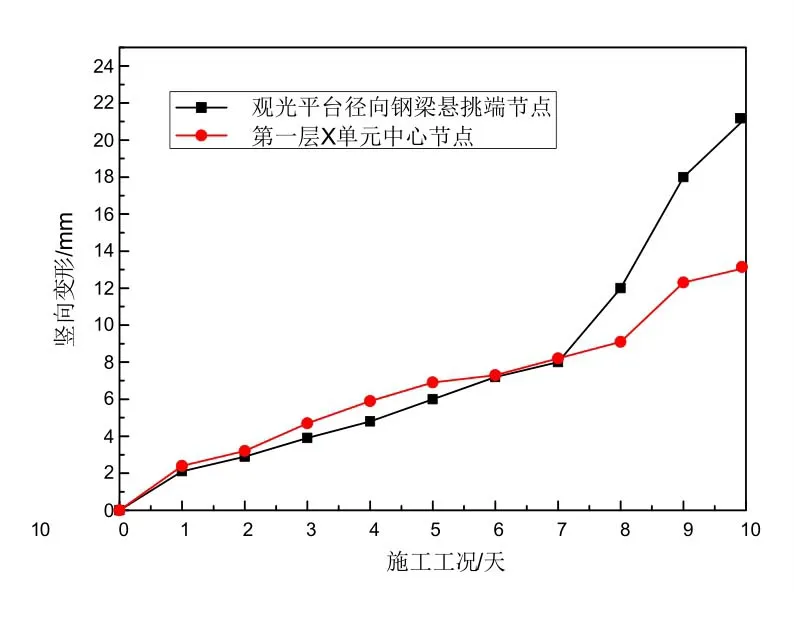

選取景觀塔整體計算模型第一層X單元中心節點和蓮花造型觀光平臺徑向鋼梁懸挑端節點,分析兩個節點在共同施工工況的應力和豎向變形模擬結果(見圖14和圖15)。第一層X單元中心節點的壓應力隨著施工工況的推進逐漸增大,最大壓應力可達-13.4 MPa;節點的豎向變形也隨著施工工況的推進不斷增加,最大豎向變形可達13.3 mm。觀光平臺徑向鋼梁懸挑端節點的應力變化規律則呈相反趨勢,節點所受拉應力隨著施工工況的推進逐漸增加,最大拉應力可達5.34 MPa;節點的豎向變形隨著施工工況推進而不斷增加,最大豎向變形為21.2 mm。施工全過程構件的應力值和豎向變形值均滿足《鋼結構設計規范》[10]的規定,較好地驗證了施工過程的安全性和合理性。

4 結論

景觀塔“扭曲斜交鋼網格外筒—混凝土剪力墻內筒”混合結構的施工難度系數較大,需要結合工程特點和現場實際情況綜合分析后選擇合理、經濟、高效的施工方案,以滿足復雜的現場條件和工期要求。

圖13 蚌埠奧體中心景觀塔的主要施工過程模擬

本文主要對蚌埠奧體中心景觀塔筒中筒混合結構的現場施工關鍵技術進行深入分析,介紹了下部筏板基礎大體積混凝土溫度與裂縫控制、上部塔身內筒混凝土剪力墻液壓爬模施工以及外筒鋼結構框架整體液壓提升和安裝一系列施工步驟;采用Midas/Gen建立了景觀塔的整體計算模型,對景觀塔外筒鋼結構框架的施工全過程進行了深入的力學分析和數值模擬,闡述了外筒鋼結構施工全過程中構件應力和結構位移的變化規律。

圖14 測點應力模擬分析結果

圖15 測點豎向變形模擬分析結果

工程實踐和模擬分析結果均表明這一系列施工技術高效、合理、安全,可以有效保障工程質量和施工安全,可以為我國類似的復雜筒體塔混合結構的施工提供可靠的參考依據。