基于PLC步進算法的計時控制應用

文/張環 高瑋 歐陽明 邱昌耀

1 計時控制指令及原理

PLC控制方式種類繁多,本文以應用最廣泛的步進及計時控制方式作為研究對象,深入分析其工作原理及研究應用。PLC步進控制其實就是大多數場合所使用到的“啟保停”,里面包含了幾個非常基礎的指令Set,Reset;而如果需要將步進控制方式應用得更加廣泛,需要借助計時控制指令;PLC步進計時控制最基本的指令是S_ODT(延時通計時器)和S_OFFDT(延時斷計時器),其他很多復雜計時都是在此基礎之上進行擴展編程的。

在CPU的存儲器中,為定時器保留有存儲區。該存儲區為每一個定時器地址保留一個16Bit的字。梯形圖邏輯支持256個定時器,利用時鐘計時刷新定時器字,按照系統規定的時間間隔為單位減少給定時間值,一直到時間值等于“0”。

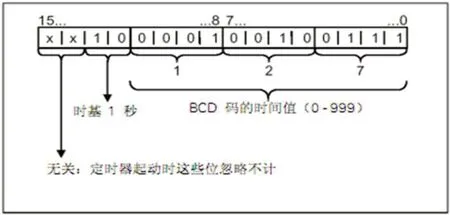

對于時間值:定時器字的位0至位9包含二進制碼的時間值,時間值按單位個數給出。時間刷新按時基規定的時間間隔為單位減少時間值。時間值逐漸連續減少,一直到0.時間值可以以二進制,十六進制和BCD格式輸入累加器1的低位字。

W#16#wxyz

S5T#aH_bM_cS_dMS

--- 其中:W = 時基(即時間間隔或分辨率)

xyz = 二-十進制格式的時間值

H = 小時,M = 分鐘,S = 秒,MS = 毫秒;a,b,c,d由用戶定義,時基自動選擇,時間值按其所取時基取整為下一個較小的數,輸入的最大時間是9990秒,或者2H_46M_30S.

定時器單元中的位組態:當定時器啟動時,定時器單元的內容用作時間值。定時器單元的位0至位11為二-十進制格式的時間值。位12和位13包含二進制碼的時基。定時器單元的內容(如圖1所示),其中定時器值為127,時基為1秒。

圖1

2 步進控制的程序編寫及長鏈條自動加油機控制設計

很多工業工廠內都存在大型機械長鏈條系統,既然是大型機械設備,就需要潤滑,而國內很多都是直接在鏈條控制系統外額外再采購一套國外的自動加油系統(應用比較廣泛是SKF公司),這種進口設備是通過一種小型控制器,通過單片機算法,得出鏈條的運行狀態進行計時和計數自動加油。但是這種設備核心是一個黑匣子,不僅價格昂貴,采購周期長,并且維護成本也很高。基于以上情況,我們通過研究其工作模式,計劃在PLC中,通過優化步進計時和計數功能,自主完成其同樣的功能。

圖2

圖3

圖4

圖5

圖6

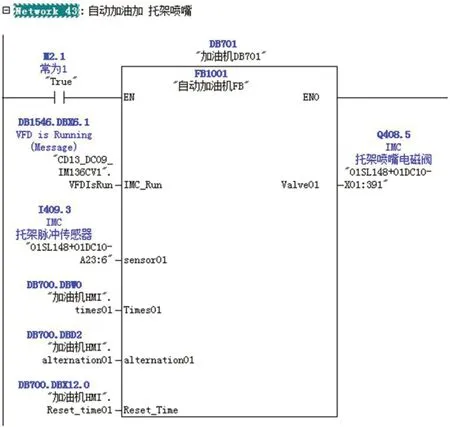

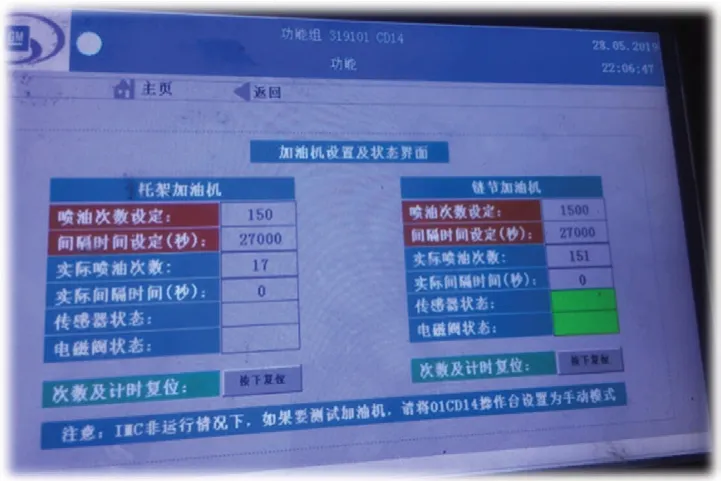

一般來說,加油機需要檢測鏈條運行信號,噴油次數,噴油間隔和噴油持續時長。加油機通過檢測到鏈條運行信號,對關鍵部位進行噴油(噴油時間可調),一直持續到設定的噴油次數后,會進入間隔等待模式,等待噴油間隔時間結束后,再次進入噴油模式,這個是一個無限循環的過程。在理解其工作模式后,我們研究通過PLC完成了一個可以實現同樣的功能的程序功能塊(如圖2所示),并且實現了在HMI控制面板上參數設定的功能(如圖3所示)。

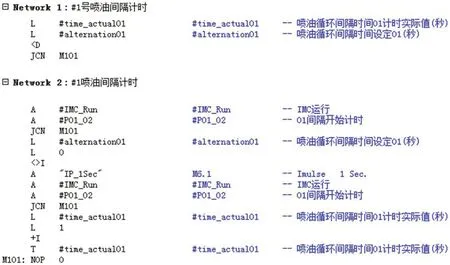

我們將鏈條運行信號,噴油檢測傳感器信號,噴油次數,間隔時間作為輸入信號放到功能塊的輸入引腳,而噴油電磁閥作為功能塊輸出引腳。在功能塊內部步進算法程序編寫(如圖4所示)及算法優化(如圖5所示)。

通過PLC強大的編程運算能力,將本來看起來神秘無比的SKF進口控制邏輯完全透明化,也是基于PLC本身的步進和計時功能的深度研究的成果,不僅便捷了設備人員的操作和維護,更加大大降低了設備成本的支出。

3 步進計時控制的工藝設備系統智能分段關機

主機廠之前設備都是系統內最后一臺車離開系統之后,設備才開始關機;設備人員經過研究發現,可以通過實時記錄最后一臺車的位置,可以提前分段關機;經過程序改進,在程序里面實時監控車輛位置,當系統最后一臺車進入時,開啟設備分段關機模式,此時前處理系統就根據最后那臺車的實時位置,一步一步將系統進行分段關閉,此處我們在程序改進上對于步進計時也是一個非常典型的應用,不需要花費太多的成本,就可以年節省設備能源消耗約200萬元RMB,同時也優化了設備運行方式(如圖6所示)。

由此可見,基于PLC步進算法的計時控制研究具有很強的實際應用價值,不僅提供了復雜的邏輯編程方法,同時也為企業帶來巨大的經濟價值。