納米SiO2超高強高流態混凝土及改性機理

高英力 彭江柯 何倍 曲良辰 方灶生

摘要:通過正交試驗提出納米超高強高流態混凝土的膠凝材料配合比設計參數,并研究了納米SiO2的摻入對傳統摻硅灰、粉煤灰超高強水泥基膠凝材料強度及工作性能的影響。在保證水膠比不變的條件下,開展了混凝土配合比試驗,并研究了納米SiO2對混凝土抗壓強度的影響及其微觀機理。結果表明:超高強高流態混凝土中膠凝材料最優比例為:納米SiO2:硅灰:粉煤灰:水泥=1:8:20:71;在膠凝材料為600~1 000 kg/m3的范圍內,隨著其摻量的增加,混凝土流動度不斷增加,抗壓強度先增大后減小,當其摻量為800 kg/m3時,抗壓強度最大。分析認為,納米SiO2、硅灰與粉煤灰形成的三元多尺度堆積體系能優化粉體材料在混凝土中的微集料密實填充效應,納米SiO2的二次水化反應也有效改善了硬化水泥石的微觀結構,并優化其形態分布,進一步增大其強度。

關鍵詞:超高強高流態混凝土;正交設計;配合比;納米SiO2;改性機理

中圖分類號:TU528? ? ? ? ?文獻標識碼:A? ? ? ? ? ?文章編號: tm-201807057

Abstract:The design parameters of cementitious materials mixture ratio of nano ultra-high strength and high-flow concrete were proposed by orthogonal test, and the influence of nano-SiO2 on the strength and workability of traditional ultra-high strength cement-based material doped silica fume and fly ash was studied. Under the condition of keeping the water-binder ratio constant, the concrete mix proportion test was carried out. Afterwards, the effect and mechanism of nano-SiO2 on the compressive strength of concrete were studied. The results indicated that the optimum ratio of cementitious material in ultra-high strength and high-flow concrete is: nano-SiO2: silica fume: fly ash: cement 1:8:20:71. Within the scope of 600~1000kg/m3, its fluidity has increased with the increase of cementitious material, the compressive strength first increases and then decreases, the maximum compressive strength of cementitious material is 800kg/m3. It is concluded that the ternary multiscale stacking system formed by nano-SiO2, silica fume and fly ash can optimize the compaction effect of powder materials in concrete micro-aggregates, and the secondary reaction of hydration reaction of nano-SiO2 also improve the micro-structure of hardened cement stone and optimize its morphology distribution, further increased its strength.

Keywords: ultra-high strength and high-flow concrete; orthogonal design; mixture ratio; nano-SiO2; mechanism

隨著科學技術的迅速發展以及基礎設施的不斷完善,超高強混凝土自研發以來逐漸被廣泛應用于諸多領域,如超高層建筑、大跨徑橋梁、海岸工程及其他大型承重結構中,因此,對超高強混凝土(混凝土28 d抗壓強度>100 MPa)的各項綜合性能提出了更高要求[1]。目前,學者們對超高強混凝土的研究取得了一些成果。20世紀70年代,牛津大學等率先開發出宏觀無缺陷水泥基材料,其抗壓強度可達到300 MPa,但由于其內部大部分未水化顆粒容易吸水膨脹并軟化,抗水性較差,因此,在實際工程上應用較少[2]。此外,Bache將水泥、超細顆粒與高效減水劑復合,制備出150~200 MPa的超高強混凝土,并提出了超細顆粒致密體系概念(Densified System ultra-fine Particles,簡稱DSP)[3]。美國CEMCOM公司利用不銹鋼粉制成超高強混凝土,為混凝土的制備提供了新的思路[4]。近年來,中國學者也相繼進行相關研究,冷發光等[5]利用礦渣成功制備出具有較高耐久性且抗壓強度為92.4 MPa的高強混凝土。蒲心誠等[6]利用常規材料和通用工藝研制出強度在C100~C150的超高強混凝土,并具有良好的流動性。張志豪等[7]利用礁石粉制備出強度高達110 MPa的生態超高強混凝土。如今,學者們對納米顆粒在水泥基材料中的應用開展了大量研究,通過超聲振動[8]、硅粉表面氨基功能化改性[9]等途徑改善納米顆粒在水溶液中的分散性,并通過浸泡等方法對水泥基材料進行表面處理,制備功能性納米涂層[10-12],為超高強混凝土的制備提供了新的途徑[13-14]。納米材料作為一種改性材料,具有諸多優良性能,將其應用到混凝土中[15-17],雖然對混凝土流動度有微弱影響,但是,能大幅提高混凝土的強度[18-19],為超高強高流態混凝土(Ultra-high strength and high-flow concrete,簡稱USHC)的廣泛應用提供了堅實的基礎。

為此,通過總結前人經驗,選用納米SiO2對傳統摻硅灰、粉煤灰二元水泥基膠凝體系進行改性,形成一種全新的多尺度下三元層次級配結構,并利用正交試驗優選出膠凝材料中各組分的最佳配比,在此基礎上,進行混凝土的配制,并探討納米SiO2在較低水膠比下對混凝土的微觀改性機理,為今后進一步的相關研究提供一定的理論和實踐基礎。

1 試驗

1.1 原材料

水泥(Cement,簡稱C):P·O52.5水泥,比表面積330 m2/kg,實測抗壓強度57.4 MPa,化學成分見表1。硅灰(Silica Fume,簡稱SF):比表面積2.7×104 m2/kg,化學組成見表1。超細粉煤灰(Ultrafine Fly Ash,簡稱UFA):產自湖南岳陽電廠,比表面積525 m2/kg,化學成分見表1。納米SiO2(Nano-SiO2,簡稱NS):多微孔粒子型超細白炭黑,化學組成及基本性能如表2所示。粗骨料:最大粒徑13.2 mm碎石,壓碎值9.8%,針片狀含量<8%,表觀密度2 730 kg/m3。細集料:連續級配的湘江河砂,細度模數2.75,堆積密度1 480 kg/m3,表觀密度2 650 kg/m3。外加劑:HT-HPC聚羧酸高效減水劑,減水率達30%。

1.2 試驗方法

為保障納米材料分散均勻,研究采用溶劑稀釋擴散法,將納米SiO2、高效減水劑和水溶液充分攪拌后,配制成納米改性液,按照設計比例與水泥、硅灰、粉煤灰通過水泥凈漿攪拌機混合攪拌均勻,并根據JTG E30—2005《公路工程水泥及水泥混凝土試驗規程》澆筑成型試件,并利用截錐圓模與YAW-3000D微機控制壓力試驗機對其進行流動度測定及抗壓強度試驗,綜合正交試驗結果和經濟性因素,得到膠凝材料各組分最優配合比。在此基礎上,通過改變膠凝材料總量,采用凈漿裹石技術,通過強制式混凝土攪拌機制成100 mm×100 mm×100 mm的混凝土試件,并采用TSY-2000型電液壓力試驗機與坍落度桶對其進行強度試驗和坍落度試驗,根據試驗結果確定最終配合比。USHC制備流程見圖1。

1.3 正交實驗設計

研究通過將納米SiO2摻入至膠凝材料中,改善其強度與工作性能。在前期研究成果的基礎上發現[20],水膠比過低會導致納米材料無法充分分散,因此,固定水膠比為0.18,選定納米SiO2(A)、硅灰(B)、粉煤灰(C)作為3個影響因素,每項因素分別選用3個水平進行正交實驗。為了加快施工進度,采用的超高強混凝土都具有一定的早強效應,且納米SiO2的摻入對漿體早期強度作用更加明顯[21],因此,以7 d抗壓強度為主要控制指標,并輔以流動性指標,最終探究膠凝材料各組分最優配比。因素水平設計如表3所示,正交試驗方案見表4。

2 結果與討論

2.1 正交實驗結果分析

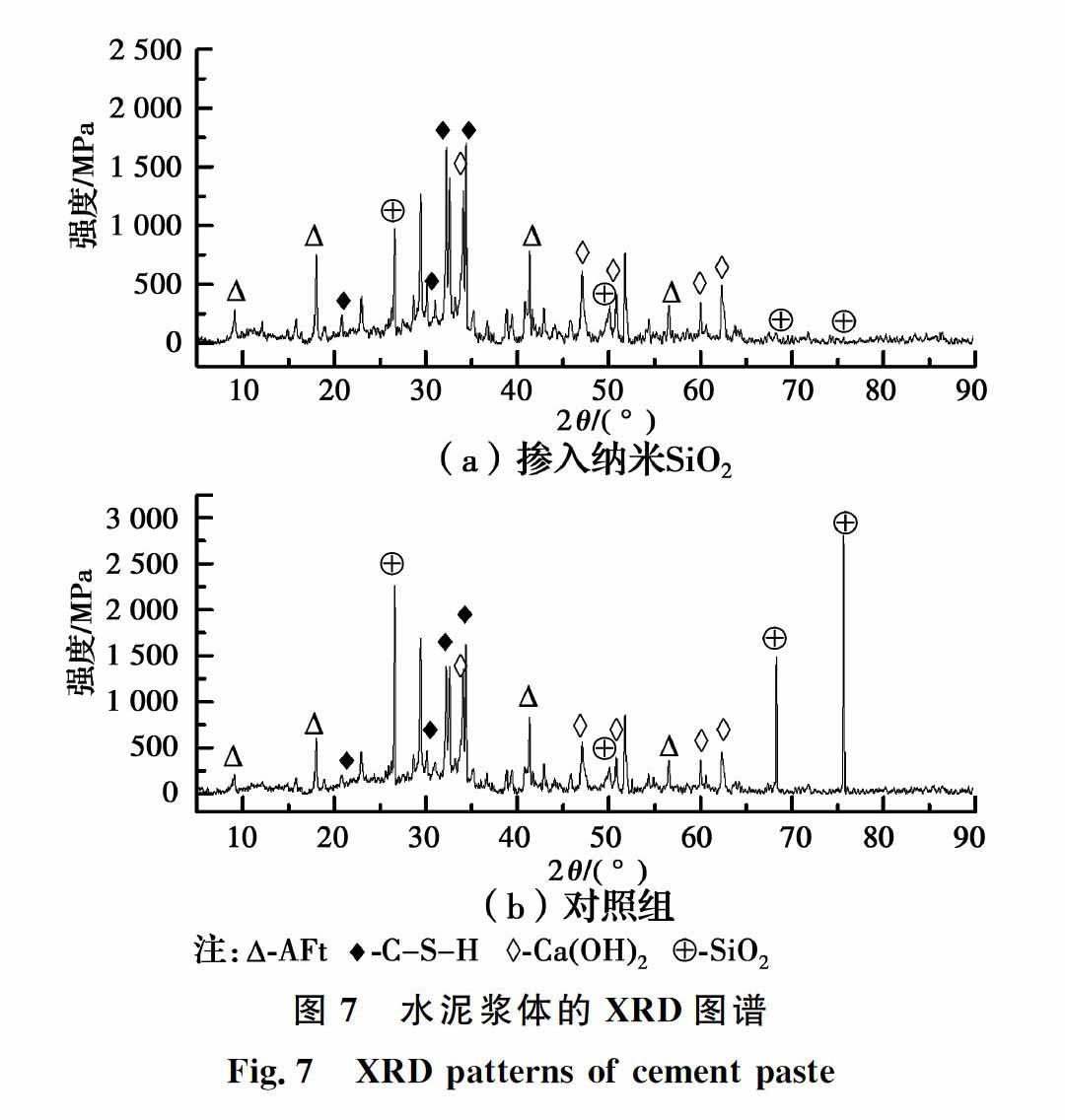

2.1.1 極差分析 對試件7 d抗壓強度及流動度數據進行極差分析,得到各因素對其影響的主次順序,確定膠凝材料各組分的強度最優比例,并查看是否符合高流態的要求,其極差分析結果見表5。強度、流動性與3因素之間的極差分析效應見圖2、圖3,并分析各因素之間的變化規律。

(1)由表5中得到,3因素對水泥漿體的7 d抗壓強度影響主次順序為A>B>C,其流動性影響主次順序為A>C>B,且流動度均大于180 mm,達到了高流態的要求,其中,納米SiO2為抗壓強度與流動度的主要影響因素。試驗因素水平最優組為:A2-B3-C1,即納米SiO2摻量1%、硅灰摻量8%、粉煤灰摻量10%,其7 d抗壓強度為99.03 MPa。

(2)從圖2可以看出,水泥漿體的抗壓強度隨著納米SiO2用量的增加,出現先增加后減小的趨勢,并在摻入1%納米SiO2時,抗壓強度達到最大;隨著硅灰摻量的增加而增大;隨著粉煤灰摻量的增加,總體呈現降低趨勢。分析認為:納米SiO2因其特有的表面效應、小尺寸效應與火山灰效應,不僅能填充細小孔隙、吸引水化產物,而且其二次反應能加速水化程度,提高水泥石強度,但納米SiO2摻量過高容易導致其團聚,不利于水泥石強度的發展;另外,硅灰在細觀層次上與粉煤灰的宏觀層次相結合,通過納米SiO2微觀改性,逐次填充水泥石之間的孔隙,從而增大其強度。

(3)圖3中流動性隨納米SiO2增加而降低;隨硅灰增大而減小;隨粉煤灰的增加而不斷上升。分析認為:納米SiO2具有極大的比表面積,在硬化水泥基體內會約束大量自由水,降低流動性能;硅灰也具有較大的比表面積,在摻量增加時,將吸收大量自由水,從而減小流動度;粉煤灰以獨特的形態效應,在水泥漿體中起到了滾珠軸承作用,從而改善其流動性能。

2.1.2 方差分析 方差計算數據見表6,對7 d抗壓強度與流動性進行顯著性分析。其中,當F≥F0.05(2,3)=9.952時,在顯著性列中用*標注。因此,可以發現,納米SiO2對于水泥漿體強度與流動性的影響十分顯著,各因素影響主次順序結果與極差法一致。

由極差分析法確定的抗壓強度最優組合是A2-B3-C1。然而,此種組合水泥用量較高,導致工程造價偏高,不利于大規模推廣應用,又因C因素對抗壓強度影響小,因此,為了降低成本且滿足實際工程需求的強度,C因素選擇C3,重新制得試件A2-B3-C3,測得7 d抗壓強度為97.32 MPa,流動度251 mm,滿足實際需求,因此,最終確定膠凝材料配合比為:納米SiO2:硅灰:粉煤灰:水泥=1:8:20:71。

2.2 混凝土配合比試驗結果分析

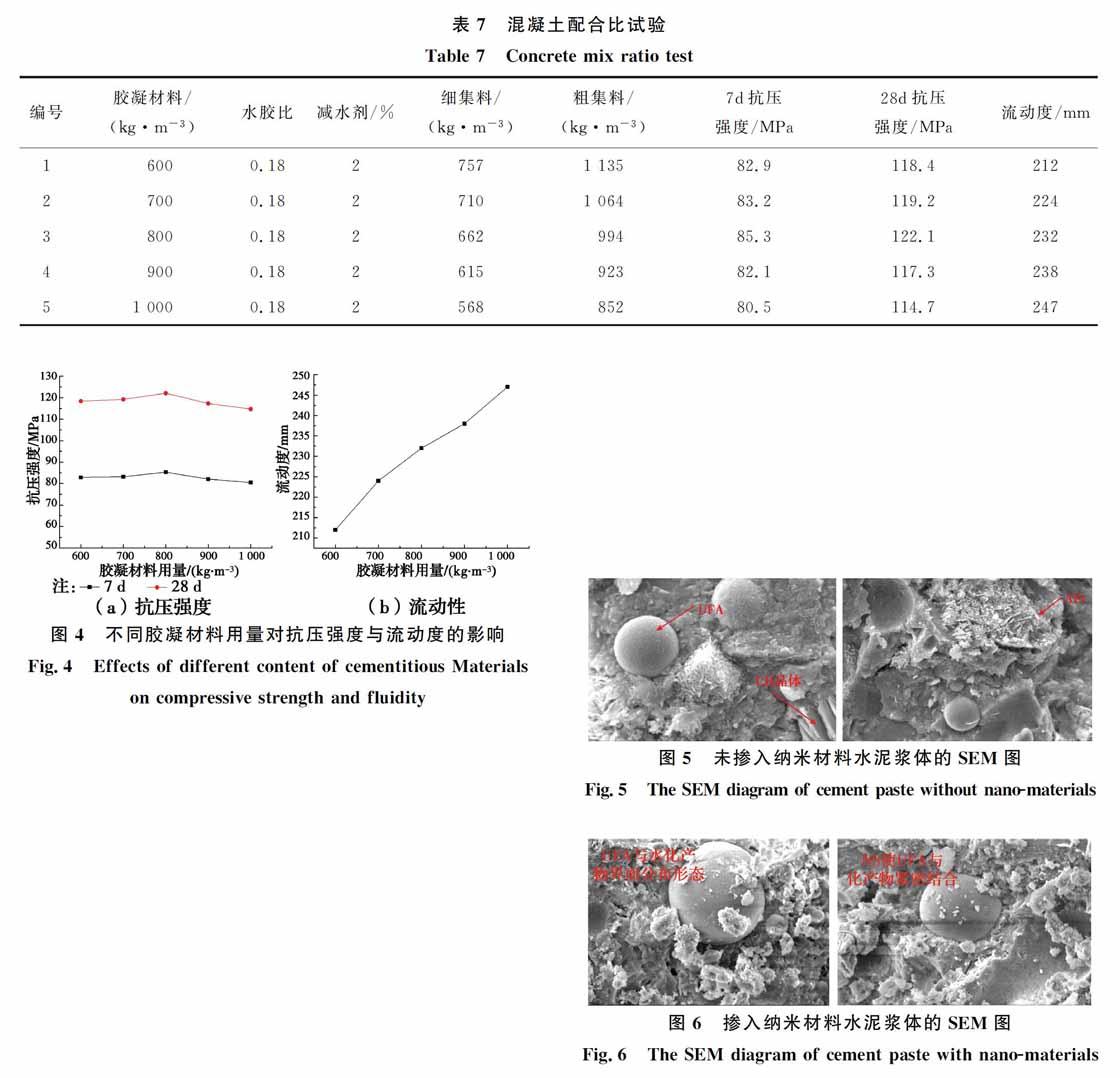

通過前期研究發現,在較低水膠比條件下,膠凝材料用量對于混凝土的流動性及強度影響較大[22],因此,在上述基礎上,通過改變膠凝材料的總量,制備5組試件(見表7),得出膠凝材料總量與混凝土強度、流動性之間的關系,并探討其對混凝土7、28 d抗壓強度及流動性影響。

由圖4可知,膠凝材料用量在600~1 000 kg/m3內,隨著摻量的增加,混凝土的流動性逐漸改善,而抗壓強度出現先增加后減少的趨勢。分析認為,當膠凝材料在600~800 kg/m3時,隨著膠凝材料的增加,富余漿體量能改善混凝土的流動性。在相同的成型條件下,混凝土更易于密實化,是混凝土強度增加的主要原因;當膠凝材料在800~1 000 kg/m3時,隨著膠凝材料的持續增加,混凝土流動性也不斷改善,由于多余的自由水蒸發,使混凝土內留下了初始缺陷,弱化了與集料結合的能力,從而降低了強度。

2.3 納米顆粒的微觀機理

2.3.1 SEM分析 通過前期試驗可以發現,納米顆粒在較低水膠比狀態下具有顯著提高混凝土強度的作用,為探討納米SiO2在水泥基膠凝材料中的增效作用,利用SEM對摻入1%的納米SiO2試件與未摻入納米SiO2試件的微觀結構進行觀測比對,發現在未摻入納米SiO2試件中含有大量針狀的AFt,而且還存在一些微小的六方板狀CH晶體。這使得硬化水泥石內部存在薄弱部分,不利于水泥石強度的提高,且由于UFA是光滑致密的球體,無法在前期水化中與水泥有效的形成整體,也無法與硅灰形成緊密結構,導致UFA在水泥漿體中成為獨立突出的存在,只能簡單地發揮其形態效應,填充漿體孔隙,無法形成更為密實的漿體結構,減緩了水泥石強度的提高。

納米SiO2的摻入能夠更好地與SF和UFA形成三元層次級配結構,使得UFA不再是一個個獨立的個體,而是能有效地與硅灰、水泥結合為整體,改變其與水化產物的界面形貌,形成更加密實的漿體結構,且通過圖6發現,UFA形態、結構已經開始發生變化,說明UFA的火山灰效應開始作用,周圍漿體正在逐漸侵蝕、破開致密、光滑的UFA表面,并發生二次水化反應,使得水泥石的強度快速提升,從而增強水泥石的強度。此外,納米SiO2的火山灰效應使得其與CH發生二次水化作用,生成的產物填充了水泥漿體中的毛細孔,大大降低了水泥石中的孔隙,從而提高水泥石的致密程度。

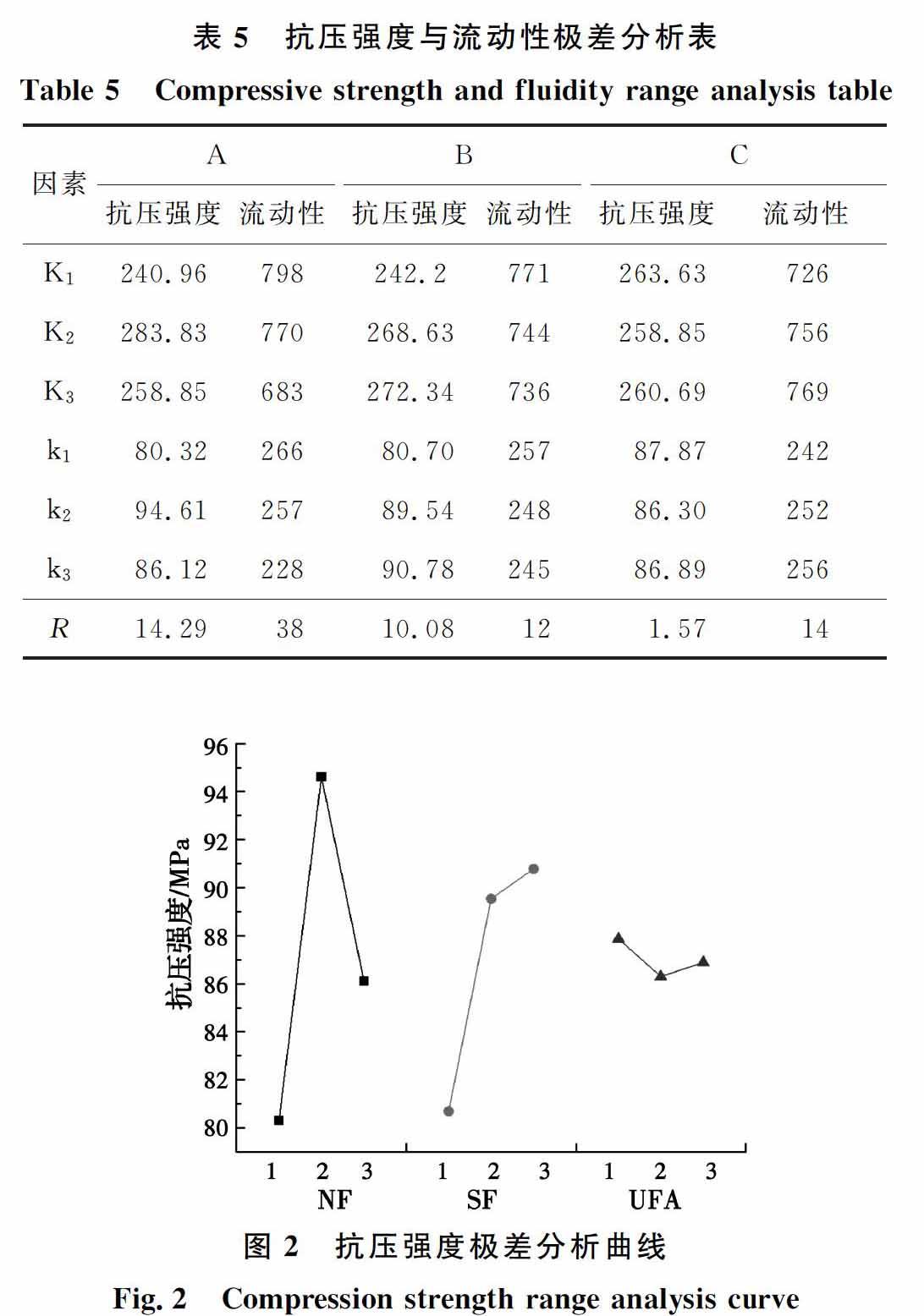

2.3.2 XRD分析 利用XRD對3 d試件進行對比分析,XRD試驗結果如圖7所示。從圖中可以看出,未摻入納米SiO2衍射圖中,SiO2特征衍射峰非常高,說明未摻入納米SiO2的試件中,二次水化反應基本還沒有開始或反應程度非常低,從而導致SiO2的含量下降緩慢。與未摻入納米SiO2衍射圖譜相比,納米SiO2的摻入使得試件C?S?H特征衍射峰增強,SiO2特征衍射峰明顯減小,而Ca(OH)2的特征衍射峰基本不變。分析認為,納米SiO2本身具有較好的火山灰效應,將其摻入到水泥基材料中,可以發生二次水化反應,提高C?S?H產物的生成,使得漿體中水化產物增多,提高水泥石致密程度,且納米SiO2的摻入使膠凝材料中的SF與UFA二次反應提前,提高了整個水泥基材料的二次反應效率,使水泥石中SiO2含量明顯減小。由于二次反應效率的提升也加速水泥中C2S、C3S的水化,在早期水化階段,CH晶體的消耗量與水化反應生成量達到平衡狀態,因此,CH特征衍射峰基本保持不變。

3 結 論

(1)由正交試驗結果可得,對水泥漿體抗壓強度影響大小順序為:納米SiO2>硅灰>粉煤灰,對流動性影響大小順序為:納米SiO2>粉煤灰>硅灰,其中,納米SiO2為抗壓強度與流動度的主要影響因素。

(2)結合極差法與方差法,并綜合抗壓強度、流動度和經濟因素考慮,各膠凝材料最優摻入比例為:納米SiO2:硅灰:粉煤灰:水泥=1:8:20:71,7 d強度為97.32 MPa;

(3)當膠凝材料在600~1 000 kg/m3時,隨著膠凝材料的增大而增大,混凝土抗壓強度呈先增大后減小,且膠凝材料為800 kg/m3強度達到最優,28 d強度為122.1 MPa,且坍落度符合高流態要求。

(4)通過對摻入納米SiO2的水泥漿體進行微觀分析,發現納米SiO2與硅灰、粉煤灰形成的三元堆積體系可以達到更好的密實度,其二次水化反應不僅能改善水泥漿體的微觀結構,而且能促進整個水泥漿體的二次水化反應效率,提高水泥石的整體強度。

參考文獻

[1] 張云升, 張文華, 陳振宇. 綜論超高性能混凝土:設計制備·微觀結構·力學與耐久性. 工程應用[J]. 材料導報, 2017, 31(23):1-16.ZHANG Y S, ZHANG W H, CHEN Z Y. A complete review of ultra-high performance concrete: design and preparation, microstructure, mechanics and durability, engineering applications[J]. Materials Review, 2017, 31(23): 1-16. (in Chinese)

[2] 吳中偉, 廉慧珍. 高性能混凝土[M]. 北京:中國鐵道出版社,1999.WU Z W, LIAN H Z. High performance concrete[M]. Beijing: China Railway Publishing House, 1999. (in Chinese)

[3] BROOKS J J, WAINWRIGHT P J. Properties of ultra-high-strength concrete containing a superplasticizer[J]. Magazine of Concrete Research, 1983, 35(125): 205-213.

[4] NEVILLE A, A?TCIN P C. High performance concrete: An overview[J]. Materials and Structures, 1998, 31(2): 111-117.

[5] 冷發光, 馮乃謙. 礦渣摻量對高強高性能混凝土強度和耐久性影響的試驗研究[J]. 中國建材科技, 2000, 9(1): 14-17,41.LENG F G, FENG N Q. An experimental study of effect of quantity of blast furnace slap on the strength and durability of high strength concrete and high performance concrete[J]. China Building Materials Science & Technology, 2000, 9(1): 14-17,41.(in Chinese)

[6] 蒲心誠, 王沖, 王志軍, 等. C100~C150超高強高性能混凝土的強度及變形性能研究[J]. 混凝土, 2002(10): 3-7,33.PU X C, WANG C, WANG Z J, et al. The study on strengths and deformability of C100~C150 super high strength & high performance concrete[J]. Concrete, 2002(10): 3-7,33.(in Chinese)

[7] 張志豪, 余睿, 水中和,等. 生態型超高強混凝土的制備與性能研究[J]. 混凝土與水泥制品, 2018(1):1-5.ZHANG Z H, YU R, SHUI Z H, et al. Study on preparation and properties of eco-friendly ultra-high strength concrete[J]. China Concrete and Cement Products, 2018(1):1-5. (in Chinese)

[8] MANZUR T, YAZDANI N. Optimum mix ratio for carbon nanotubes in cement mortar[J]. KSCE Journal of Civil Engineering, 2015, 19(5): 1405-1412.

[9] CAI Y M, HOU P K, CHENG X, et al. The effects of nano SiO2 on the properties of fresh and hardened cement-based materials through its dispersion with silica fume[J]. Construction and Building Materials, 2017, 148: 770-780.

[10] HOU P K, CHENG X, QIAN J S, et al. Characteristics of surface-treatment of nano-SiO2 on the transport properties of hardened cement pastes with different water-to-cement ratios[J]. Cement and Concrete Composites, 2015, 55: 26-33.

[11] LI R, HOU P K, XIE N, et al. Design of SiO2 /PMHS hybrid nanocomposite for surface treatment of cement-based materials[J]. Cement and Concrete Composites, 2018, 87: 89-97.

[12] WANG D, HOU P K, YANG P, et al. BiOBr @ SiO2 flower-like nanospheres chemically-bonded on cement-based materials for photocatalysis[J]. Applied Surface Science, 2018, 430: 539-548.

[13] KHALOO A, MOBINI M H, HOSSEINI P. Influence of different types of nano- SiO2 particles on properties of high-performance concrete[J]. Construction and Building Materials, 2016, 113: 188-201.

[14] WU Z M, SHI C J, KHAYAT K H, et al. Effects of different nanomaterials on hardening and performance of ultra-high strength concrete (UHSC)[J]. Cement and Concrete Composites, 2016, 70: 24-34.

[15] 王立國, 張樹鵬, 李東旭, 等. 納米材料改性水泥基材料的研究應用進展[J]. 硅酸鹽通報, 2016, 35(7): 2128-2134.WANG L G, ZHANG S P, LI D X, et al. Research progress in effect of nanomaterials on the performance of cement based materials[J]. Bulletin of the Chinese Ceramic Society, 2016, 35(7): 2128-2134.(in Chinese)

[16] GAO Y L, HE B, LI Y Y, et al. Effects of nano-particles on improvement in wear resistance and drying shrinkage of road fly ash concrete[J]. Construction and Building Materials, 2017, 151: 228-235.

[17] LONG W J, XIAO B X, GU Y C, et al. Micro- and macro-scale characterization of nano-SiO2 reinforced alkali activated slag composites[J]. Materials Characterization, 2018, 136: 111-121.

[18] JALAL M, POULADKHAN A, HARANDI O F, et al. Comparative study on effects of Class F fly ash, nano silica and silica fume on properties of high performance self compacting concrete[J]. Construction and Building Materials, 2015, 94: 90-104.

[19] ZHANG P, DAI X B, GAO J X, et al. Effect of nano-SiO2 particles on fracture properties of concrete composite containing fly ash[J]. Current Science, 2015, 108(11):2035-2043.

[20] 李偉, 朱浮聲, 王曉初, 等. 納米混凝土的制備及其干縮性能研究[J]. 東北大學學報(自然科學版), 2017, 38(8): 1173-1176,1194.LI W, ZHU F S, WANG X C, et al. Preparation and dry-shrinkage performance of nano-concrete [J]. Journal of Northeastern University(Natural Science), 2017, 38(8): 1173-1176, 1194.(in Chinese)

[21] 葉青, 張澤南, 孔德玉, 等. 摻納米SiO2和摻硅粉高強混凝土性能的比較[J]. 建筑材料學報, 2003, 6(4): 381-385.YE Q, ZHANG Z N, KONG D Y, et al. Comparison of properties of high strength concrete with nano-SiO2 and silica fume added[J]. Journal of Building Materials, 2003, 6(4): 381-385.(in Chinese)

[22] 王沖. 特超強高性能混凝土的制備及其結構與性能研究[D]. 重慶: 重慶大學, 2005.WANG C. Research on preparation, structure and performance of ultra high strength high performance concrete[D]. Chongqing: Chongqing University, 2005.(in Chinese)

(編輯:王秀玲)