某輸氣管道的腐蝕缺陷評(píng)價(jià)與維修決策

崔凱燕,閆茂成2,王曉霖,李 明

(1.中國(guó)石油化工股份有限公司 大連石油化工研究院,大連 116045;2.中國(guó)科學(xué)院 金屬研究所,沈陽(yáng) 110016)

隨著在役油氣管道服役時(shí)間的延長(zhǎng),管道腐蝕現(xiàn)象日益嚴(yán)重,即使管道企業(yè)采取加陰極保護(hù)系統(tǒng)、涂覆防腐蝕層等多種防護(hù)措施,仍無(wú)法避免腐蝕。目前,降低或消除油氣管線因腐蝕導(dǎo)致的風(fēng)險(xiǎn)或事故隱患最有效的技術(shù)措施是進(jìn)行油氣管道內(nèi)檢測(cè)[1]。為了預(yù)測(cè)管道整體的腐蝕情況,確定腐蝕對(duì)管道結(jié)構(gòu)完整性的危害程度,通常開(kāi)展管道內(nèi)檢測(cè),利用檢測(cè)數(shù)據(jù)評(píng)價(jià)管道剩余強(qiáng)度,并預(yù)測(cè)缺陷剩余壽命,保障管道在服役期間的安全可靠性[2]。目前,基于內(nèi)檢測(cè)數(shù)據(jù)進(jìn)行管道缺陷評(píng)價(jià),并據(jù)此制定缺陷維修維護(hù)計(jì)劃,已成為管道完整性管理的重點(diǎn)和最終價(jià)值體現(xiàn)[3]。

本工作根據(jù)實(shí)際案例,提出批量腐蝕缺陷數(shù)據(jù)特征分析步驟、方法,并根據(jù)管道實(shí)際參數(shù)對(duì)各種評(píng)價(jià)方法進(jìn)行比較歸納[4],提出管道維修決策的判定準(zhǔn)則,以期為管道管理工作者、管道內(nèi)檢測(cè)方提供內(nèi)檢測(cè)評(píng)價(jià)與科學(xué)制定管道維修決策的參考,同時(shí)為現(xiàn)場(chǎng)管道維護(hù)人員直接進(jìn)行缺陷快速評(píng)價(jià)提供指導(dǎo)。

1 管道概況

國(guó)內(nèi)某天然氣管道于2006年10月投產(chǎn)使用。管道全長(zhǎng)83.65 km,材質(zhì)為L(zhǎng)320鋼,管道外徑為508 mm,壁厚分別為6.4 mm、7.9 mm和9.5 mm,管道設(shè)計(jì)壓力3.9 MPa,最大允許操作壓力MAPO為2.4 MPa。管道運(yùn)營(yíng)方委托第三方檢測(cè)公司分別于2017年2月26日和2017年3月19日對(duì)該管道進(jìn)行了幾何變形檢測(cè)和漏磁內(nèi)檢測(cè)工作。

2 腐蝕缺陷數(shù)據(jù)統(tǒng)計(jì)與分析

2.1 缺陷特征統(tǒng)計(jì)

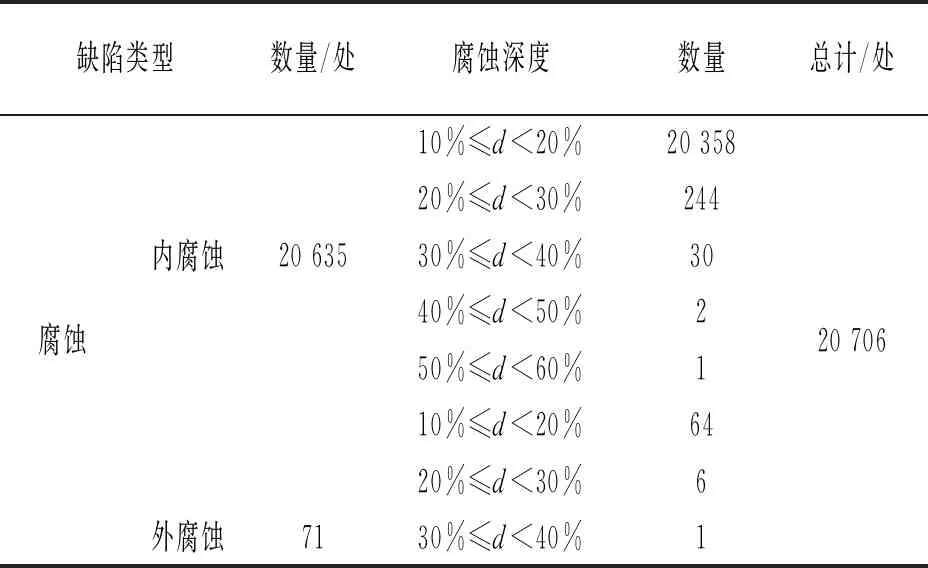

內(nèi)檢測(cè)發(fā)現(xiàn)腐蝕缺陷共計(jì)20 706處,其中內(nèi)腐蝕20 635處,外腐蝕71處;腐蝕深度d≥40%(壁原)的腐蝕缺陷共3處,均為內(nèi)腐蝕,最大腐蝕深度為壁厚的50%(在28 703 m處),外腐蝕的最大腐蝕深度為壁厚的35%(在80 450 m處),管體腐蝕缺陷的平均深度為壁厚的12%;在20 972根管節(jié)中,存在缺陷的管節(jié)共計(jì)2 225根,占管節(jié)總數(shù)的10.6%。檢測(cè)結(jié)果統(tǒng)計(jì)見(jiàn)表1。

表1 在線檢測(cè)結(jié)果統(tǒng)計(jì)表Tab.1 Statistics of in-line inspection results

根據(jù)GB/T 27699—2011《鋼質(zhì)管道內(nèi)檢測(cè)技術(shù)規(guī)范》標(biāo)準(zhǔn)中關(guān)于金屬損失類(lèi)型的定義,對(duì)腐蝕缺陷的類(lèi)型進(jìn)行統(tǒng)計(jì),結(jié)果見(jiàn)表2。

表2 腐蝕類(lèi)型統(tǒng)計(jì)Tab.2 Statistics of corrosion types

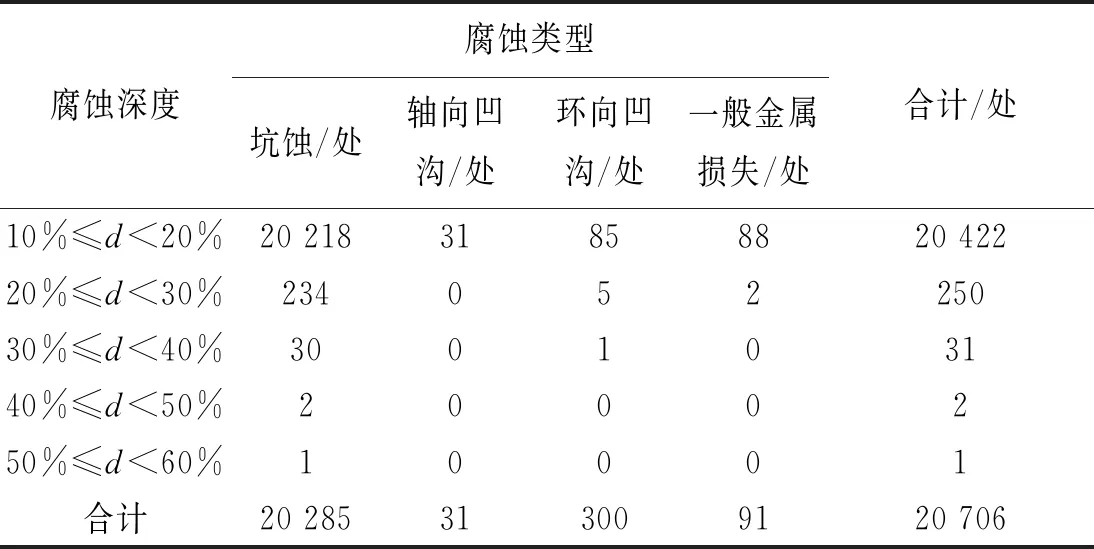

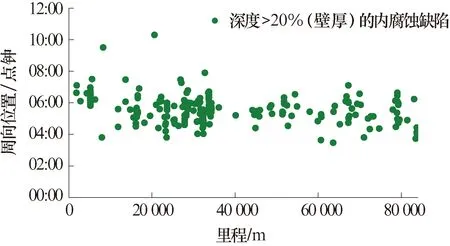

由表1和表2可見(jiàn):內(nèi)腐蝕較為嚴(yán)重,缺陷特征主要為坑蝕和環(huán)向凹溝,且多為10%≤d<20%的坑蝕。d>20%(壁原)的內(nèi)腐蝕周向位置分布如圖1所示,由圖1可知此次內(nèi)檢測(cè)獲得的較嚴(yán)重內(nèi)腐蝕缺陷大量集中在管底(4點(diǎn)鐘至8點(diǎn)鐘)位置,推測(cè)可能為施工或試壓后清管殘留水、氣體含水或含CO2/H2S等酸性介質(zhì)導(dǎo)致,建議嚴(yán)格控制氣質(zhì)成分,并提高清管次數(shù)、改善清管質(zhì)量。圖2為外腐蝕缺陷長(zhǎng)度的分布情況,由圖2可知,外腐蝕多為長(zhǎng)L<40 mm 的短缺陷,可見(jiàn)管道周?chē)┕ぁ⑼诰虻鹊谌交顒?dòng)破壞較少。

圖1 管道內(nèi)腐蝕缺陷的周向位置分布Fig.1 Orientation distribution of internal corrosion defects of pipeline

圖2 管道外腐蝕缺的陷長(zhǎng)度分布Fig.2 Length distribution of external corrosion defects of pipeline

2.2 腐蝕缺陷與環(huán)焊縫的關(guān)系

管道環(huán)焊縫處防腐蝕層通常需要進(jìn)行補(bǔ)口處理,若補(bǔ)口存在問(wèn)題,則補(bǔ)口處的搭接區(qū)(補(bǔ)口處防腐蝕層與管體防腐蝕層搭接的位置)會(huì)產(chǎn)生外腐蝕缺陷。分析管道環(huán)焊縫臨近區(qū)域(兩側(cè)各200 mm范圍內(nèi))的外腐蝕情況,可判斷管道是否存在補(bǔ)口失效問(wèn)題。

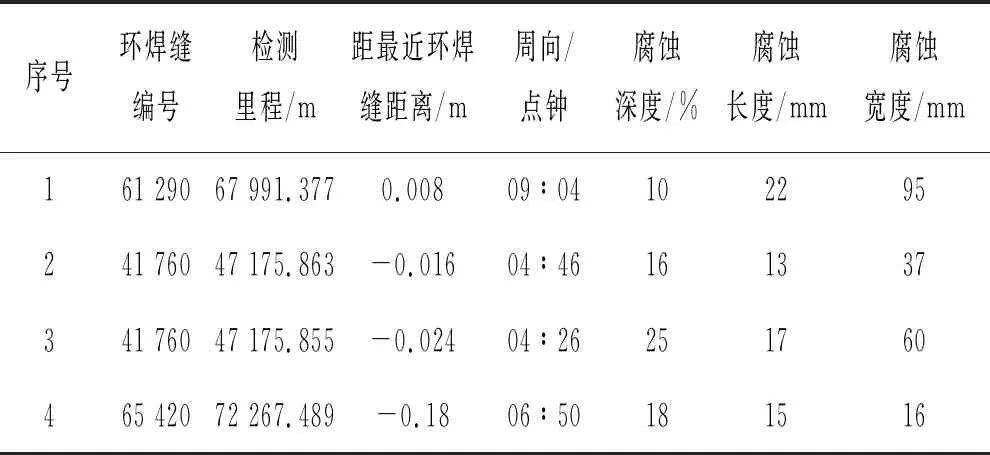

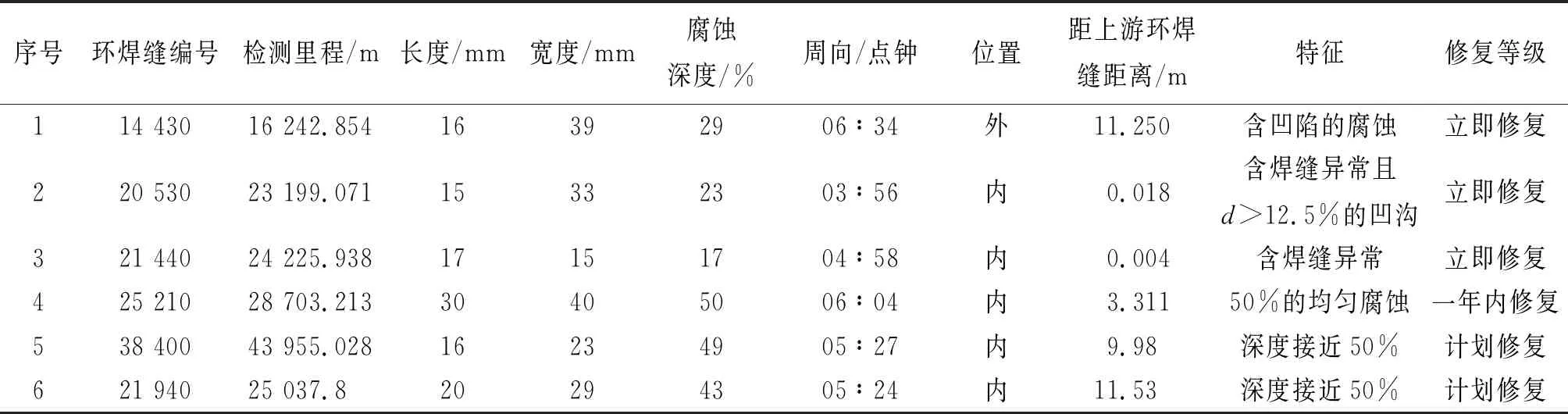

由圖3和表3可見(jiàn):距離環(huán)焊縫兩側(cè)200 mm范圍內(nèi),存在4處腐蝕缺陷,其中2、3號(hào)腐蝕缺陷位于同一環(huán)焊縫附近且周向距離較近,建議開(kāi)挖檢驗(yàn)該環(huán)焊縫防腐蝕層補(bǔ)口情況,具體見(jiàn)表3。

圖3 外部腐蝕缺陷與環(huán)焊縫的距離Fig.3 The distance of external corrosion defects to girth weld

表3 距環(huán)焊縫兩側(cè)200 mm內(nèi)的腐蝕缺陷Tab.3 Corrosion defects within 200 mm from both sides of girth weld

3 腐蝕缺陷評(píng)價(jià)及維修決策

3.1 缺陷維修判定準(zhǔn)則

按照SY/T 6151—2009《鋼質(zhì)管道管體腐蝕損傷評(píng)價(jià)方法》,腐蝕類(lèi)缺陷通常以缺陷可接受尺寸和剩余強(qiáng)度作為維修響應(yīng)判定依據(jù),此外還包括是否含有其他缺陷、缺陷特征、組合缺陷等的影響。按照SY/T 6597—2014《油氣管道內(nèi)檢測(cè)技術(shù)規(guī)范》和GB 27699—2011《鋼質(zhì)管道內(nèi)檢測(cè)技術(shù)規(guī)范》,剩余強(qiáng)度主要以預(yù)估維修比(Estimated Repair Factor,ERF)度量,ERF定義式見(jiàn)式(1):

ERF=MAOP/ps

(1)

式中:MAOP為最大允許運(yùn)行壓力,該管道的為2.4 MPa,ps為安全工作壓力,MPa。

考慮組合缺陷、特殊形態(tài)缺陷及沿焊縫的腐蝕缺陷對(duì)管道安全運(yùn)行的影響[5-7],為避免評(píng)價(jià)過(guò)程中忽略該類(lèi)缺陷,根據(jù)國(guó)內(nèi)外完整性評(píng)價(jià)相關(guān)標(biāo)準(zhǔn)[8-11],同時(shí)綜合考慮此類(lèi)因素,制定該管道腐蝕缺陷維修判定準(zhǔn)則。應(yīng)立即修復(fù)的缺陷包括:①d>80%或ERF≥1的腐蝕;②含有焊縫缺陷的腐蝕[10-11];③含有凹陷或應(yīng)力集中的腐蝕[12]。一年內(nèi)應(yīng)修復(fù)的缺陷包括:①沿焊縫的腐蝕[9];②d>12.5% 的凹溝[10];③與其他管道交叉且d>50%的腐蝕;④d>50%的腐蝕為均勻腐蝕或位于影響環(huán)焊縫的區(qū)域[10]。其他計(jì)劃修復(fù)的缺陷包括剩余壽命在下一次檢測(cè)日期之前的缺陷。

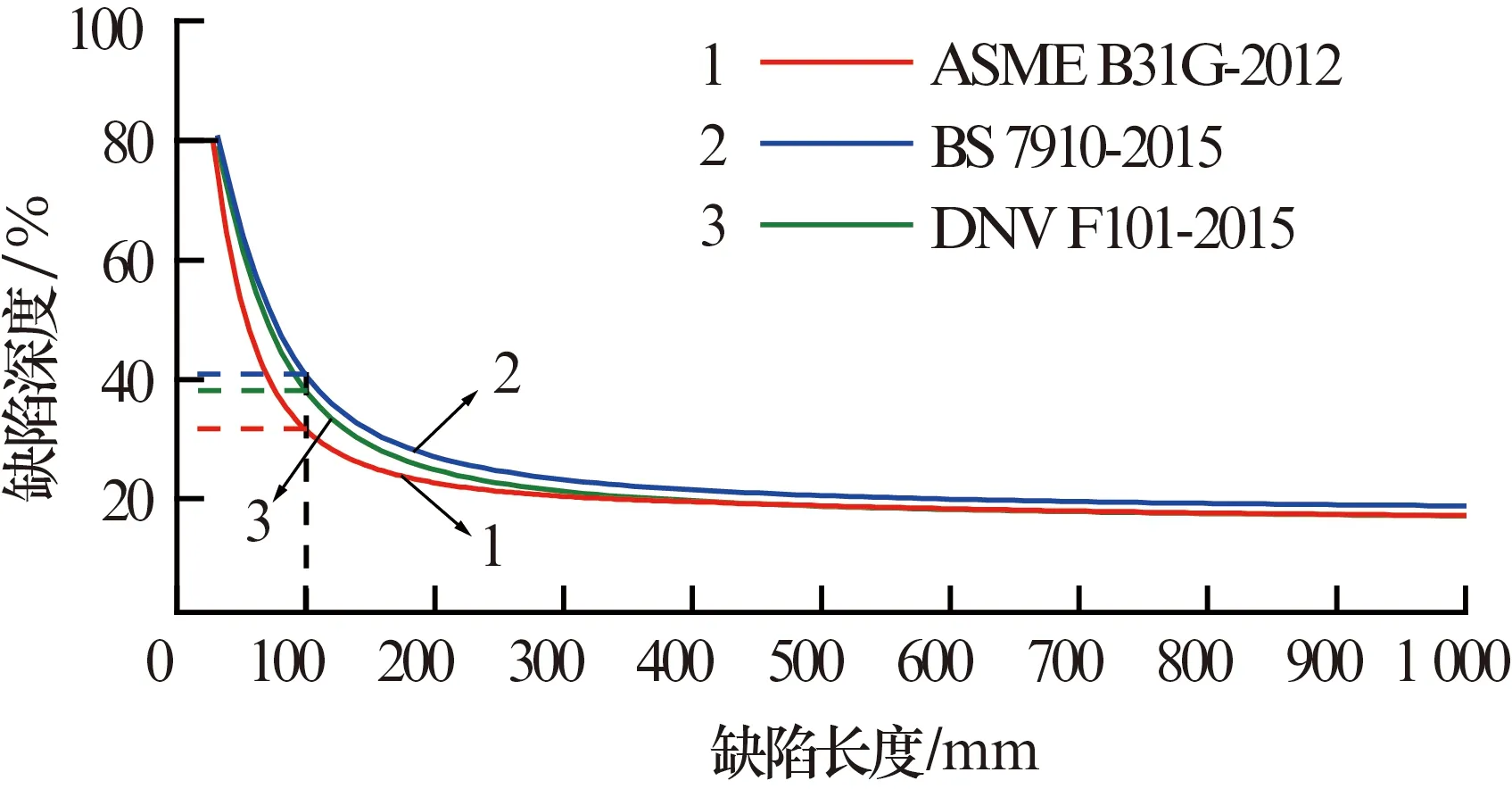

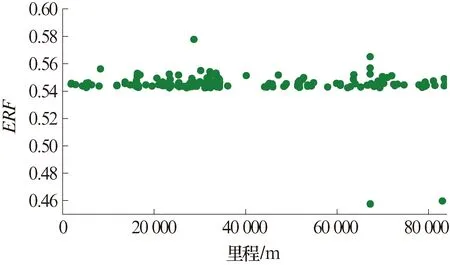

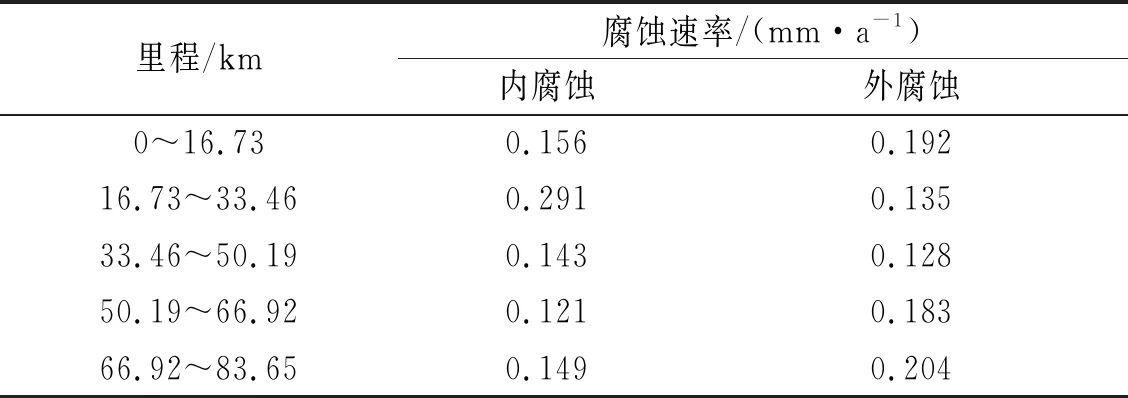

3.2 剩余強(qiáng)度評(píng)價(jià)

比較ASME B31G—2012[9]、BS 7910—2015[13]、DNV RP—F101—2015[14]等標(biāo)準(zhǔn)中關(guān)于ERF=1時(shí)的缺陷長(zhǎng)度與深度關(guān)系曲線,如圖4所示。由圖4可知:對(duì)于長(zhǎng)度L=100 mm的缺陷,可允許的缺陷深度為dASME B 31G 圖4 不同標(biāo)準(zhǔn)中關(guān)于ERF=1時(shí)的缺陷長(zhǎng)度與深度曲線Fig.4 Defect length and depth curves for ERF=1 in different standards ASME B 31G標(biāo)準(zhǔn)中的失效壓力pf和安全工作壓力ps計(jì)算公式見(jiàn)式(2)和(3)。 (2) ps=pf/Fs (3) 式中:D為外徑,mm;t為公稱(chēng)壁厚,mm;d0為缺陷絕對(duì)深度,mm;Sflow為流變應(yīng)力,MPa;M為鼓脹因子,z≤50時(shí)M=(1+0.627 5z-0.003 375z2)1/2,z>50時(shí)M=0.032z+3.3,其中z=L2/Dt;L為缺陷長(zhǎng)度,mm;Fs為管道安全系數(shù),取設(shè)計(jì)系數(shù)的倒數(shù)。不同壁厚管段設(shè)計(jì)系數(shù)根據(jù)GB 50251—2015《輸氣管道工程設(shè)計(jì)規(guī)范》標(biāo)準(zhǔn)確定,對(duì)于該管道,壁厚為6.4 mm、7.9 mm和9.5 mm的設(shè)計(jì)系數(shù)分別為0.4和0.5和0.5。 經(jīng)計(jì)算,所有腐蝕缺陷的ERF均小于1,最大值為0.578,因此該管道腐蝕缺陷均滿(mǎn)足剩余強(qiáng)度要求,圖5為所有腐蝕深度大于20%的腐蝕缺陷的ERF值。 圖5 深度大于20%的腐蝕缺陷的ERF值Fig.5 ERF of corrosion defects with d>20% 含腐蝕缺陷管道的剩余壽命TR的增長(zhǎng)與失效壓力pf呈線性關(guān)系[15]: (4) 式中:Rc為腐蝕速率,mm/a;py為屈服壓力,MPa。管道屈服壓力py與管道外徑、壁厚及屈服應(yīng)力σy有關(guān): (5) 為避免目前管道維修時(shí)安全隱患較大的問(wèn)題,基于內(nèi)檢測(cè)評(píng)價(jià)結(jié)果,以ps為邊界值,確定一個(gè)更安全的維修時(shí)限,即管道的安全維修時(shí)限Ts。安全維修時(shí)限隨管道運(yùn)營(yíng)時(shí)間的增長(zhǎng)而減小,當(dāng)ps=MAOP時(shí),Ts=0。對(duì)于安全工作壓力ps≤MAOP的腐蝕缺陷(即Ts≤0)應(yīng)立即維修,ps>MAOP的腐蝕缺陷可以制定維修計(jì)劃或監(jiān)測(cè)使用,即根據(jù)其安全維修時(shí)限Ts來(lái)確定具體的維修時(shí)間。因缺陷承壓能力與時(shí)間的變化趨勢(shì)相同,由式(4)及式(5)可得含缺陷管道安全維修時(shí)限Ts的計(jì)算公式: (6) 由式(6)看出,腐蝕速率是預(yù)測(cè)缺陷變化的基礎(chǔ)。目前確定腐蝕速率普遍采用的方法為依據(jù)2次(或多次)檢測(cè)數(shù)據(jù)對(duì)比獲得,并假設(shè)腐蝕呈線性生長(zhǎng)即勻速生長(zhǎng)。對(duì)于只進(jìn)行過(guò)一次內(nèi)檢測(cè)的管道,經(jīng)驗(yàn)做法是假設(shè)管道投產(chǎn)的起始時(shí)間為腐蝕開(kāi)始生長(zhǎng)的初始時(shí)間,并使用全壽命或半壽命的方法來(lái)計(jì)算腐蝕缺陷的生長(zhǎng)速率[16]。為降低地區(qū)等級(jí)對(duì)腐蝕速率計(jì)算的影響,可將管道按照壁厚不同分為n段,分別計(jì)算每段的腐蝕速率。則第i段管道的腐蝕速率可表示為: (7) 式中:T1和T0分別為管道檢測(cè)時(shí)間和投產(chǎn)時(shí)間,年;dmaxi為第i段管道內(nèi)所有缺陷深度的最大值,%。 根據(jù)此次檢測(cè)數(shù)據(jù),為使預(yù)測(cè)結(jié)果更為保守,以?xún)?nèi)、外部腐蝕缺陷的最大生長(zhǎng)速率分別作為內(nèi)、外腐蝕速率,結(jié)果見(jiàn)表4。 表4 管道內(nèi)、外壁的腐蝕速率Tab.4 Inside and outside corrosion rates of pipeline 經(jīng)計(jì)算,自檢測(cè)結(jié)束(2016年10月)起,腐蝕缺陷剩余壽命最小的為6.6 a。 根據(jù)維修判定準(zhǔn)則,分析除剩余強(qiáng)度和剩余壽命外的其他因素缺陷。結(jié)果表明:存在1處腐蝕缺陷位于凹陷,深度為27%,應(yīng)立即修復(fù)并排查凹陷原因;存在2處含焊縫異常的腐蝕缺陷,其中1處為深度>12.5%的環(huán)向凹溝,須立即修復(fù);管體深度最大的腐蝕缺陷(d=50%)為均勻腐蝕缺陷,應(yīng)在1 a內(nèi)修復(fù);存在15處d>12.5%的環(huán)向和軸向凹溝(其中1處含焊縫異常),應(yīng)在1 a內(nèi)修復(fù)。除上述缺陷外,還存在2處d>40%的坑蝕,考慮到檢測(cè)局限性,建議1 a內(nèi)開(kāi)挖驗(yàn)證并修復(fù)。 綜上所述,建議立即修復(fù)的腐蝕缺陷共計(jì)3處,1 a內(nèi)計(jì)劃修復(fù)的腐蝕缺陷共18處,建議修復(fù)的部分腐蝕缺陷見(jiàn)表5。 GB 32167—2015《油氣輸送管道完整性管理規(guī)范》標(biāo)準(zhǔn)規(guī)定,管道內(nèi)檢測(cè)最長(zhǎng)時(shí)間間隔要求不超過(guò)8 a。經(jīng)評(píng)價(jià),該管道完整性狀況較差,尤其是內(nèi)腐蝕嚴(yán)重。考慮管道周邊自然環(huán)境及社會(huì)環(huán)境等綜合因素,結(jié)合剩余壽命預(yù)測(cè)結(jié)果,建議再次檢測(cè)的時(shí)間間隔應(yīng)不超過(guò)6 a,即在2023年3月19日前應(yīng)再次實(shí)施管道內(nèi)檢測(cè)。若現(xiàn)場(chǎng)開(kāi)挖表明該管道完整性狀況較好,或采取防護(hù)措施并通過(guò)評(píng)價(jià)證明能夠改善管道完整性狀況,可適當(dāng)延長(zhǎng)檢測(cè)時(shí)間1~2 a。 表5 建議修復(fù)的部分腐蝕缺陷列表Tab.5 List of some corrosion defects recommended to be repaired 2017年11月,針對(duì)表3中5、6號(hào)缺陷,采用超聲厚度測(cè)量?jī)x對(duì)缺陷深度及管道壁厚進(jìn)行開(kāi)挖驗(yàn)證,結(jié)果見(jiàn)表6,與內(nèi)檢測(cè)數(shù)據(jù)對(duì)比可見(jiàn),缺陷5、6號(hào)的深度誤差分別為+4%和-2%。圖6為缺陷現(xiàn)場(chǎng)檢測(cè)情況。 表6 缺陷5和缺陷6的開(kāi)挖驗(yàn)證情況Tab.6 Excavation verification of defects No.5 and No.6 圖6 缺陷6的現(xiàn)場(chǎng)深度檢測(cè)情況Fig.6 On site depth detection of defect No.6 (1)針對(duì)國(guó)內(nèi)某輸氣管道,開(kāi)展基于內(nèi)檢測(cè)數(shù)據(jù)的腐蝕缺陷評(píng)價(jià)及維修決策,統(tǒng)計(jì)管道腐蝕缺陷特征,發(fā)現(xiàn)該管道內(nèi)腐蝕嚴(yán)重且集中在管道底部,建議嚴(yán)格控制介質(zhì)含水和酸氣量,并改善現(xiàn)有清管效果,如提高清管頻次或采用效果更好的清管器等;分析腐蝕缺陷與環(huán)焊縫的關(guān)系發(fā)現(xiàn),存在一處疑似焊縫處防腐層補(bǔ)口失效問(wèn)題,應(yīng)進(jìn)一步開(kāi)挖驗(yàn)證。 (2)考慮組合缺陷影響、環(huán)焊縫影響、缺陷特征等因素,確定缺陷維修判定準(zhǔn)則,結(jié)合ASME B31G、NACE剩余壽命預(yù)測(cè)等方法的綜合評(píng)價(jià),給出缺陷維修響應(yīng)等級(jí)、維修時(shí)間等建議,經(jīng)評(píng)價(jià)分析,建議立即修復(fù)的腐蝕缺陷3處,1 a內(nèi)修復(fù)的缺陷18處;考慮管道完整性狀態(tài),結(jié)合剩余壽命預(yù)測(cè)結(jié)果,給出下一次檢測(cè)時(shí)間間隔為6 a的建議;對(duì)特定缺陷進(jìn)行開(kāi)挖驗(yàn)證數(shù)據(jù)對(duì)比,經(jīng)對(duì)比檢測(cè)深度誤差分別為+4%和-2%。 (3)內(nèi)檢測(cè)評(píng)價(jià)和維修決策是根據(jù)現(xiàn)行標(biāo)準(zhǔn)和評(píng)價(jià)技術(shù),在管道僅承受內(nèi)壓和檢測(cè)數(shù)據(jù)準(zhǔn)確的理想狀態(tài)下提出的。考慮到管道服役工況環(huán)境的復(fù)雜、檢測(cè)精度的限制及未來(lái)可能受到的外部干擾,應(yīng)根據(jù)管道實(shí)際運(yùn)行情況和開(kāi)挖驗(yàn)證結(jié)果進(jìn)一步調(diào)整維修計(jì)劃。

3.3 剩余壽命預(yù)測(cè)

3.4 其他因素分析

3.5 再檢測(cè)時(shí)間

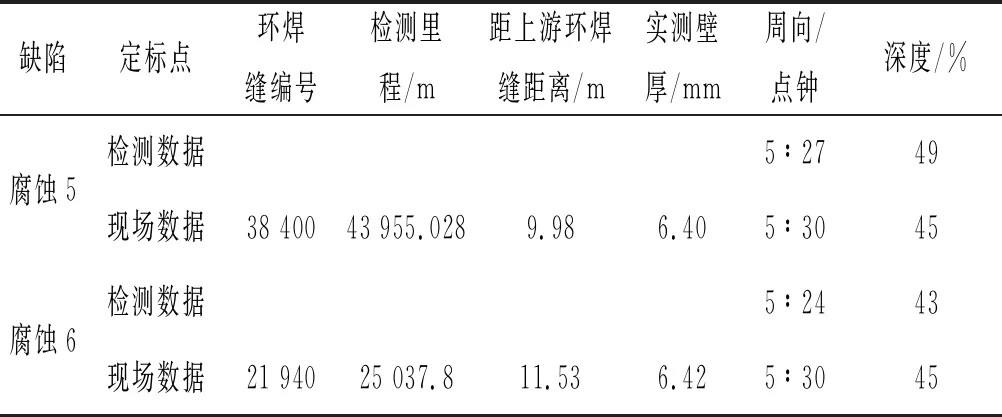

3.6 開(kāi)挖驗(yàn)證

4 結(jié)論與建議