2種3D打印用霧化Ti-6Al-4V合金粉末的對比研究

趙少陽,談 萍,湯慧萍,王 建,殷京甌,李增峰,王利卿,李 燁

(西北有色金屬研究院 金屬多孔材料國家重點實驗室,陜西 西安 710016)

0 引 言

近年來,隨著增材制造技術(shù)的飛速發(fā)展,高品質(zhì)球形鈦及鈦合金粉末因其流動性好、雜質(zhì)含量低等優(yōu)點已成為重要的基礎原料[1-3],其3D打印制品受到航空航天、船舶、能源、汽車及生物醫(yī)療等領域的青睞[4-6]。為了改善粉末品質(zhì),提高其3D打印制品的性能,對球形鈦及鈦合金粉末的性能表征研究顯得尤為重要。

毛新華等人[7]對不同方法制備的Ti-6Al-4V合金粉末的性能研究表明,由于霧化機制的不同,不同方法制備的粉末形貌、流動性等特性存在較為明顯的差異。水冷銅坩堝真空感應熔煉氣霧化(簡稱VIGA-CC)粉末多呈近球形,表面粘附衛(wèi)星球較多,流動性較差。等離子旋轉(zhuǎn)電極霧化(簡稱PREP)法粉末表面光潔,無衛(wèi)星球,呈規(guī)則球形,流動性好。VIGA-CC和PREP 2種方法制備的Ti-6Al-4V合金粉末內(nèi)部組織一致,主要由排列較為細密且相互交錯的針狀馬氏體α′相組成。湯慧萍等人[8]研究發(fā)現(xiàn),在熱等靜壓和選區(qū)電子束熔化成形過程中,Ti-6Al-4V合金粉末原料中的空心粉及里面包裹的氬氣無法消除或逃逸,從而遺傳在其制品內(nèi)部,進而影響其制品的力學性能。因此,原始粉末的性能在一定程度上影響或決定了其3D打印制品的最終性能。由此可見,研究原始粉末性能,對優(yōu)化3D打印工藝以及提高3D打印制品的質(zhì)量具有重要意義。然而,目前國內(nèi)外對3D打印用球形鈦合金粉末的性能研究主要集中于粉末的物理性能(粉末表面和內(nèi)部截面的形貌組織、氧含量、粒度分布、流動性、球形度等)以及粉末的制備工藝過程研究,鮮有對3D打印用Ti-6Al-4V合金粉末中的空心粉形貌及空心粉內(nèi)氬氣含量等方面的研究報道。

本研究基于VIGA-CC、PREP 2種工藝制備的Ti-6Al-4V合金粉末,利用同步輻射X射線照相技術(shù)全方位地分析球形鈦合金粉末的孔隙缺陷。同時,利用脈沖爐和質(zhì)譜儀聯(lián)機設備將粉末加熱熔化,對粉末內(nèi)部氬氣含量進行定量測量。粉末內(nèi)部孔缺陷的三維表征及氬氣含量的定量測試,將對3D打印工藝的制定具有重要的指導意義。

1 實 驗

實驗以直徑為75 mm的Ti-6Al-4V合金棒材為原料,分別采用水冷銅坩堝真空感應熔煉氣霧化制粉設備和等離子旋轉(zhuǎn)電極制粉設備制備球形Ti-6Al-4V合金粉末,棒料轉(zhuǎn)速為18 000 r/min。將2種工藝技術(shù)制備的Ti-6Al-4V合金粉末制樣,通過同步輻射照相機分層切片掃描,獲得灰度圖像,再利用軟件經(jīng)過三維重建技術(shù)還原粉末真實的內(nèi)部形貌,利用脈沖爐+質(zhì)譜儀檢測粉末中的氬氣含量。

采用振動篩分法對制備的粉末進行粒度分級。采用JSM-6700掃描電子顯微鏡(SEM)觀察不同粒徑粉末的表面及截面形貌。采用上海光源BL13 W1線站的X射線同步輻射照相機對制備的粉末進行切片照相,采用VG Studio MAX 2.2軟件對照片進行三維重建處理。將不同粒度的Ti-6Al-4V合金粉末裝入PMA-1000脈沖爐的坩堝中,抽真空后用氦氣進行填充,然后加熱熔化粉末,采用脈沖爐-質(zhì)譜儀聯(lián)機儀器對揮發(fā)出來的氬氣進行定量檢測分析(分析誤差為±0.05%)。將不同粒度的粉末用環(huán)氧樹脂鑲樣,打磨拋光后,利用401MVD顯微維氏硬度計測試粉末的截面硬度。硬度測量載荷為0.098 N,每顆粉末上測量3個點,結(jié)果取平均值,并計算出標準偏差。

2 結(jié)果與討論

2.1 粉末的物理性能

氣霧化制備金屬粉末過程中,熔融金屬液流在霧化氣體沖擊力的作用下被破碎成小顆粒熔滴。整個霧化過程中,氣體的動能轉(zhuǎn)換為熔體的表面能,熔融液滴在表面能的驅(qū)動下球化,最終冷卻形成粉末顆粒。圖1為氣霧化VIGA-CC和PREP技術(shù)制備的Ti-6Al-4V合金粉末的表面及截面形貌。從圖1a可見,VIGA-CC技術(shù)制備的粉末多呈近球形,表面粘附衛(wèi)星球相對較多。這是因為在氣霧化過程中,大尺寸霧化熔滴體積大,冷卻速度較慢,熔滴在凝固過程中,其飛行速度和軌跡受到重力和氣流沖刷的雙重作用,容易與已經(jīng)凝固的小尺寸顆粒發(fā)生碰撞,形成粘結(jié)或焊接現(xiàn)象[9],造成表面粘附衛(wèi)星顆粒的現(xiàn)象。從圖1b可以看出,PREP技術(shù)制備的Ti-6Al-4V合金粉末表面整體較為光潔,衛(wèi)星球相對較少,呈規(guī)則球形。PREP技術(shù)制粉過程中,熔融的金屬液在高速旋轉(zhuǎn)的主軸帶動下形成很大的離心力,從而在棒料邊緣被甩出并解體,熔融金屬液與霧化室內(nèi)氬氣摩擦,在切應力作用下進一步破碎,形成細小的熔滴[10]。由于表面張力的作用,熔滴在飛行過程中具有形成球體的趨勢。同時因為PREP技術(shù)制粉過程中,棒料熔池過熱度較高,金屬液滴球化時間較長,因而制備的金屬粉末球形度較高[11-13]。

從圖1c可見,VIGA-CC技術(shù)制備的粉末內(nèi)部有一定量氣孔和縮孔形成的空心粉,這是因為在氣霧化過程中,高壓氣體對熔融金屬的破碎作用與其快速冷卻同時進行,鑒于“布袋式”液滴破碎機理[14],當氣體陷入熔滴時,液滴的快速冷卻可能會導致氣體不能進一步破碎液滴,等液滴凝固后,無法進一步逸出,從而導致氣體陷入凝固后的粉末而形成氣孔。從圖1d可見,PREP技術(shù)制備的粉末內(nèi)部也存在空心粉,但是數(shù)量明顯少于VIGA-CC技術(shù)制備的粉末。這是因為VIGA-CC技術(shù)制粉過程中金屬液流受到高壓氣體的強烈沖擊破碎,氣體容易陷入到金屬粉末里面。而PREP技術(shù)制粉過程中,金屬液滴是靠離心力作用形成的,并最終冷卻成粉末,并且氬氣只是起到保護性氣氛和引弧作用,極少陷入液滴內(nèi)部形成氣孔。另一方面,VIGA-CC技術(shù)制粉過程中金屬熔液的過熱度只是比該金屬熔點高幾十攝氏度,而PREP技術(shù)制粉過程中,棒料端面形成的熔池溫度近萬攝氏度,如此高的過熱度,即使氣體陷入液滴,在液滴冷卻之前也有足夠的時間逃逸出去。所以PREP粉末中的空心粉數(shù)量較VIGA-CC粉末少。

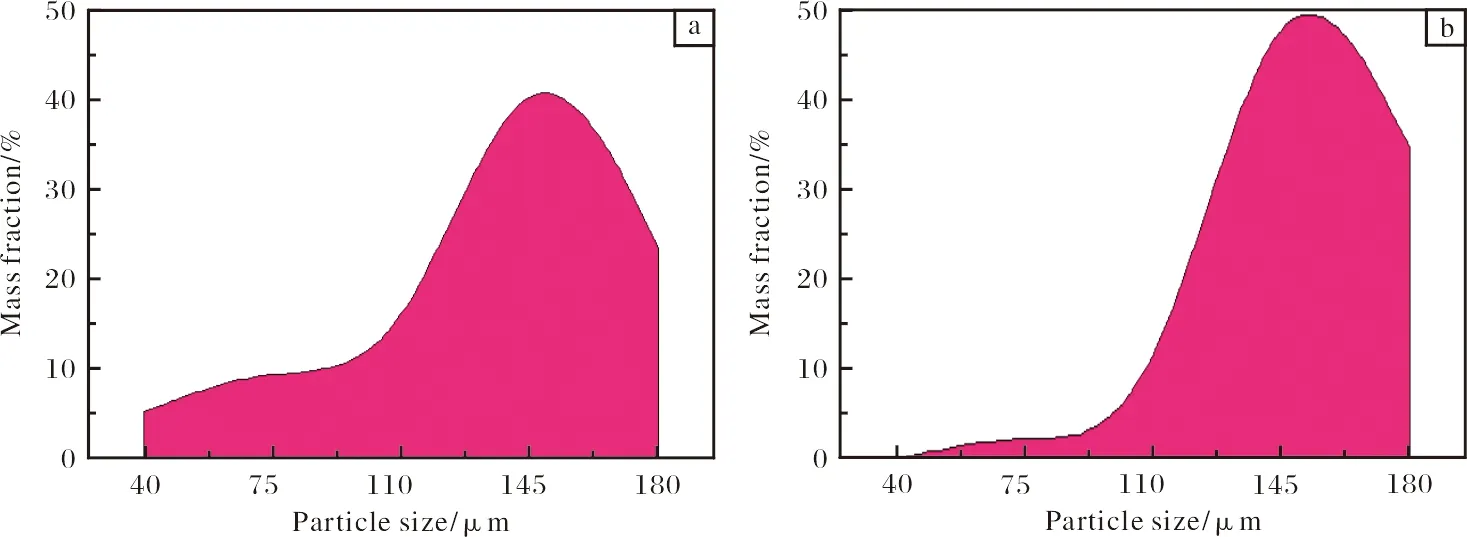

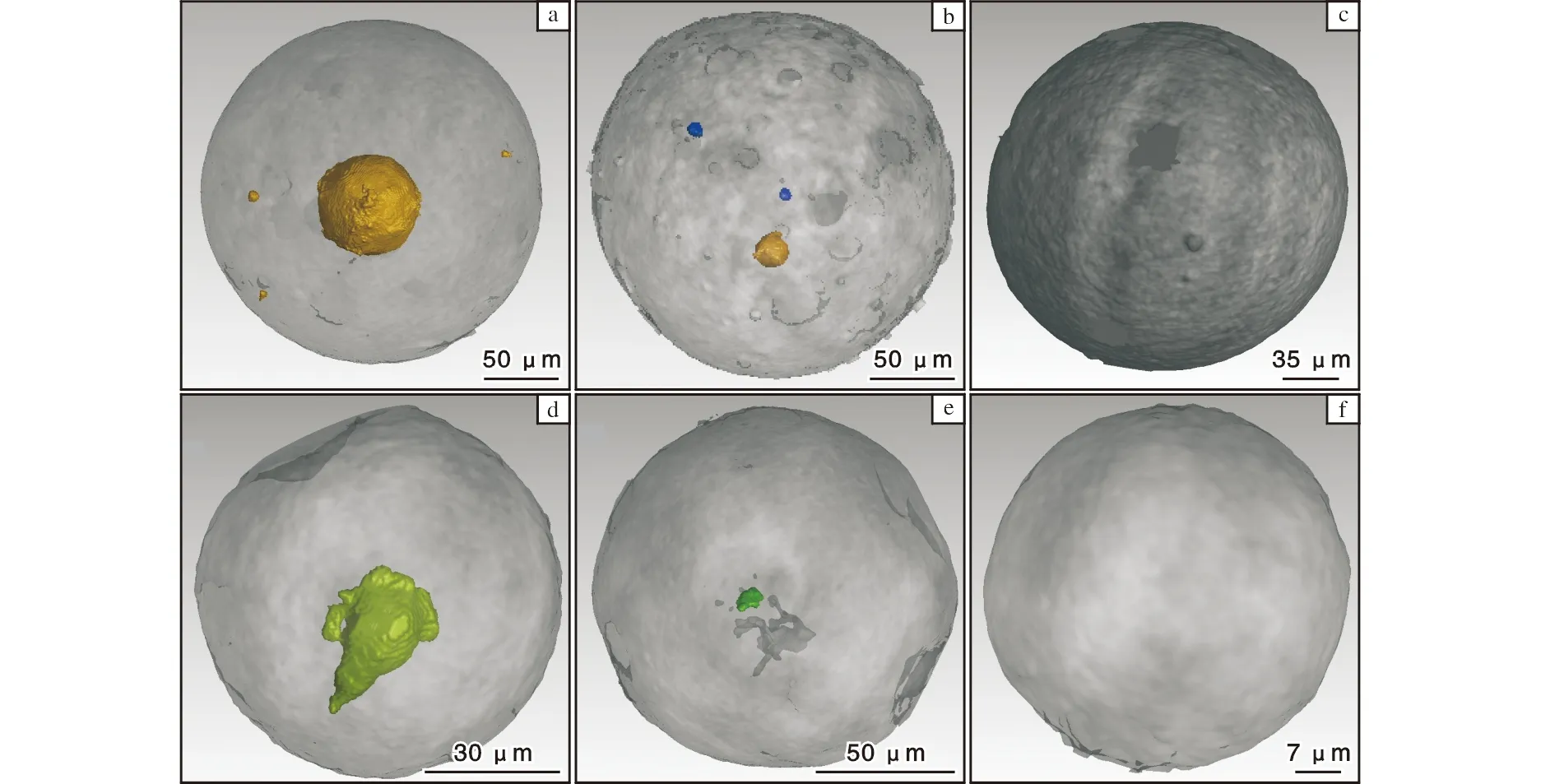

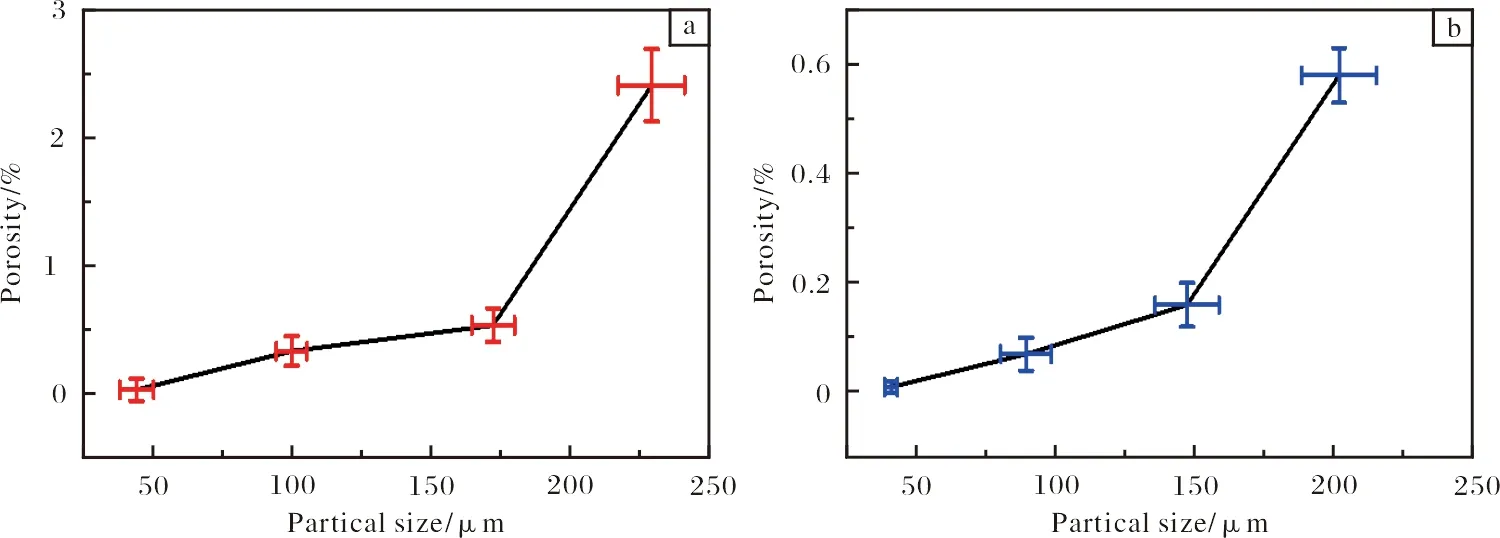

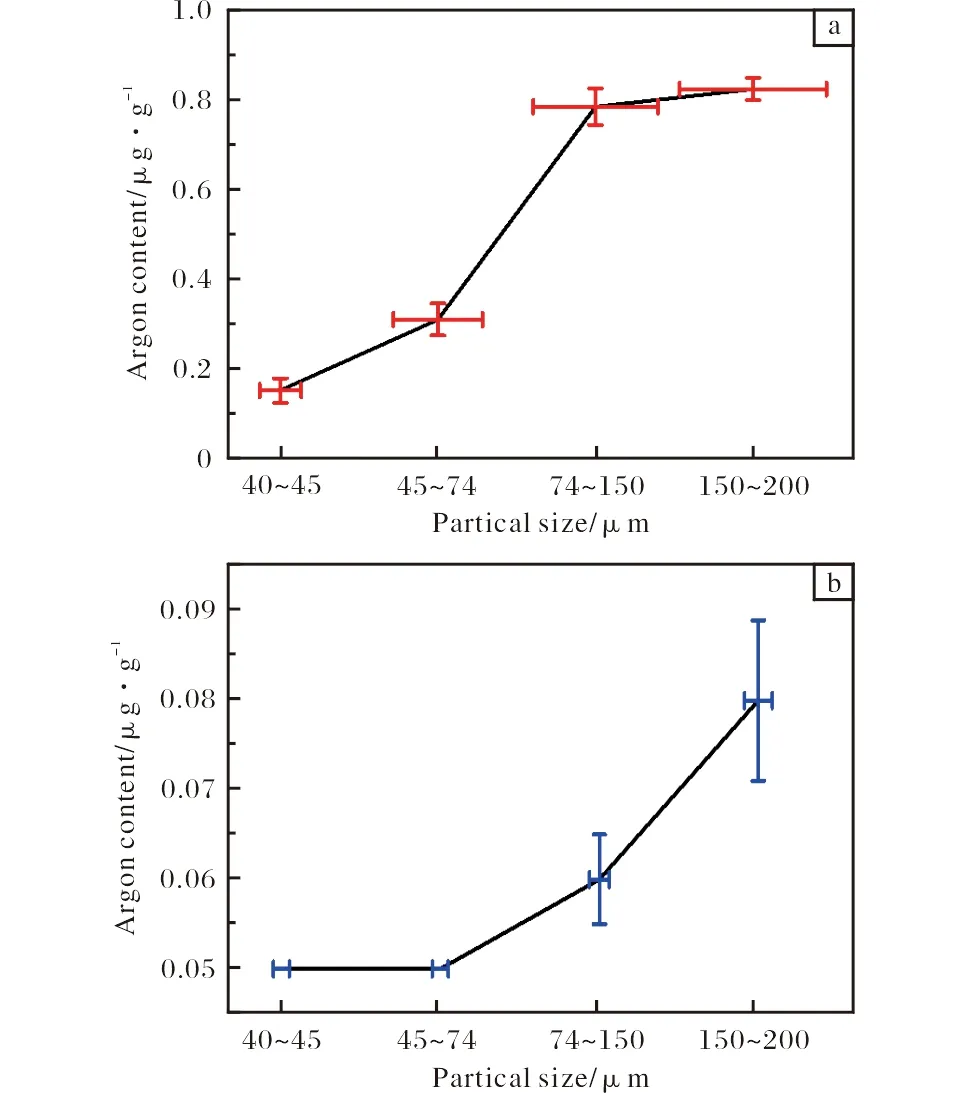

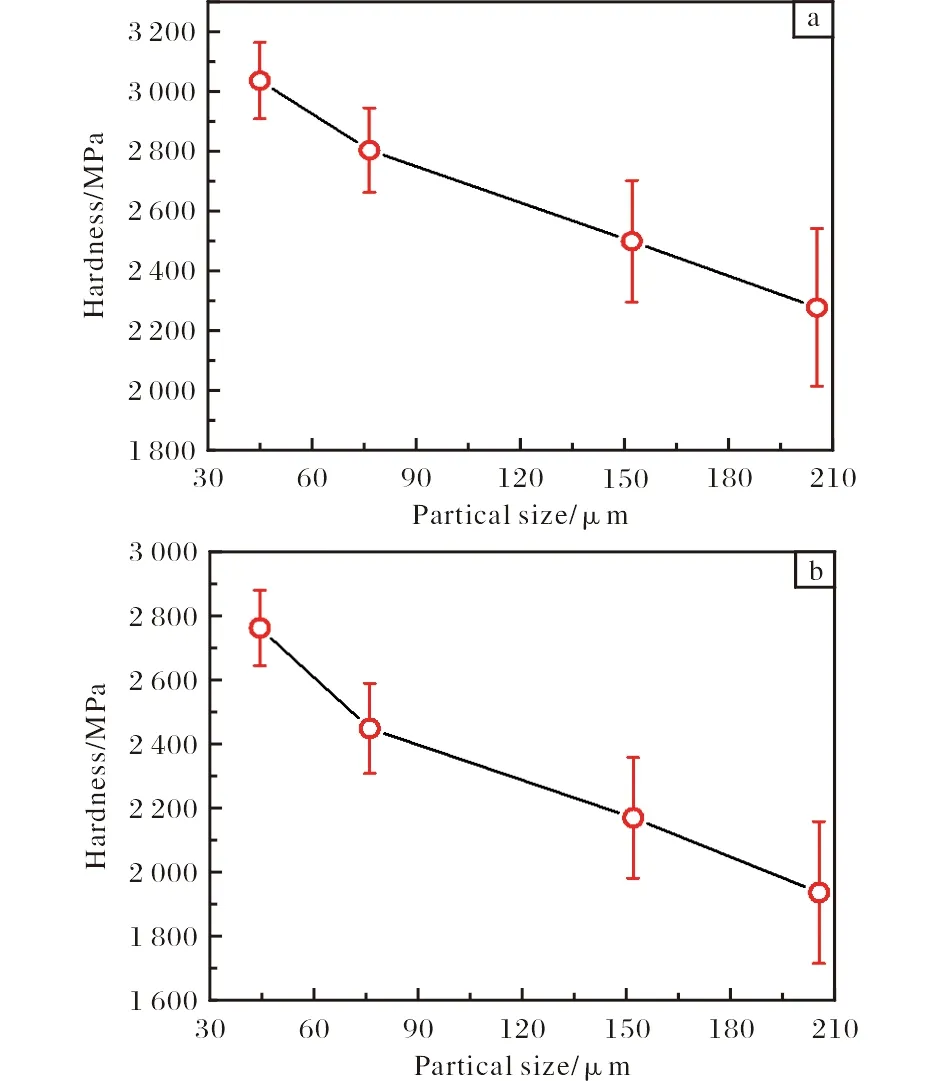

在霧化制粉時,通過調(diào)整霧化工藝參數(shù)變量,使tb(液滴破碎過程時間) 圖2為VIGA-CC技術(shù)和PREP技術(shù)制備的Ti-6Al-4V合金粉末粒度分布圖。從圖2可見,VIGA-CC技術(shù)制備的粉末粒度分布在40~180 μm之間,分布較寬,細粉收得率較高,并呈雙峰分布,而PREP技術(shù)制備的粉末粒度分布較窄,主要集中在110~180 μm之間。 圖2 不同工藝制備的Ti-6Al-4V合金粉末粒度分布圖Fig.2 Particle size distribution of Ti-6Al-4V alloy powders prepared by different processes:(a)VIGA-CC process;(b)PREP process 在3D打印成形或熱等靜壓過程中,空心金屬粉末里面包裹的氬氣無法消除或熔化逃逸,從而遺留在制品內(nèi)部。而3D打印制品內(nèi)部的孔洞、裂紋等缺陷是引起材料損傷和破壞的主要誘因之一[8],因而針對含有孔洞的金屬粉末的性能研究就顯得尤為重要。傳統(tǒng)方法是通過觀察金屬粉末的截面形貌來表征其性能,這種方法雖然應用簡便,但不能真實的揭示粉末內(nèi)部孔洞的完整形貌信息。通過CT掃描可以對粉末樣品進行逐層分析,再用VG Studio Max軟件進行3D重構(gòu)及可視化處理,可以清楚地觀察到粉末內(nèi)部的孔洞大小及其分布位置,從而彌補截面缺陷分析的不足。 圖3為VIGA-CC和PREP 2種工藝制備的不同粒徑Ti-6Al-4V合金粉末顯微CT掃描-三維重建形貌圖。從圖3可見,VIGA-CC和PREP技術(shù)制備的Ti-6Al-4V合金粉末內(nèi)部氣孔均隨著粉末粒徑的減小而減小。這是因為在氣霧化制粉過程中,大尺寸熔滴的破碎需要大量氣體的沖刷和陷入,相應地形成孔隙的尺寸也較大。隨著液滴粒徑的降低,其冷卻時間更短,氣體則很難融入細小液滴,陷入的氣體則相對較少,因而孔尺寸也相對變小,相應的形成內(nèi)部孔隙的幾率也隨之降低。對比圖3中2種工藝制備的粉末內(nèi)部孔洞大小和形貌,發(fā)現(xiàn)VIGA-CC粉末的內(nèi)部氣孔相對于PREP粉末的內(nèi)部氣孔大,且形狀較為規(guī)則,整體呈現(xiàn)為圓球狀,而PREP粉末內(nèi)部孔洞多為不規(guī)則形狀。這是因為VIGA-CC技術(shù)制粉過程中,金屬液流受到高壓氣體的強烈沖擊破碎,受設備能力限制,金屬熔液的過熱度只有幾十度,霧化氣體更容易陷入到金屬液滴里面,其內(nèi)部氣體含量多,內(nèi)部氣壓高,所以內(nèi)部孔洞多,且為球形。而PREP技術(shù)制粉過程中,霧化腔體中的氬氣只是起到保護性氣氛和引弧作用,因其氣體壓力低,陷入到金屬液滴中的氣體相對較少,對熔融金屬的沖刷破碎作用較弱,所以PREP粉末的空心粉數(shù)量較VIGA-CC粉末少,且為非球形。 圖3 不同工藝制備的不同粒徑Ti-6Al-4V合金粉末的顯微CT掃描-三維重建形貌圖 Fig.3 Microscopic CT scanning and three-dimensional reconstructed topographic images of Ti-6Al-4V alloy powders with different particle sizes prepared by different processes:(a~c)VIGA-CC process;(d~f)PREP process 圖4為2種不同工藝生產(chǎn)的Ti-6Al-4V合金粉末內(nèi)部的孔隙率和氬氣含量。從圖4可見,VIGA-CC技術(shù)制備的Ti-6Al-4V合金粉末內(nèi)部氣孔率明顯高于PREP粉末,且2種粉末氣孔率均隨著粉末粒度的增大而增大,當粉末粒徑大于175 μm時,粉末內(nèi)部的孔隙率急劇增大。 圖4 不同工藝制備的Ti-6Al-4V合金粉末的孔隙率隨粒徑的變化曲線Fig.4 Curves of porosity various with particle size of Ti-6Al-4V alloy powders prepared by different processes:(a)VIGA-CC process;(b)PREP process 圖5為VIGA-CC和PREP技術(shù)制備的Ti-6Al-4V合金粉末內(nèi)部氬氣含量。從圖5可以看出,VIGA-CC粉末的氬氣含量明顯高于PREP粉末的氬氣含量。當VIGA-CC粉末粒度≤45 μm時,Ti-6Al-4V合金粉末內(nèi)部的氬氣含量很低,僅(0.13±0.027)μg/g;然而,隨著粉末粒徑的增大,粉末內(nèi)部的氬氣含量也隨之增大。當粉末粒徑在40~74 μm之間時,粉末內(nèi)部氬氣含量緩慢增加到(0.28±0.035)μg/g;當粉末粒徑在74~150 μm之間時,粉末內(nèi)部氬氣含量急劇增加到(0.73±0.041)μg/g;當粉末粒徑在150~200 μm之間時,粉末內(nèi)部氬氣含量略有增加。PREP粉末的氬氣含量整體相對較低,當粉末粒徑≤150 μm時,其氬氣含量僅有0.06 μg/g。2種技術(shù)制備的粉末孔隙率和內(nèi)部氬氣含量測定值與上述粉末截面孔洞和CT掃描的分析結(jié)果相吻合。 圖5 不同工藝制備的Ti-6Al-4V合金粉末的氬氣含量隨粒徑的變化曲線Fig.5 Curves of argon content various with particle size of Ti-6Al-4V alloy powders prepared by different processes:(a)VIGA-CC process;(b)PREP process 金屬粉末材料的硬度值與粉末截面組織、晶粒尺寸和相組成密切相關。圖6為2種工藝制備的不同粒徑的Ti-6Al-4V合金粉末維氏顯微硬度隨粒徑的變化曲線。從圖6可見,隨著粉末粒度的減小,維氏顯微硬度逐漸增大,而硬度的標準偏差逐漸減小。這是因為隨著粉末粒度的減小,粉末的相組成和組織細化程度也在發(fā)生變化。 氣霧化制粉過程中,金屬液滴冷卻形成粉末顆粒是一個急速冷卻的過程,其冷卻速率在104~106K/s之間。經(jīng)急速冷卻后所形成的Ti-6Al-4V合金粉末內(nèi)部顯微組織主要存在胞狀、針狀及球狀3種形貌特征。Ti-6Al-4V合金粉末快速冷卻時,體心立方結(jié)構(gòu)(bcc)的β相通過無擴散相變過程轉(zhuǎn)變?yōu)槊芘帕浇Y(jié)構(gòu)(hcp)的α相,最后生成亞穩(wěn)狀態(tài)的針狀α′相馬氏體組織[15];粒徑大的顆粒內(nèi)部主要由細針狀馬氏體α′相以及胞狀α相組成,而隨著粉末粒徑的減小,其冷卻速度加快,馬氏體α′相含量增多,小尺寸粉末內(nèi)的組織和晶粒明顯得到細化[16],表現(xiàn)為蜂窩形狀的胞狀晶組織且較為密實,也存在細晶強化的效果。同時,馬氏體α′相的出現(xiàn),因其穩(wěn)定的原子排列結(jié)構(gòu),使得粉末的顯微硬度明顯增高。 圖6 不同工藝制備的不同粒徑Ti-6Al-4V合金粉末的截面硬度Fig.6 Cross-sectional hardness of Ti-6Al-4V alloy powders with different particle sizes prepared by different processes:(a)VIGA-CC process;(b)PREP process 而維氏顯微硬度的標準偏差值隨粉末顆粒的減小而減小,這是由于在尺寸較大的粉末顆粒中,靠近邊緣部分冷卻速度快,過冷度高,凝固組織較中心部分更加細小。因此,大尺寸粉末顆粒的維氏顯微硬度值也是邊緣高、中間低,造成標準偏差值較大。整體而言,因為VIGA-CC粉末的冷卻速率比PREP粉末的冷卻速率高,所以其硬度值更高。 (1)VIGA-CC技術(shù)制備的Ti-6Al-4V合金粉末粒度分布寬,細粉收得率較高,粉末粒度分布在40~180 μm之間;PREP技術(shù)制備的粉末粒度分布較窄,主要集中在110~180 μm之間。VIGA-CC技術(shù)制備的粉末粒度較細,適合作為激光3D打印用粉,而PREP法制備的粉末整體粒度較粗、球形度高,適合作為電子束3D打印用粉。 (2)VIGA-CC和PREP技術(shù)制備的Ti-6Al-4V合金粉末內(nèi)部的孔隙率、氣體含量和孔尺寸均隨著粉末粒度的增大而增大。VIGA-CC技術(shù)制備的粉末氣孔率、氬氣含量明顯高于PREP技術(shù)制備的粉末。 (3)隨著Ti-6Al-4V合金粉末粒徑的減小,粉末截面組織逐漸細化,其硬度值逐漸升高。整體上,VIGA-CC技術(shù)制備的粉末硬度值高于PREP技術(shù)制備的粉末。

2.2 氣孔和氬氣含量

2.3 粉末顯微硬度

3 結(jié) 論