本煤層雙套管瓦斯抽采技術與研究

梁 凱

(陽泉煤業集團新景有限責任公司,山西 陽泉 045000)

引 言

我國煤層瓦斯資源豐富,埋深2 000m以上的瓦斯(煤層氣)地質資源量約36萬億m3,埋深1 000m以上、1 000m~1500m 和1 500m~2 000m 的瓦斯(煤層氣)地質資源量,分別占全國瓦斯資源地質總量的38.8%、28.8%和32.4%[1-2]。但由于我國70%以上礦區的煤層賦存在高地應力、高瓦斯、低透氣性等復雜地質條件下,造成應用地面鉆井抽采煤礦瓦斯技術既不經濟也不可行[3]。同時,我國煤礦瓦斯開發率僅為10%左右,瓦斯抽采難度大、瓦斯抽采量不足是制約瓦斯利用發展的主要因素。對本煤層瓦斯實行預抽采是降低瓦斯突出,防止發生瓦斯事故的必要措施。而且,我國西南地區煤層松軟,透氣性差,極易發生塌孔、堵孔現象,造成瓦斯抽采率不高,限制了瓦斯的高效利用[4-5]。

本煤層雙套管瓦斯抽采技術不僅能很好地防止鉆孔塌孔堵塞,保持鉆孔內通暢,給瓦斯運移提供良好的流動通道,并且鉆孔封孔緊密,延長了鉆孔的有效抽采時間,提高了本煤層瓦斯抽采率。

1 本煤層鉆孔抽采技術現狀

松軟煤層透氣性差,且在采動過程中煤層應力變化,巖石冒落砸壞瓦斯抽采孔,導致瓦斯鉆孔堵塞無法正常抽出,造成聚集瓦斯,給井下工作面安全生產帶來巨大隱患。為此,學者們對防塌孔作了大量研究:蔣承林提出為了提高封孔效果,將鉆孔內施加負壓,改善注漿凝聚效果;王國君提出在預抽瓦斯時在煤層內預埋保護管道,將鉆孔包裹在保護管內;李波提出新型封孔方法,并取得一定成效。

當下封孔設備主要采用封孔器、水泥砂漿、化學有機材料封孔。但是各種封孔方式都有一定的局限性:封孔器無法到達較深鉆孔內;水泥砂漿封堵時容易產生細碎裂縫,導致瓦斯漏出;而且,采掘深度與開采難度也在不斷增加,井下煤層所受地應力也在不斷增大,給瓦斯抽采帶來很多技術障礙,因此,研發出雙套管抽采技術,既能保證瓦斯高效抽出,又能解決鉆孔被破壞后瓦斯抽采困難的問題,保障井下開采工作安全、穩定、持續開展[6-8]。

2 本煤層雙套管高效瓦斯抽采技術

2.1 基本原理

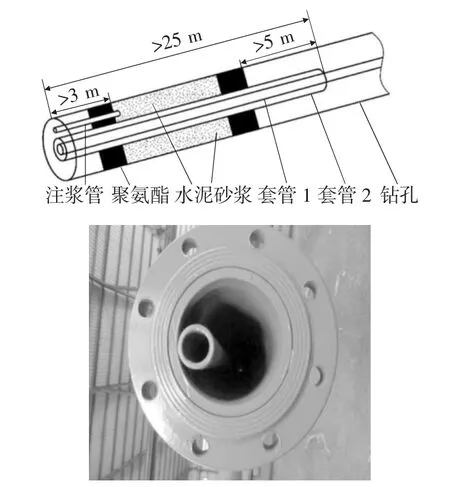

雙套管瓦斯抽采設備主要利用兩條長短不一的圓形管嵌入到瓦斯抽采鉆孔內,長度大的管徑較小,并且在管徑外壁上開有洞眼,洞眼的作用主要是防止鉆孔塌孔、堵孔時瓦斯無法流入抽采管路,即使發生塌鉆孔,瓦斯也能通過洞眼流入抽采管道。小管徑的1號套管長度與鉆孔深度保持一致,即到達鉆孔底部。1號套管套入2號套管,2號套管管徑較大,且布置位置不能處于鉆孔受力最大處,封孔操作在2號套管與鉆孔孔壁之間通過注漿管注入水泥砂漿,將套管2與鉆孔孔壁緊密結合在一起,防止密封不嚴實而使瓦斯漏出。避免了由于沒有依靠體使得灌漿后在鉆孔內有小裂縫出現。抽采后的瓦斯通過兩套管之間的間隙和小套管上的洞眼流入套管2,并在套管2上連接瓦斯抽采管路,抽出瓦斯。雙套管結構示意圖與實物圖如圖1所示。

圖1 雙套管高效瓦斯抽采技術原理與實物圖

2.2 雙套管的合理長度確定

瓦斯抽采效果與雙套管長度密切相關,長套管是為了支撐鉆孔外壁,保障鉆孔內保留足夠的抽采體積,因此,長套管長度與瓦斯抽采鉆孔深度保持一致。外徑大的短套管是為了穩固套管1的抽采,使抽采更加穩定,并且為水泥注漿提供了凝固載體,使得密封更加嚴密,保證無漏氣。

煤層井下瓦斯抽采鉆孔與巷道周圍煤體應力密切相關。借鑒巖石力學知識,采動過后周圍煤體應力重新分布形成三個區:卸壓區、應力集中區和原始應力區。

巖石力學中對應力集中區有相關數據劃分,當豎向地應力是原煤垂直應力的1/20時,沿此位置,煤體受力面積是采掘巷道的4倍。受力最大處是應力集中區,煤層瓦斯壓力最大,透氣性最低。由于此處應力最大,所以也是瓦斯抽采鉆孔最容易發生破壞的地方,因此,套管2布置位置應盡量避開此位置。根據查閱文獻可得,在遠離孔口18m處是最容易發生坍塌的位置,最大20m。因此,強化抽采套管2長度必須超出20m,越過應力集中區直到不受采動影響,破壞力度不大的原始應力區。套管2取長度為30m。

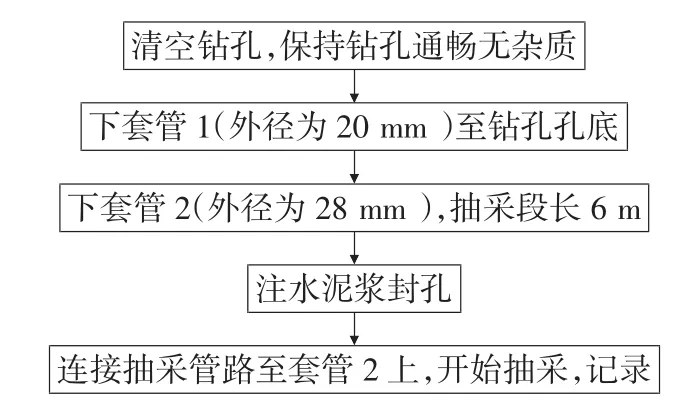

2.3 雙套管封孔施工工藝

雙套管施工過程主要是將長短不一的套管放入鉆孔內,并將瓦斯抽采管路連接在套管2上,實施步驟如圖2。

圖2 雙套管封孔施工工藝

3 現場應用

1)試驗工作面

試驗煤層11-2號煤層是該礦主采煤層之一,距上分層11-1號煤層0m~18.63m,平均5.32m,可采面積占井田面積的99%,煤厚變異系數為50%,煤層自然厚度0.10m~13.93m,平均5.16m,井田內有141個鉆孔見煤點可采。該層井田西北部、西部為11-1、11-2、12-1煤層合并,煤層平均厚度8.09m;向東南為11-1、11-2、12-1、12-2煤層合并區,平均煤厚8.62m;井田東南部為11-2煤層,可采區煤厚0.85m~4.97m,平均2.18m,CH4絕對涌出量為17.70m3/min,相對涌出量為4.02m3/t,CO2絕對涌出量為38.67m3/min,相對涌出量為8.79m3/t;煤體普氏系數f≥0.45。試驗地點選在E1305工作面。規格為124m(工作面長)×3.6m(采高)×443m(可采長度),在該工作面實行本煤層鉆孔后,初期鉆孔正常,隨著開采的進行出現了鉆孔坍塌的現象,因此施工雙套管瓦斯抽采技術。

2)本煤層鉆孔施工

在E1305工作面回風巷開展本煤層瓦斯抽采鉆孔施工,共打鉆112個,前1號~100號鉆孔布置在底板上方2m處,外徑設置為121mm,與工作面傾向方向夾角為14°,施工長度為100m,101號~102號鉆孔布置間隔比前100號鉆孔寬1m,施工長度為120m。除了101號~106號施工普通鉆孔進行瓦斯抽采,作為對照孔,其余鉆孔全部采用雙套管瓦斯抽采技術進行抽采,對比兩種不同抽采方式下的瓦斯抽采效果,并用曲線表示出變化規律。

3)瓦斯抽采效果

第89頁圖3所示為使用雙套管瓦斯抽采技術的前100號鉆孔瓦斯體積分數曲線圖。分析數據可得,使用雙套管瓦斯抽采技術初期的100個鉆孔抽瓦斯體積分數都較高,基本都在90%左右,再記錄抽采2月后的瓦斯變化,體積分數仍然在75%左右。該礦之前使用普通鉆孔抽采的瓦斯體積分數為38%,可見雙套管瓦斯抽采技術較大幅度地提高了瓦斯抽采濃度,延長了瓦斯抽采的有效時間,保障了工作面的安全開展。

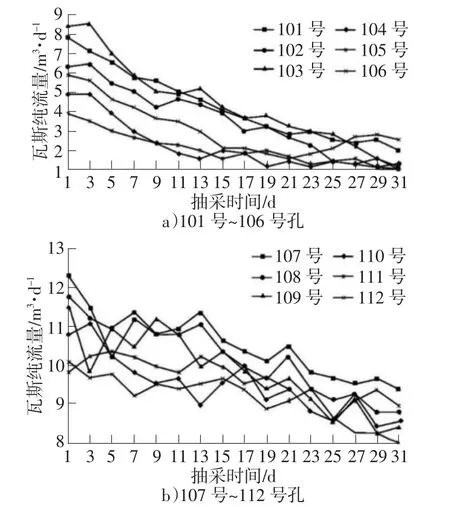

圖4是采用雙套管瓦斯抽采技術與普通鉆孔抽采技術的瓦斯抽采純量對比圖。從圖4可清楚地發現,107號~112號鉆孔瓦斯抽采純量增加幅度較大,經過一個月的抽采只降低了11%;反觀使用普通鉆孔抽采技術的101號~106號鉆孔,瓦斯純量較低,且隨著開采時間的延長,瓦斯衰減速度較快,衰減率接近50%。通過對比一個月內的瓦斯抽采純量變化可見,雙套管瓦斯抽采技術能很好地保持本煤層瓦斯高效抽采,瓦斯抽采純量大大增加。

圖3 1號~100號鉆孔瓦斯濃度

圖4 101號~112號鉆孔瓦斯純流量

4 結語

本煤層普通鉆孔瓦斯抽采技術塌孔、堵孔現象嚴重,瓦斯抽采率低下,利用兩個長短不一的雙套管可以有效地避免鉆孔因塌孔而導致瓦斯無法實現高效抽采的問題。套管1能支撐鉆孔并且帶有花眼為瓦斯流動提供暢通通道,套管2管徑粗,且能更好地密封孔口。通過在現場應用兩種抽采技術對比后發現,雙套管瓦斯抽采技術瓦斯抽采純量較高,且有效抽采時間長,衰減速度慢,具有很好的實用性和推廣性,為企業帶來良好的安全效益和經濟效益。