滾動(dòng)軸承打滑蹭傷試驗(yàn)研究*

張 慶 羅 軍2 陳 超 曾昭洋 金前沖 徐 進(jìn)

(1.貴州大學(xué)機(jī)械工程學(xué)院 貴州貴陽(yáng) 550025;2.貴陽(yáng)學(xué)院化學(xué)與材料工程學(xué)院, 材料磨損與腐蝕防護(hù)貴州省高校工程研究中心 貴州貴陽(yáng) 550005)

隨著大型旋轉(zhuǎn)機(jī)械設(shè)備朝著高轉(zhuǎn)速、高推重(功重比)比方向發(fā)展,作為其重要支撐部件的滾動(dòng)軸承DN(內(nèi)徑(mm)×轉(zhuǎn)速(r/min))值不斷增加。較高的DN值使得滾動(dòng)軸承在運(yùn)轉(zhuǎn)過(guò)程中表現(xiàn)出滾子打滑、擺動(dòng)及保持架渦動(dòng)等動(dòng)態(tài)不穩(wěn)定狀況,進(jìn)而引起軸承沖擊頻繁、溫升過(guò)高、磨損加速、振動(dòng)及潤(rùn)滑不良等導(dǎo)致的早期失效[1],其中打滑蹭傷已成為滾動(dòng)軸承主要早期失效形式之一。由于滾動(dòng)軸承打滑蹭傷是一個(gè)耦合摩擦學(xué)、材料學(xué)、動(dòng)力學(xué)、熱力學(xué)等多門學(xué)科知識(shí)的復(fù)雜問(wèn)題[2],單純的理論研究很難獲得理想結(jié)果,目前部分研究人員已借助試驗(yàn)裝置對(duì)滾動(dòng)軸承打滑蹭傷形式之一的涂抹損傷展開試驗(yàn)研究。COCKS和TALLTAN[3]采用雙球滑動(dòng)試驗(yàn)機(jī)研究滾動(dòng)速度、滑動(dòng)速度、潤(rùn)滑油流量、環(huán)境溫度、載荷增加速率及球表面粗糙度等因素對(duì)軸承涂抹損傷的影響。MARK等[4]基于雙輥試驗(yàn)機(jī)研究滾動(dòng)軸承發(fā)生涂抹損傷,滾子與滾道間力學(xué)特性、摩擦因數(shù)、摩擦功率強(qiáng)度、彈流潤(rùn)滑油膜厚度及溫度的變化。EVANS等[5]借助四軸試驗(yàn)機(jī)評(píng)價(jià)4種表面涂層/改性層抗涂抹損傷能力;李軍寧等[6]利用滾滑試驗(yàn)機(jī)研究不同滑差組合導(dǎo)致軸承滑蹭損傷的創(chuàng)成機(jī)制。

綜上所述,以往研究人員研究滾動(dòng)軸承打滑蹭傷所采用的試驗(yàn)機(jī),只是單純模仿滾動(dòng)體與套圈接觸過(guò)程,雖取得一定研究進(jìn)展,卻與軸承實(shí)際運(yùn)行過(guò)程中,滾動(dòng)體與套圈所產(chǎn)生的接觸過(guò)程有所差異。目前僅有SMITH[7]借助滾動(dòng)軸承試驗(yàn)機(jī)研究不同徑向油隙對(duì)圓柱滾子軸承打滑蹭傷的影響。由于滾動(dòng)軸承打滑蹭傷具有重要工程應(yīng)用背景,因此深入研究打滑蹭傷規(guī)律具有重要的學(xué)術(shù)及工程應(yīng)用價(jià)值。本文作者利用先進(jìn)的高速滾動(dòng)軸承試驗(yàn)機(jī),基于工況參數(shù)對(duì)滾動(dòng)軸承打滑蹭傷展開試驗(yàn)研究,并簡(jiǎn)要地對(duì)試驗(yàn)軸承進(jìn)行微觀分析。

1 試驗(yàn)部分

1.1 軸承試驗(yàn)機(jī)

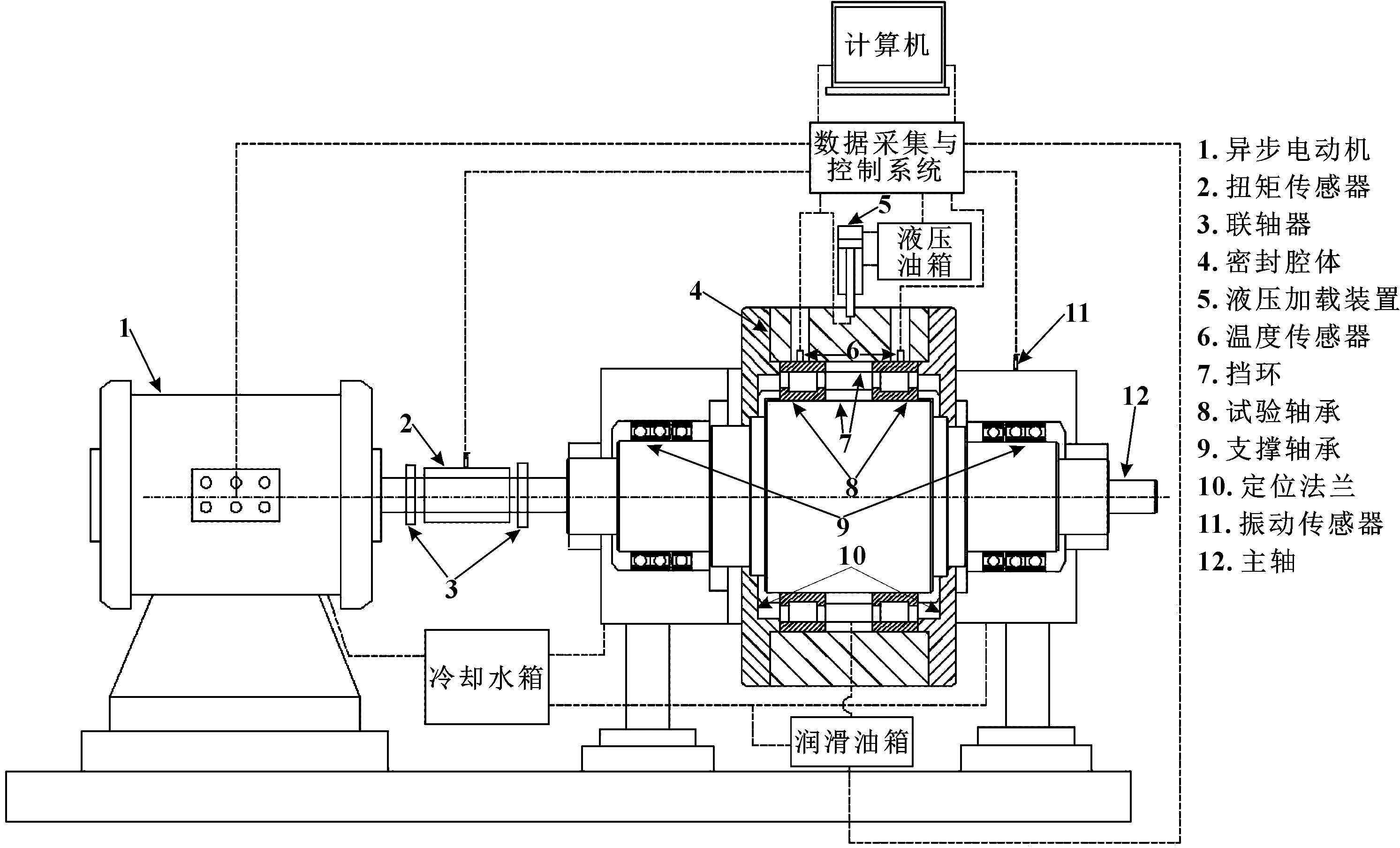

依托清華大學(xué)高速滾動(dòng)軸承試驗(yàn)機(jī)開展試驗(yàn)研究。試驗(yàn)機(jī)主要由驅(qū)動(dòng)系統(tǒng)、冷卻系統(tǒng)、加載系統(tǒng)、測(cè)試頭裝置、潤(rùn)滑系統(tǒng)及數(shù)據(jù)采集與控制系統(tǒng)組成(見圖1所示)。兩試驗(yàn)軸承內(nèi)圈采用過(guò)盈配合熱裝于主軸中心,外圈同樣采用過(guò)盈配合冷裝于密封腔體內(nèi)側(cè),中間均由擋環(huán)隔開,密封腔體兩側(cè)的定位法蘭對(duì)試驗(yàn)軸承進(jìn)行軸向定位。潤(rùn)滑油采用噴射方式進(jìn)入密封腔體對(duì)試驗(yàn)軸承進(jìn)行冷卻、潤(rùn)滑,經(jīng)定位法蘭下方回油孔流入測(cè)試頭腔體,返回油箱。電機(jī)通過(guò)聯(lián)軸器帶動(dòng)主軸轉(zhuǎn)動(dòng),主軸由兩側(cè)支撐軸承(每側(cè)3個(gè),共6個(gè))支撐于測(cè)試頭腔體內(nèi)。試驗(yàn)過(guò)程中,主軸帶動(dòng)試驗(yàn)軸承內(nèi)圈旋轉(zhuǎn),外圈固定(密封腔體固定于測(cè)試頭腔體),主軸轉(zhuǎn)速、徑向載荷及進(jìn)油量由控制系統(tǒng)實(shí)時(shí)控制、監(jiān)測(cè),試驗(yàn)軸承所受摩擦扭矩、溫度、振動(dòng)加速度以及潤(rùn)滑油溫度同樣由該系統(tǒng)實(shí)時(shí)監(jiān)測(cè)。電機(jī)、潤(rùn)滑油箱及兩側(cè)支撐軸承由水路冷卻。該試驗(yàn)機(jī)主軸轉(zhuǎn)速控制范圍處于0~2×104r/min之間,徑向加載控制范圍為0~20 kN,試驗(yàn)軸承溫度測(cè)試范圍為室溫至200 ℃,摩擦扭矩測(cè)試范圍為0~15 N·m。

圖1 高速滾動(dòng)軸承試驗(yàn)機(jī)結(jié)構(gòu)示意圖

1.2 試驗(yàn)材料與方法

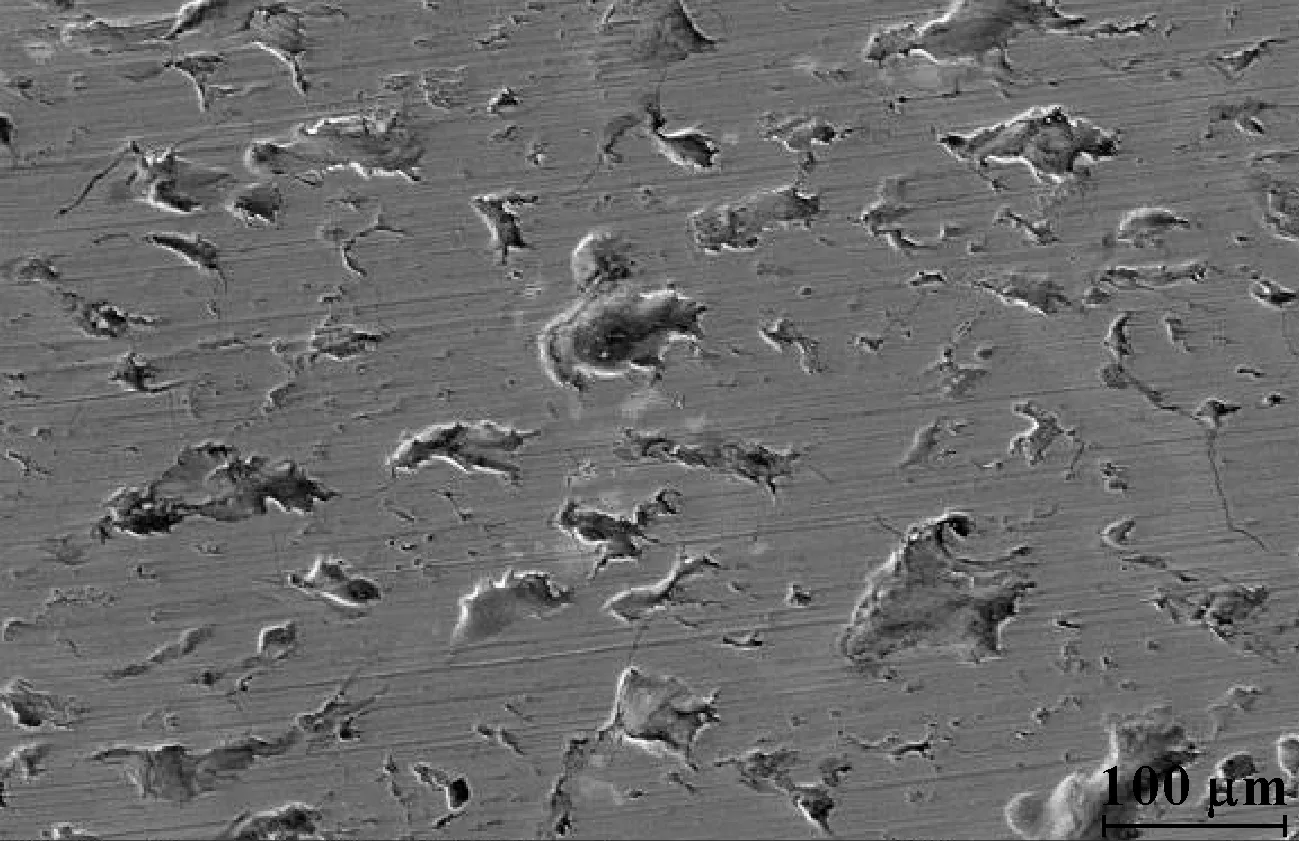

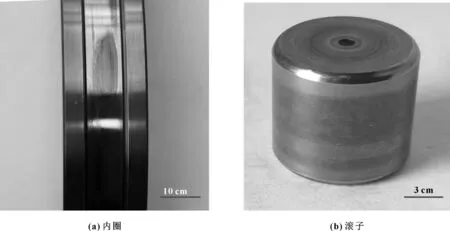

采用圓柱滾子軸承為試驗(yàn)對(duì)象,其結(jié)構(gòu)參數(shù)見表1。試驗(yàn)機(jī)采用4109航空潤(rùn)滑油。試驗(yàn)方法:

(1)打滑蹭傷試驗(yàn):保持徑向載荷為0.2 kN,進(jìn)油量為2.166 L/min,主軸加速度為3.6×105(r/min)/h,僅改變主軸轉(zhuǎn)速,進(jìn)行軸承打滑蹭傷試驗(yàn);

(2)燒傷試驗(yàn):保持徑向載荷為1 kN,進(jìn)油量為4.332 L/min,主軸加速度為3.6×105(r/min)/h,僅改變主軸轉(zhuǎn)速,進(jìn)行軸承燒傷試驗(yàn)。

試驗(yàn)后,利用FEI Quanta 250 FEG型掃描電子顯微鏡(SEM)觀察試驗(yàn)軸承損傷形貌;利用FEI Quanta 250 FEG型掃描電子顯微鏡配套Octane pro型能譜儀分析磨斑成分;利用Taylor PGI 420型輪廓儀獲取試驗(yàn)軸承表面輪廓;利用線切割對(duì)軸承樣品切割成適當(dāng)大小的矩形樣品,經(jīng)鑲嵌(樹脂熱嵌)、磨拋、腐蝕(5%硝酸乙醇溶液)得到待測(cè)試樣,并置于ZEISS Axio Vert.Al型光學(xué)顯微鏡下觀察金相組織。

表1 試驗(yàn)軸承基本參數(shù)

2 結(jié)果與分析

2.1 打滑蹭傷的實(shí)現(xiàn)

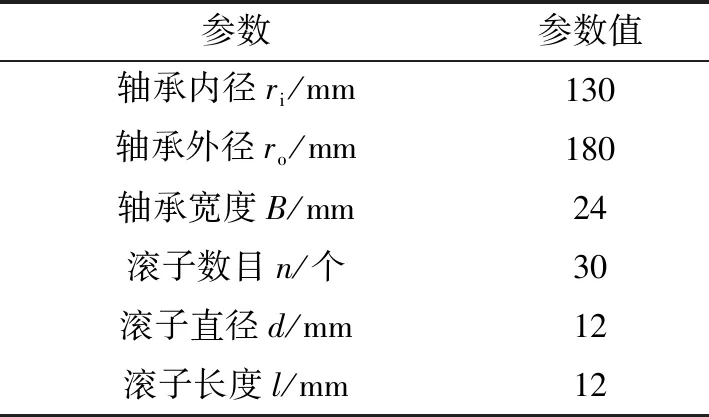

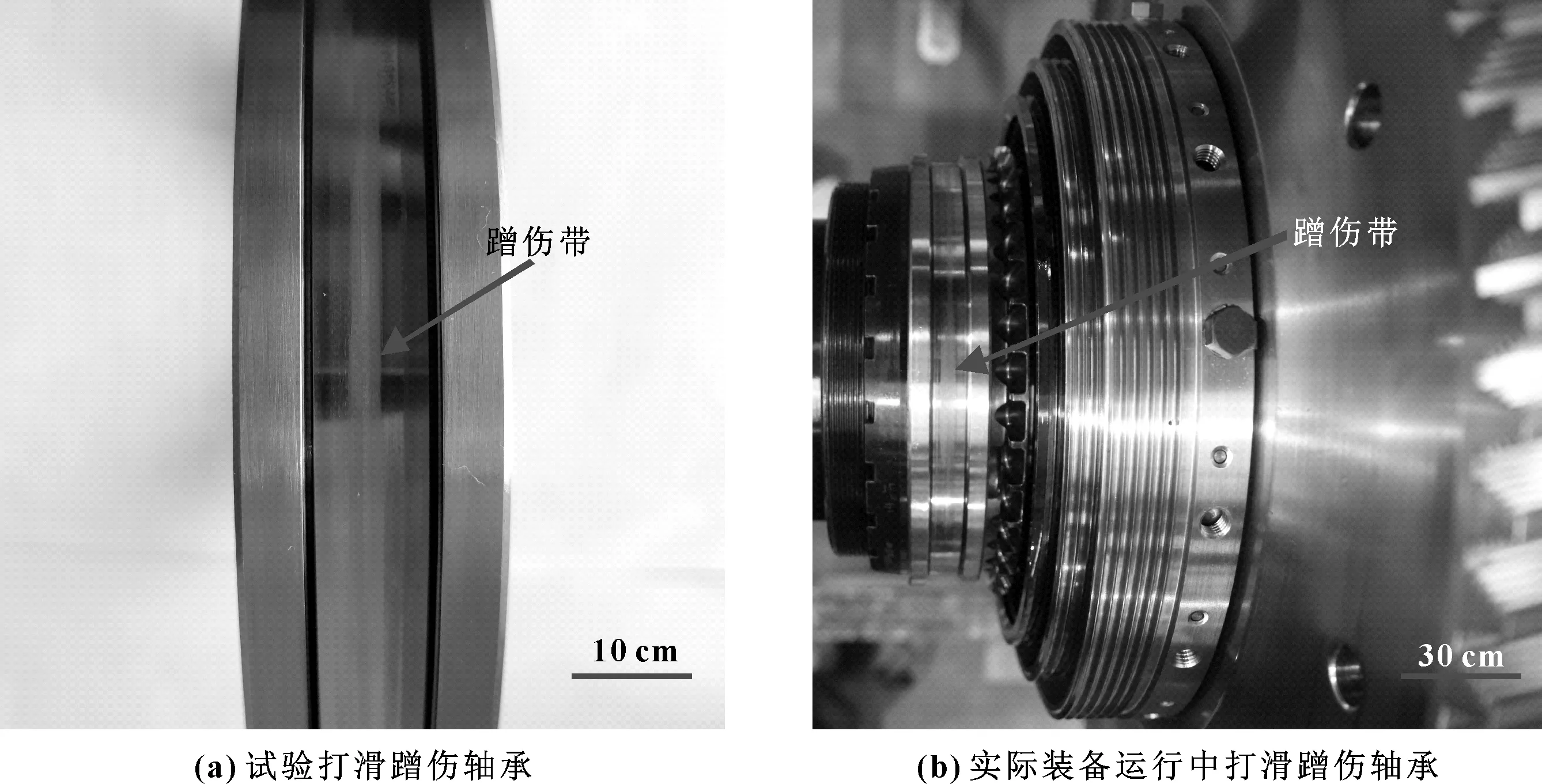

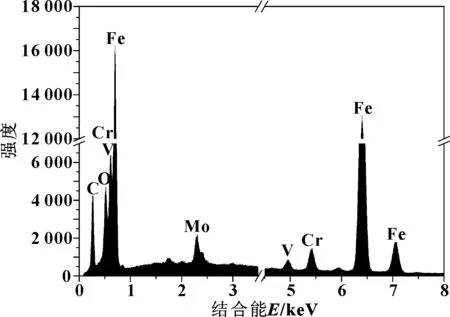

圖2所示為滾動(dòng)軸承打滑蹭傷試驗(yàn)曲線。試驗(yàn)過(guò)程中徑向載荷、進(jìn)油量、主軸加速度維持恒定,同時(shí)不斷增加主軸轉(zhuǎn)速,當(dāng)其達(dá)到13 980 r/min時(shí),滾動(dòng)軸承所受摩擦扭矩、振動(dòng)加速度及其溫度同步突增,整個(gè)測(cè)試頭發(fā)出較大異響,拆開測(cè)試頭檢查滾動(dòng)軸承,在其內(nèi)圈發(fā)現(xiàn)暗灰色“帶狀”磨損區(qū)域,與實(shí)際裝備在運(yùn)行中發(fā)生打滑蹭傷的軸承的內(nèi)圈滾道蹭傷帶宏觀形貌一致(見圖3所示)。將蹭傷帶區(qū)域置于掃描電鏡下觀察,發(fā)現(xiàn)大量大小不一的剝落坑,剝落坑呈“孤島”狀分布,且周邊伴隨有微裂紋(見圖4所示)。進(jìn)一步對(duì)其進(jìn)行EDX分析,發(fā)現(xiàn)O元素(見圖5所示),說(shuō)明試驗(yàn)過(guò)程中滾動(dòng)軸承內(nèi)圈滾道表面發(fā)生氧化磨損,與方明偉等[9]對(duì)實(shí)際運(yùn)行過(guò)程中圓柱滾子軸承打滑蹭傷失效分析結(jié)果一致。由此斷定該滾動(dòng)軸承試驗(yàn)過(guò)程中發(fā)生打滑蹭傷。

圖3 試驗(yàn)與實(shí)際裝備運(yùn)行中打滑蹭傷軸承內(nèi)圈滾道蹭傷帶宏觀形貌對(duì)比

圖4 滾動(dòng)軸承內(nèi)圈滾道蹭傷帶微觀形貌

圖5 滾動(dòng)軸承內(nèi)圈滾道蹭傷帶EDX圖譜

滾動(dòng)軸承高速運(yùn)轉(zhuǎn),滾子所受離心力使其遠(yuǎn)離內(nèi)圈滾道靠向外圈,產(chǎn)生偏移,進(jìn)而引起滾子與內(nèi)圈滾道間油膜拖拽力減小,軸承打滑。打滑會(huì)加劇滾子與內(nèi)圈滾道間摩擦,引起軸承內(nèi)部摩擦熱增大,潤(rùn)滑油黏度下降,材料軟化,潤(rùn)滑條件惡化,直至滾子與內(nèi)圈滾道間潤(rùn)滑油膜破壞,兩者瞬間接觸,發(fā)生滑蹭,引發(fā)軸承所受的摩擦扭矩、振動(dòng)加速度及其溫度同步突增[6]。

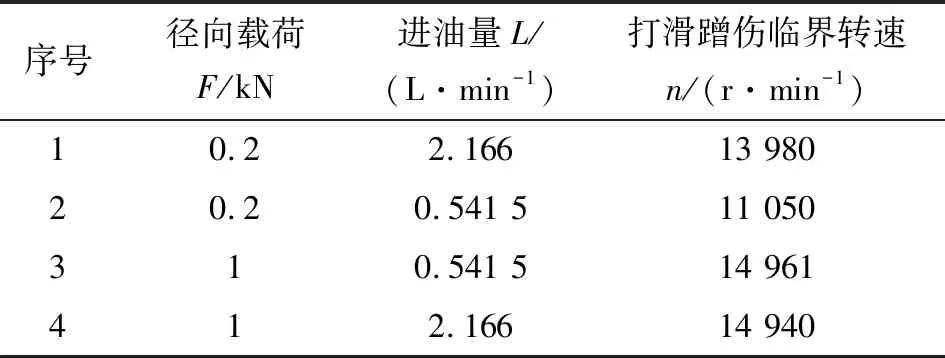

表2給出滾動(dòng)軸承打滑蹭傷臨界轉(zhuǎn)速。對(duì)比第1、第2組試驗(yàn)工況,當(dāng)進(jìn)油量自2.166 L/min減為0.541 5 L/min時(shí),滾動(dòng)軸承打滑蹭傷臨界轉(zhuǎn)速自13 980 r/min減為11 050 r/min。這是因?yàn)殡S著進(jìn)油量減小,一方面滾子與內(nèi)圈滾道間潤(rùn)滑油膜較薄,在高速運(yùn)轉(zhuǎn)過(guò)程中更易破裂;另一方面,進(jìn)油量減小使得軸承運(yùn)行溫度冷卻效果更差,較高的運(yùn)行溫度,使得潤(rùn)滑油膜同樣更易破裂,故打滑蹭傷臨界轉(zhuǎn)速較低。

對(duì)比第2、第3組試驗(yàn)工況,當(dāng)徑向載荷自1 kN減為0.2 kN,滾動(dòng)軸承打滑蹭傷臨界轉(zhuǎn)速自14 961 r/min減為11 050 r/min。徑向載荷較小時(shí),滾動(dòng)軸承打滑蹭傷臨界轉(zhuǎn)速較低。這是因?yàn)檩p載工況下,滾子所受的油膜拖拽力更不易克服滾子和保持架組件所受各阻力之和,故更易產(chǎn)生打滑。隨著主軸轉(zhuǎn)速不斷增加,打滑所帶來(lái)的負(fù)面影響越來(lái)越大,在相對(duì)較低轉(zhuǎn)速下便發(fā)生蹭傷。綜上所述,滾動(dòng)軸承在潤(rùn)滑油不充分及輕載工況下,其出現(xiàn)打滑蹭傷時(shí)的臨界轉(zhuǎn)速更低。

對(duì)比第2、3組試驗(yàn)工況,進(jìn)油量為0.541 5 L/min時(shí),將徑向載荷自1 kN減為0.2 kN,滾動(dòng)軸承打滑蹭傷臨界轉(zhuǎn)速自14 961 r/min減為11 050 r/min,減小量為3 911 r/min;對(duì)比第1、4組試驗(yàn)工況,進(jìn)油量為2.166 L/min時(shí),將徑向載荷自1 kN減為0.2 kN,滾動(dòng)軸承打滑蹭傷臨界轉(zhuǎn)速自14 910 r/min減為13 980 r/min,減小量為960 r/min。進(jìn)油量由0.541 5 L/min增加為2.166 L/min,同樣將徑向載荷自1 kN減為0.2 kN,滾動(dòng)軸承打滑蹭傷的臨界轉(zhuǎn)速減小量降低,可能是因?yàn)檫M(jìn)油量的增加會(huì)在一定程度上減緩徑向載荷的變化對(duì)滾動(dòng)軸承打滑蹭傷臨界轉(zhuǎn)速的影響。

表2 滾動(dòng)軸承打滑蹭傷臨界轉(zhuǎn)速

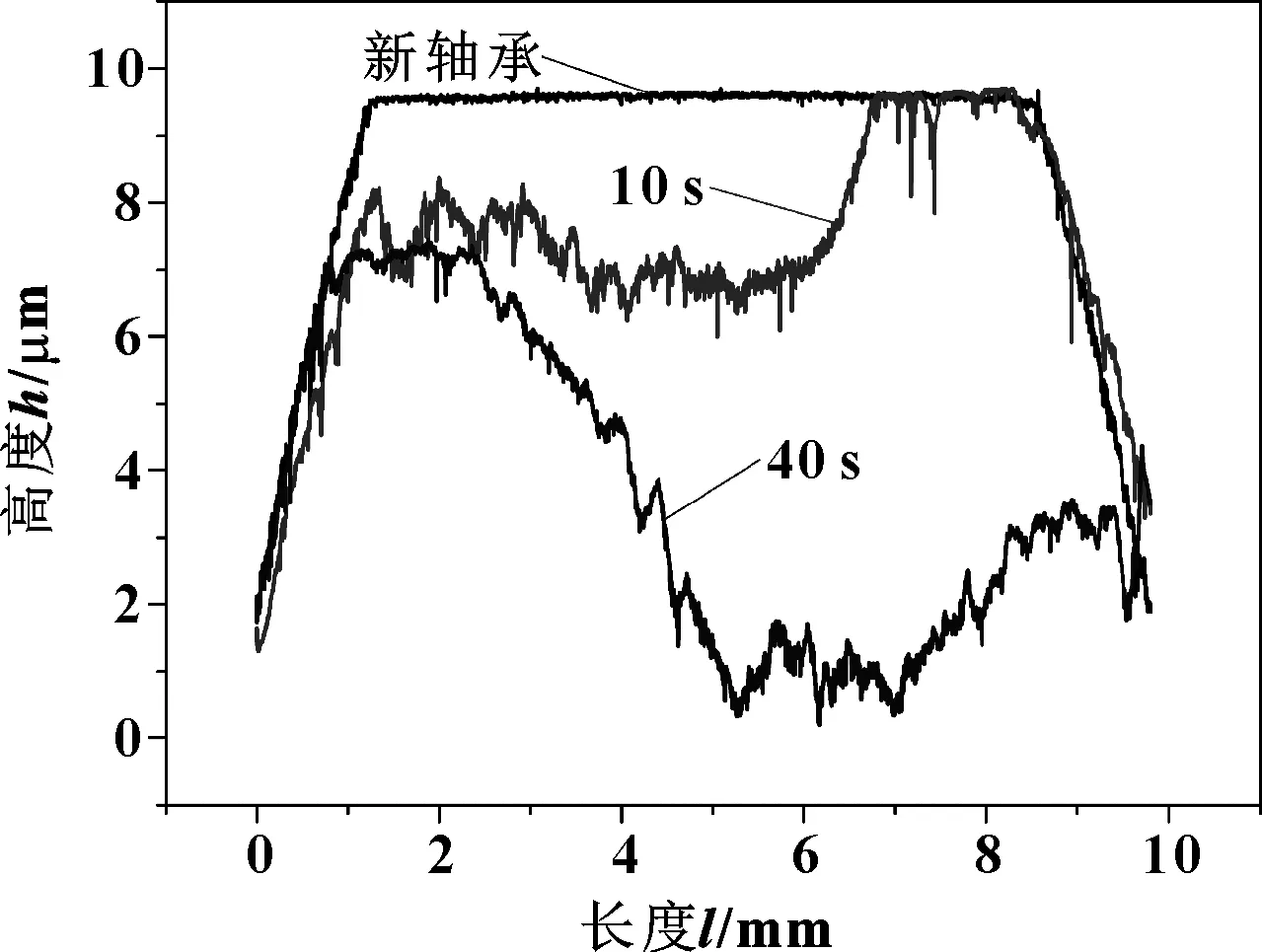

圖6示出了滾動(dòng)軸承在打滑蹭傷臨界轉(zhuǎn)速下不同運(yùn)行時(shí)間其滾子損傷形貌(由于軸承內(nèi)圈滾道表面損傷程度具有一定隨機(jī)性,該處只分析滾子表面輪廓)。軸承在打滑蹭傷轉(zhuǎn)速下分別運(yùn)行10、40 s,其滾子輪廓最大磨損深度分別約為3、9 μm。可見,滾動(dòng)軸承打滑蹭傷臨界轉(zhuǎn)速下運(yùn)行時(shí)間越長(zhǎng),其磨損越嚴(yán)重。這可能是由于滾動(dòng)軸承發(fā)生打滑蹭傷后,其表面光潔度遭到破壞,摩擦因數(shù)加大,磨損過(guò)程加速,進(jìn)而快速破壞軸承輪廓[18]。

圖6 滾動(dòng)軸承打滑蹭傷臨界轉(zhuǎn)速下不同運(yùn)轉(zhuǎn)時(shí)間滾子輪廓對(duì) 比(F=0.2 kN,L=0.541 5 L/min,a=3.6×105 (r/min)/h)

2.2 燒傷試驗(yàn)

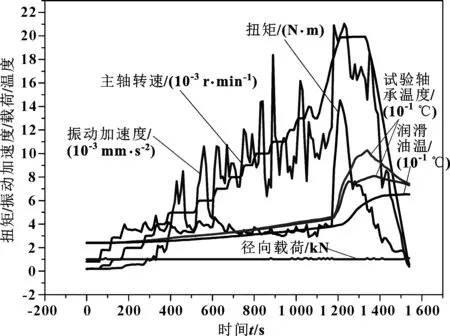

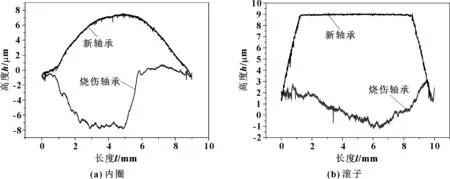

滾動(dòng)軸承在實(shí)際運(yùn)行過(guò)程中發(fā)生打滑蹭傷極為隱蔽,在其發(fā)生打滑蹭傷后有可能繼續(xù)以更高轉(zhuǎn)速運(yùn)轉(zhuǎn)。然而,試驗(yàn)表明這種情況下軸承易發(fā)生燒傷。圖7所示為滾動(dòng)軸承燒傷試驗(yàn)曲線。試驗(yàn)過(guò)程中徑向載荷、進(jìn)油量、主軸加速度維持恒定,同時(shí)不斷增加主軸轉(zhuǎn)速,當(dāng)其增加至18 000 r/min左右時(shí),滾動(dòng)軸承所受摩擦扭矩、溫度及振動(dòng)加速度同步突增,此時(shí)滾動(dòng)軸承發(fā)生打滑蹭傷,繼續(xù)增加主軸轉(zhuǎn)速至20 000 r/min,并停留一段時(shí)間,其中一個(gè)滾動(dòng)軸承溫度升至102.8 ℃。拆開測(cè)試頭并檢查該軸承,發(fā)現(xiàn)其內(nèi)圈滾道呈現(xiàn)出不規(guī)則橢圓狀燒黑區(qū)域,并斷續(xù)環(huán)繞整周,滾子基本整周呈暗黑色,如圖8所示。

圖9所示為燒傷軸承蹭傷表面輪廓。其內(nèi)圈輪廓最大磨損深度約14.9 μm,滾子輪廓最大磨損深度約10.2 μm,滾動(dòng)軸承已發(fā)生嚴(yán)重磨損。

圖7 滾動(dòng)軸承燒傷試驗(yàn)各參數(shù)的變化(F=1 kN, L=4.332 L/min,a=3.6×105 (r/min)/h)

圖8 滾動(dòng)軸承燒傷宏觀形貌

圖9 滾動(dòng)軸承燒傷表面輪廓

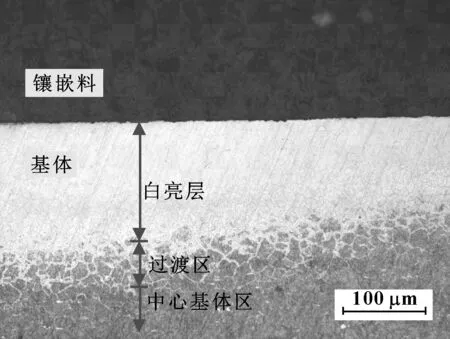

圖10所示為燒傷軸承內(nèi)圈燒傷區(qū)域金相組織。在軸承內(nèi)圈燒傷表面發(fā)現(xiàn)白亮層,白亮層與中心基體區(qū)間出現(xiàn)黑色“網(wǎng)狀”過(guò)渡區(qū),可清楚看見晶粒邊界。另外,測(cè)量發(fā)現(xiàn),白亮層區(qū)域硬度高于中心基體區(qū)域。由此可知,該軸承發(fā)生二次淬火燒傷,白亮層區(qū)域組織為二次淬火馬氏體[21]。這可能因?yàn)榇蚧鋫螅瑵L子與內(nèi)圈接觸表面均發(fā)生材料遷移,表面光潔度下降,摩擦因數(shù)加大,繼續(xù)更高轉(zhuǎn)速運(yùn)轉(zhuǎn)將會(huì)快速磨損,從而產(chǎn)生大量的熱。此外,軸承內(nèi)圈隨其溫度不斷增加而不斷膨脹,徑向油隙不斷減小,進(jìn)一步加大接觸熱的產(chǎn)生,再加上潤(rùn)滑油冷卻不及時(shí),使得接觸區(qū)局部閃溫過(guò)高,引起表面組織發(fā)生變化。當(dāng)局部閃溫超過(guò)相變溫度時(shí),珠光體向奧氏體轉(zhuǎn)變,隨后被相對(duì)較冷的基體淬硬,得到淬火馬氏體,這就使得接觸表面產(chǎn)生二次淬火燒傷[21]。可以預(yù)見,滾動(dòng)軸承實(shí)際運(yùn)行過(guò)程中,發(fā)生打滑蹭傷后繼續(xù)以更高轉(zhuǎn)速運(yùn)轉(zhuǎn),易產(chǎn)生二次淬火燒傷,大大降低其使用壽命,存在極大安全隱患。故大型裝備在實(shí)際運(yùn)行過(guò)程中對(duì)滾動(dòng)軸承的打滑蹭傷狀況進(jìn)行實(shí)時(shí)監(jiān)測(cè)及預(yù)防顯得尤為重要。

圖10 滾動(dòng)軸承內(nèi)圈燒傷表面金相組織

3 結(jié)論

(1)借助高速滾動(dòng)軸承試驗(yàn)機(jī)實(shí)現(xiàn)滾動(dòng)軸承打滑蹭傷。滾動(dòng)軸承發(fā)生打滑蹭傷瞬間,其所受摩擦扭矩、溫度及振動(dòng)加速度同步突增,且其在潤(rùn)滑不充分及輕載工況下發(fā)生打滑蹭傷時(shí)的臨界轉(zhuǎn)速更低。

(2)滾動(dòng)軸承在打滑蹭傷臨界轉(zhuǎn)速下運(yùn)轉(zhuǎn)時(shí)間越長(zhǎng),磨損越嚴(yán)重。可能是由于滾動(dòng)軸承一旦發(fā)生打滑蹭傷,會(huì)破壞其表面光潔度,加大摩擦因數(shù),加速磨損過(guò)程,進(jìn)而破壞軸承形貌。

(3)滾動(dòng)軸承打滑蹭傷后持續(xù)以更高轉(zhuǎn)速運(yùn)轉(zhuǎn),易出現(xiàn)二次淬火燒傷,大大降低其使用壽命。故滾動(dòng)軸承在實(shí)際使用過(guò)程中,其打滑蹭傷狀況的實(shí)時(shí)監(jiān)測(cè)顯得極為重要。