計入粗糙度的液壓缸仿生微織構耦合效應研究*

陳小蘭,2 曾良才 湛從昌

(1.武漢科技大學冶金裝備及其控制教育部重點實驗室 湖北武漢 430081;2.黃岡師范學院機電與汽車工程學院 湖北黃岡 438000)

仿生微織構技術是模仿生物體表面形態特征,通過人為地在物體表面加工一系列具有一定分布規律和尺寸的微小幾何形貌,從而改變物體接觸表面性能(減摩、抗磨、增摩、減振、降噪、抗黏附等)的一種技術方法和手段[1],其中以織構減摩性能研究最為廣泛。研究表明[2]:仿生微織構技術可以有效改善物體接觸表面的摩擦,提高產品的性能,延長使用壽命,已廣泛應用于機械密封與潤滑、汽車活塞與氣缸以及各類軸承等領域,但是將其應用于液壓領域的研究卻剛剛興起。將仿生微織構技術應用于液壓系統和元件,改善液壓系統和元件的摩擦磨損,提高液壓系統的工作效率,是實現液壓系統節能和長壽命的關鍵。

MAO等[3]基于質量守恒邊界條件,在液壓缸缸筒內表面構造圓形微凹坑,通過研究空化氣泡的產生、發展和破滅過程中氣泡的多少對流體動壓力和界面摩擦因數的改變情況,利用仿真分析得到了氣泡數的變化改變了液體的密度,進而改變了摩擦性能的結論。張穎等人[4]在活塞表面構造圓形、圓柱形、橢圓形、正方形等多種仿生微織構形貌,分析了不同微織構形貌對液壓缸摩擦副動壓潤滑的影響。CHEN等[5]在液壓缸缸筒內表面構造菱形微凹坑,分析菱形微織構形貌結構參數對缸筒表面潤滑性能的影響,并對織構形貌進行優化,得出存在最優菱形織構形貌使得缸筒內表面動壓潤滑性能最佳。上述研究均將仿生微織構建立在光滑的缸筒內表面或活塞外表面,忽略了液壓缸摩擦副表面粗糙度因素對仿生微織構表面的動壓潤滑影響。然而,當液壓缸摩擦副間的平均間隙與其自身的表面粗糙度在同一個量級時,粗糙度與仿生微織構的耦合影響不能被忽略[6]。余廣等人[7]利用平均雷諾方程對缸筒與活塞的配合處微織構流場進行仿真模擬,探討了多種織構形貌與表面粗糙度綜合作用對活塞表面潤滑性能的影響,但尚未進行實驗驗證。

基于此,本文作者在間隙密封液壓缸缸筒的內表面構造仿生微織構形貌,并計入液壓缸缸筒內表面與活塞外表面粗糙度的影響,采用等效流量法建立基于平均雷諾方程的液壓缸摩擦副動壓潤滑理論模型,利用五點差分和超松弛迭代法求解雷諾方程,分析不同表面粗糙度與仿生微織構對缸筒內表面潤滑性能的耦合影響;同時以液壓缸常用材料45鋼為試件,采用納秒激光加工技術,在具有不同表面粗糙度的試件表面構造仿生微織構形貌,利用三維輪廓儀和流變儀進行試件表面的動壓潤滑性能測試,以進一步探討織構形貌與表面粗糙度對液壓缸摩擦副動壓潤滑的影響規律。

1 缸筒內表面動壓潤滑模型的建立

間隙密封液壓缸密封間隙的大小主要是考慮對泄漏量的影響。間隙不能太小,否則活塞無法在液壓缸缸筒內自由移動;間隙也不能太大,否則液壓缸內泄漏嚴重。因此,密封間隙一般設計為幾個微米至幾十個微米,液壓油在間隙中的流量則屬于典型的縫隙流動。因為液壓油在液壓缸摩擦副縫隙的流動速度不大,故缸筒和活塞之間的縫隙流動通常可認為是層流運動,并將液壓油看成牛頓體[7]。同時,為簡化模型,通常假設活塞和缸筒之間同心。

1.1 幾何模型的建立

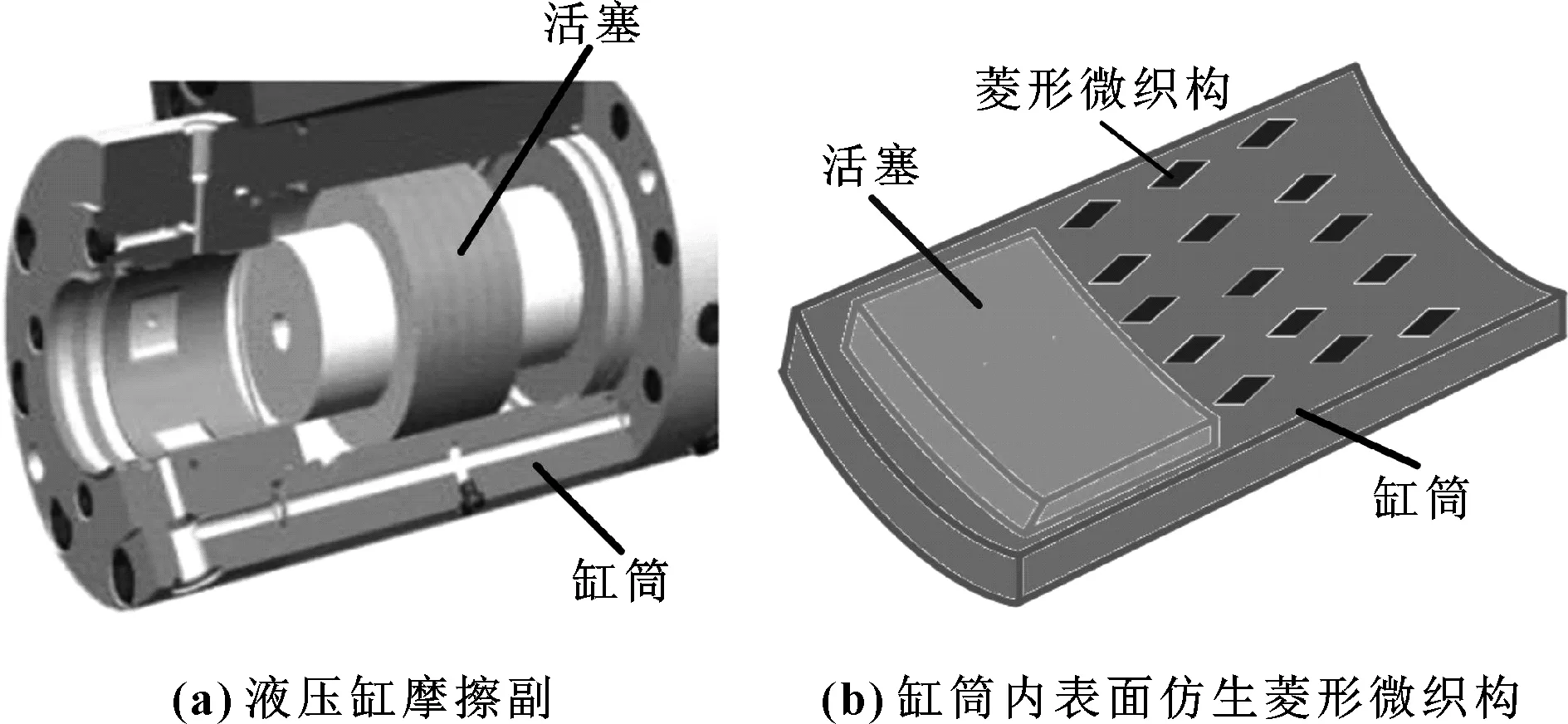

鯊魚游動速度飛快是源于其魚體表皮膚上布滿類似菱形的盾鱗,使其能夠減少游動時的摩擦阻力[8]。盾鱗上的脊狀凸起稱為肋條,肋條之間構成具有圓弧底的溝槽,這些溝槽組成的類菱形形貌的肋條結構具有良好的減阻作用。因此,在液壓缸缸筒內表面構造最優仿鯊魚體表菱形微織構形貌[5],如圖1所示。

圖1 液壓缸缸筒內表面仿生菱形微織構示意圖

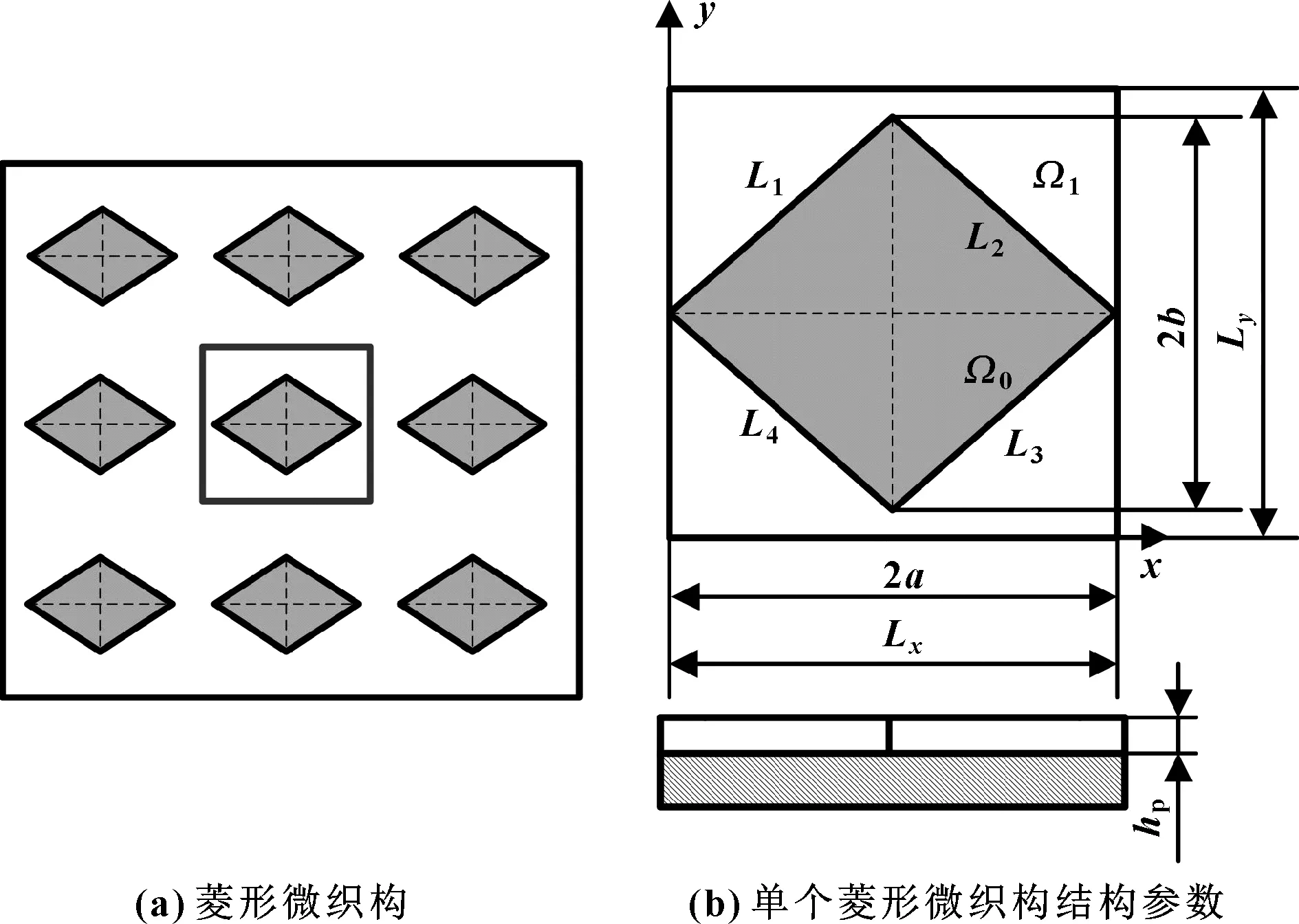

由于摩擦副間隙油膜厚度遠遠小于摩擦副零件有關尺寸,因此可以忽略二者之間油膜曲率半徑的影響。于是可將液壓缸缸筒內表面展開成平面進行分析,并建立以活塞運動方向為x軸、以活塞半徑方向為y軸的直角坐標系。為了簡化計算和節省仿真計算的時間,取一個單元菱形微織構為研究對象,如圖2所示。菱形微織構各結構參數如下:織構單元控制邊長Lx×Ly為1.0 mm×1.0 mm,織構單元橫縱半對角線長a×b為0.5 mm×0.4 mm,織構深度hp為0.006 mm。于是單元織構的菱形織構面積占有率可表示為sp=2ab。

圖2 菱形微織構結構參數

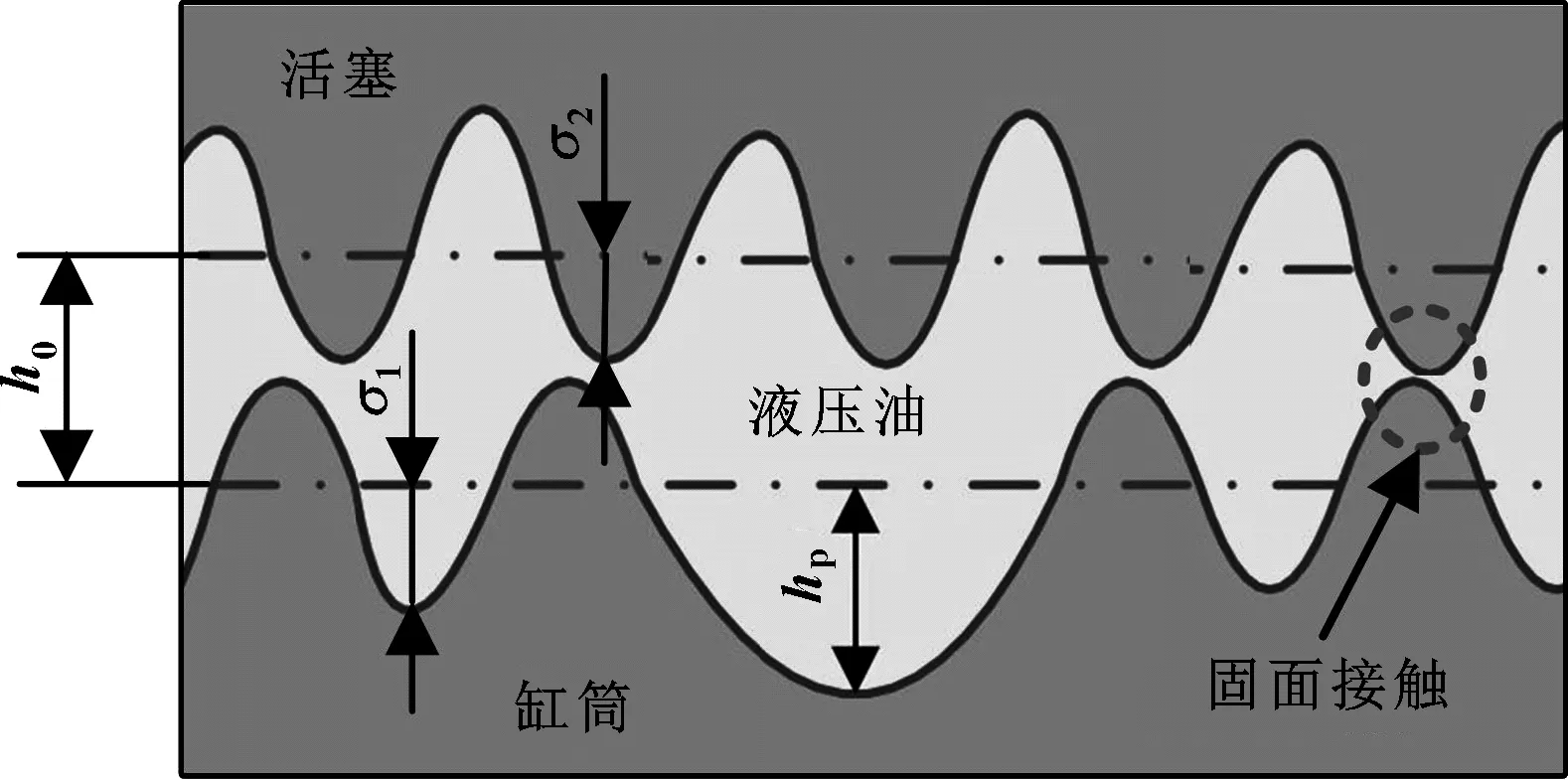

1.2 粗糙度接觸模型的建立

當考慮液壓缸摩擦副表面存在隨機分布的粗糙度時,設液壓缸缸筒內表面的粗糙度值為σ1,活塞外表面的粗糙度值為σ2。以摩擦副間隙為流場,流場內充滿了牛頓體的液壓油,若活塞的運動速度為U,摩擦副的最小間隙為h0,考慮摩擦副可能存在表面間直接接觸的情況,建立如圖3所示的粗糙度接觸模型。

圖3 粗糙度接觸模型示意圖

于是,間隙流場中摩擦副間的間隙就是流場中油膜的厚度。不考慮粗糙度時,由圖3可知油膜的厚度可表示為

(1)

式中:Ω1表示非菱形微織構區域;Ω0表示菱形微織構區域,由4條直線組成,即

(2)

考慮粗糙度時,由圖3可知實際的油膜厚度變為

hT=h+σ1+σ2

(3)

1.3 控制方程

根據PATIR和CHENG[9]提出的等效流量原理建立平均流量模型,即將表面粗糙度對接觸表面的動壓潤滑影響等效為流量變化的影響,通過引入流量因子來描述,其等效流量表示為

(4)

各流量因子的取值可參考文獻[10]。同時引入2個參數:膜厚比H,用以描述間隙流場的潤滑狀態;表面方向參數γ,用以描述表面粗糙度的粗糙峰方向。

(5)

當膜厚比H≥3時表示潤滑油膜厚度遠大于表面粗糙度值,摩擦副兩表面無法接觸,流場區域處于完全流體潤滑狀態;反之表示流場區域處于混合潤滑狀態,摩擦副兩表面可能有接觸,此時不能忽略表面粗糙度的耦合效應。表面方向參數γ>1時表現為水平方向條紋,此時側流很小,粗糙峰對壓力流的阻力也很小,這是因為表面粗糙峰的形貌走向與流體的流向相同;當表面方向參數γ=1時,粗糙峰的形貌對油液的走向不敏感;當表面方向參數γ<1時,表現為垂直條紋,此時粗糙峰對油液的流動起阻礙作用,這是因為隨著表面方向參數的減小,增大了側流,使得主流量減小了。

邊界條件的選擇依據菱形微織構的潤滑性質、液壓缸摩擦副的運行工況來確定,同時還需兼顧計算的平穩性和精確性。基于此,選擇了Reynolds空化邊界條件:

(6)

式中:p0為標準大氣壓。

1.4 摩擦副潤滑性能參數的計算

1.4.1 油膜承載力

當間隙流場處于混合潤滑狀態時,摩擦副表面的油膜承載力W由兩部分組成:微織構表面油膜承載力W1和表面粗糙峰油膜承載力W2。

W=W1+W2

(7)

(8)

(9)

1.4.2 摩擦力

當考慮摩擦副表面粗糙度時,缸筒內表面的摩擦力也將由兩部分組成:液壓油的剪切力和摩擦副間表面粗糙峰接觸時的摩擦力,可由下式表示:

(10)

式中:η為液壓油的動力黏度;μf為表面粗糙峰間的摩擦因數,在此假設其值為0.1;φf和φfs為剪切力因子,其值亦可參考文獻[10]。

1.4.3 摩擦因數

當油膜承載力W和摩擦力Ff均求出之后,即可計算摩擦副表面的摩擦因數:

μ=Ff/W

(11)

2 摩擦性能實驗

利用Matlab軟件對計入粗糙度的摩擦副表面進行潤滑性能數值仿真的同時,文中也開展了模擬液壓缸運行工況下的摩擦性能實驗,并對摩擦副的表面織構與表面粗糙度耦合效應的仿真結果與實驗結果進行對比,以尋找二者間的影響規律。

2.1 試件的制備及表面表征

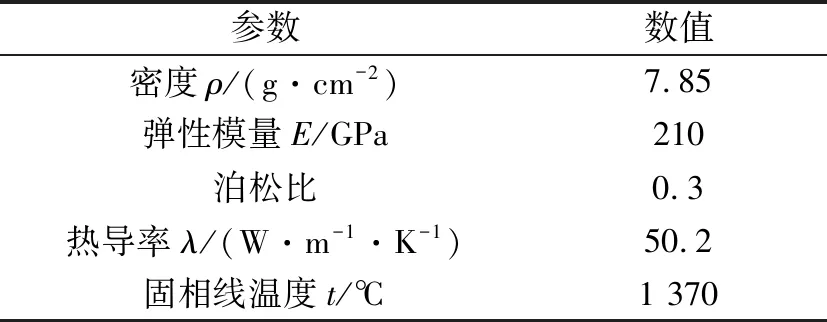

試件選用液壓缸常用材料45鋼,其物理和機械性能如表1所示[12]。

表1 45鋼性能參數

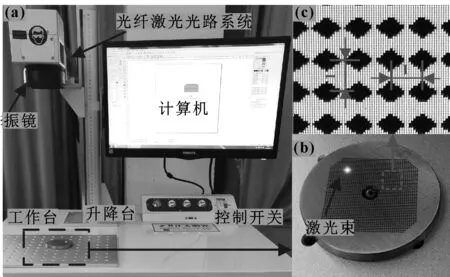

首先,對試件基體進行機械加工。為了獲得不同的表面粗糙度,對個別試件進行了細砂紙打磨和拋光等處理。其次,利用納秒激光加工設備在試件表面進行仿生微菱形織構加工,微織構橫縱間距為1 mm,如圖4所示。

圖4 試件表面微織構制備過程示意圖

最后,利用三維白光干涉輪廓儀對試件表面的菱形微織構及粗糙度進行表征,可以獲得試件表面的菱形微織構形貌深度約為6 μm,表面粗糙度值約為0.4 μm,如圖5所示。

圖5 試件表面的微織構形貌及粗糙度表征

2.2 試件的摩擦性能試驗

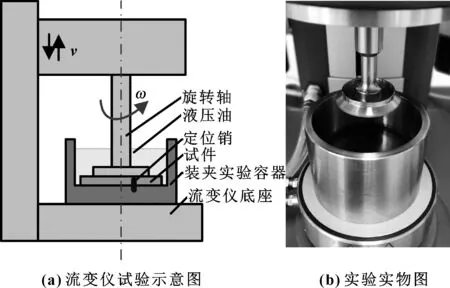

對試件的摩擦性能試驗采用AR2000流變儀進行測試,如圖6所示。

圖6 流變儀摩擦性能測試示意圖

為了保證試件試驗的精確度,設計了圖6中所示的裝夾容器方案。將工件置于裝夾容器(304不銹鋼)中并固定,利用微型水平尺檢測控制裝夾后試件表面的平行度誤差。不銹鋼裝夾容器內倒入動力黏度值為0.046 78 Pa·s的液壓油,并自由放置于流變儀測試工作臺,利用容器自身的慣性定位,幾何測頭選用直徑為40 mm的鋼平板。

此外,為了驗證試件表面的潤滑性能是否單純為粗糙度與織構的耦合效應,另外設計制備了另一組不同菱形織構形貌、表面粗糙度值較低的試件進行對比實驗分析。

3 仿真與實驗結果分析與討論

3.1 仿真結果及分析

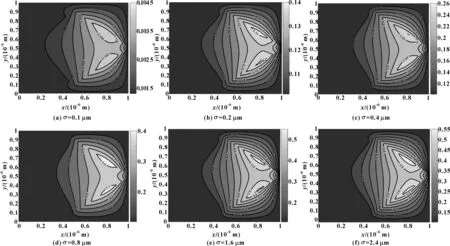

不同粗糙度值對試件表面壓力等值線分布影響如圖7所示。可以得出:不同粗糙度的試件表面其油膜壓力等值線分布規律基本一致,這是由于所分析的菱形微織構幾何結構參數相同,其導致的油膜壓力分布區域和分布規律也基本相同;不同粗糙度的菱形微織構表面均產生了動壓力,且動壓力的最大值均在微織構凹坑偏右側上下對稱分布,這是由于菱形微織構左側為發散區,發生空化效應,右側為收斂區,產生微軸承動壓效應。但是隨著表面粗糙度值的增大,油膜壓力最大值也隨之增大,這是表面粗糙度耦合作用逐漸加強的緣故。

圖7 不同粗糙度下摩擦副表面油膜壓力等值線分布圖

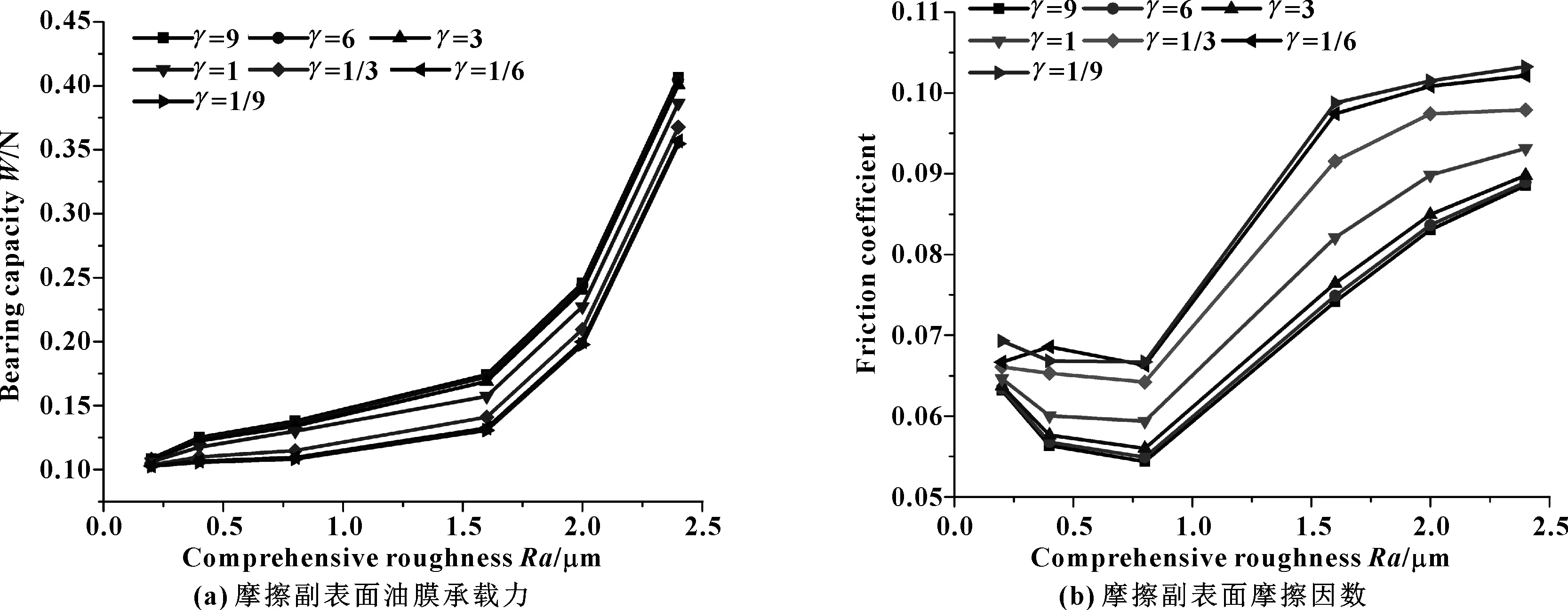

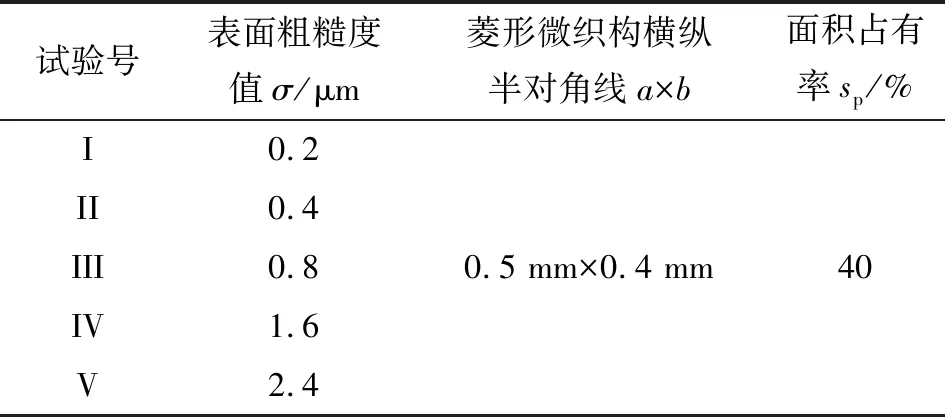

如圖8所示,在表面粗糙度與表面方向參數綜合作用下,試件表面的摩擦性能有顯著的變化。

圖8 不同方向參數對摩擦副表面承載力及摩擦因數的影響

當表面粗糙峰形貌走向表現為水平條紋(表面方向參數大于1)時,油膜承載力明顯大于粗糙峰形貌走向為縱向條紋(表面方向參數小于1)時的油膜承載力,如圖8(a)所示。同時,可以發現:隨著表面粗糙度值的增大,在粗糙峰形貌走向各不相同時,摩擦副表面的摩擦因數均呈現先減小后增大的變化趨勢,即試件表面存在一個最佳粗糙度值,使得菱形微織構試件表面的摩擦因數最小。這說明表面菱形微織構與表面粗糙度的耦合效應,在表面粗糙度值約為0.8 μm時最強。

3.2 試驗結果及分析

對10個試件進行表面摩擦性能測試。測試過程分成2組:

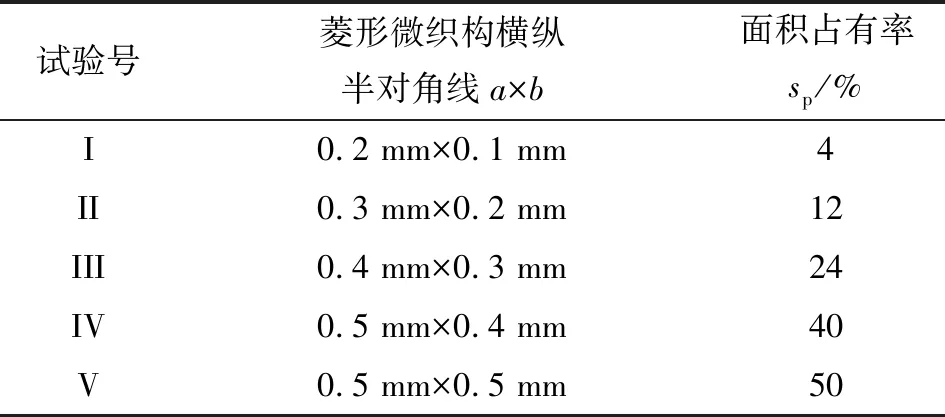

(1)第一組:不同菱形微織構結構參數的5個試件,其表面粗糙度值均約為0.4 μm,如表2所示。

(2)第二組:不同表面粗糙度值的5個試件,如表3所示。

表2 不同試件的菱形微織構結構參數

表3 不同試件的表面粗糙度值

調節環境溫度為常溫26 ℃,流變儀幾何測頭鋼平板與試件表面間距為2 μm,對不同微織構形貌與粗糙度值的摩擦副表面的承載力及摩擦性能進行測試,結果如圖9所示。從圖9(a)中不難發現:在一定的表面粗糙度下,存在最優菱形微織構形貌,使得試件表面摩擦性能最好;同時從圖9(b)中可看出:當微織構形貌一定時,也存在最優表面粗糙度值,使得試件表面摩擦因數最低。這是表面織構與表面粗糙度耦合作用的結果。

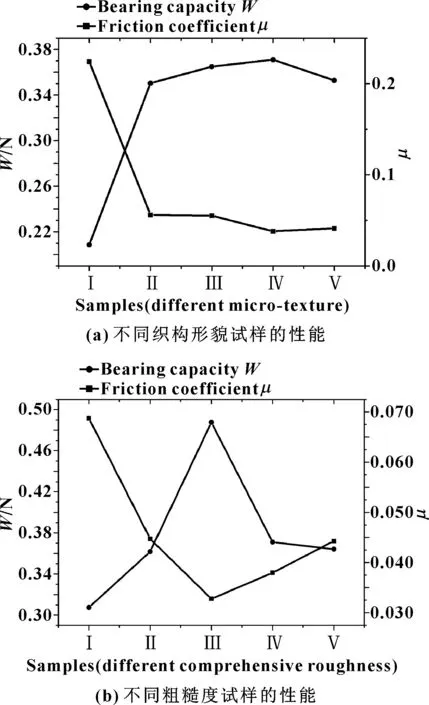

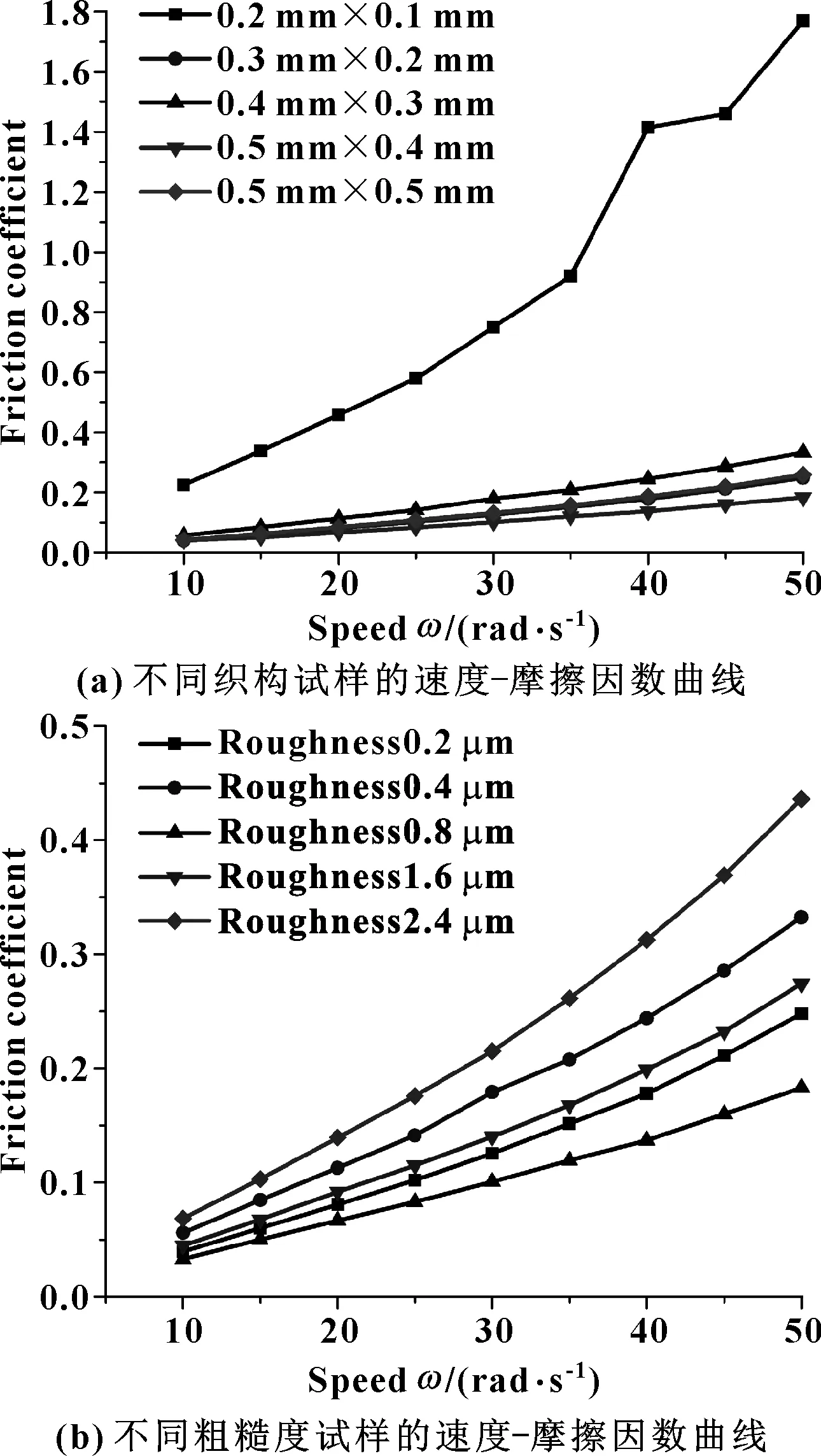

圖9 微織構形貌與粗糙度值對摩擦副表面承載力及摩擦性能的影響

當載荷、黏度不變時,速度與摩擦因數的曲線與Stribeck曲線變化趨勢接近[6,13]。于是對上述10個試件同時進行不同轉速下的摩擦性能測試,結果如圖10所示。從圖10(a)中可看出:結構尺寸0.5 mm×0.4 mm的菱形微織構的摩擦因數曲線,隨著轉速的增大最先達到谷底,表明該微織構試件最先從混合潤滑狀態轉變為流體潤滑狀態。從圖10(b)中可看出:表面粗糙度值為0.8 μm的試件也是優先轉變潤滑狀態。這與前面的仿真結果非常吻合。因此,可以得到一組最優摩擦性能組合的摩擦副,即在表面粗糙度為0.8 μm的45鋼上耦合橫縱半對角線長為0.5 mm×0.4 mm的菱形微織構形貌,可以獲得二者耦合作用下最佳表面摩擦性能。

圖10 微織構形貌與粗糙度值對摩擦副表面摩擦因數的影響

4 結論

(1)等效流量模型的方法說明,表面粗糙度與表面織構在混合潤滑區域對摩擦副表面的摩擦性能耦合作用非常明顯,即使試件表面粗糙度紋理走向各不相同,均存在摩擦副表面摩擦潤滑性能達到最好。

(2)液壓缸摩擦副的表面粗糙度與表面微織構耦合作用明顯,合適的表面粗糙度和表面微織構尺寸可使液壓缸缸筒內表面從混合潤滑狀態轉變為流體潤滑狀態,從而增大缸筒內表面的動壓潤滑效應。

(3)不同菱形織構形貌與不同表面粗糙度的正交實驗結果表明二者的耦合效應不能忽略,同時速度與摩擦因數的變化曲線進一步驗證二者間存在一個最佳組合,使得摩擦副表面摩擦因數最低。