涂層刀具高速銑削淬硬鋼的聲發射信號特征

謝英星 王成勇 鄭李娟 隋建波

廣東工業大學機電工程學院,廣州,510006

0 引言

在金屬切削過程中,當金屬材料發生變形或斷裂時會發射出彈性波,刀具后刀面的摩擦,切屑撞擊、折斷,剪切區塑性變形,以及前刀面第二區的摩擦等過程中均有聲發射信號產生[1-3]。模具材料多為高硬度的淬硬鋼,如冷模具鋼(HRC57~68)、塑料模具鋼(HRC30~55)、熱作模具鋼(HRC48~56)等。與傳統電加工方法相比, 采用高速加工技術銑削高硬度淬硬鋼模具時效率可提高4~6倍,具有加工精度高、表面無變質層和微裂紋、熱變形小等特點。但當零件形狀相對復雜和淬硬鋼硬度較高時,加工過程中會存在刀具磨損和破損嚴重、切削力大且切削溫度高等問題,從而導致刀具快速失效,因此在工程實際中對刀具綜合性能的要求十分苛刻[4]。涂層刀具因具有良好的綜合性能,是高速加工高硬度淬硬鋼的首選刀具材料[5]。涂層刀具的優異切削性能,不僅取決于刀具涂層與被加工工件材質間的強匹配性,且與實際使用涂層刀具時的復雜切削加工系統變量高度關聯。淬硬鋼高速加工過程復雜,對其監測的手段有多種,采用聲發射信號監測切削過程具有安裝簡便、不影響切削過程、抗干擾能力強等優勢[6]。

國內外已對金屬加工過程中的聲發射現象進行了大量的研究,BHUIYAN等[7]研究了車削ASSAB-705(HB270~310)過程的切屑形態,他們發現采集的聲發射時域信號和與之對應的頻域信號能對刀具的切削狀態進行有效預測。PAWADE等[8]研究了高速車削Inconel 718時產生的聲發射信號與切屑、工件表面質量之間的關系,其研究結果表明:聲發射信號的異常與切削力波動、切屑形態和表面形貌的改變有關。PECHENIN等[9]根據模具鋼切削過程中的聲發射信號,預測了刀具的使用壽命以及刀具在切削過程中的變化情況。PRAKASH等[10]分析了切削過程中不同刀具磨損聲發射信號對鋁合金AA1100表面粗糙度、切屑形成機理和切屑形態的影響。李光海等[11]對12MnNiVR鋼材料拉伸過程中聲發射信號的幅值、振鈴計數、撞擊計數和能量等常規特征參數進行了分析,研究了不同階段典型聲發射信號的時域波形、頻譜、希爾伯特時頻分布等。HASE等[12]對車削過程中的聲發射信號特征進行了試驗研究,其試驗結果表明:切屑形狀與聲發射信號特征具有一定的對應關系。閻棣等[13]在試驗的基礎上研究了金屬切削過程中切削參數對聲發射信號的影響,分析了產生斷續切屑、連續切屑及切屑纏繞時聲發射信號在時域、幅域和頻域的特性差異。

目前研究人員尚未對不同硬度的工件材料和不同刀具涂層在淬硬鋼切削過程中產生的聲發射信號進行對比研究。筆者采用4種涂層(TiSiN、TiAlN、AlCrN和CrSiN)的硬質合金銑刀高速銑削4種硬度的淬硬鋼材料(P20、S136、SKD11和PM60),結合觀察淬硬鋼切屑形態、電壓-時間和RMS值等聲發射信號,分析了聲發射信號與淬硬鋼材料硬度、刀具涂層種類和切削工藝參數等因素之間的關系,以及聲發射信號對淬硬鋼材料可加工性的反映程度。

1 試驗方案及設備

1.1 工件材料

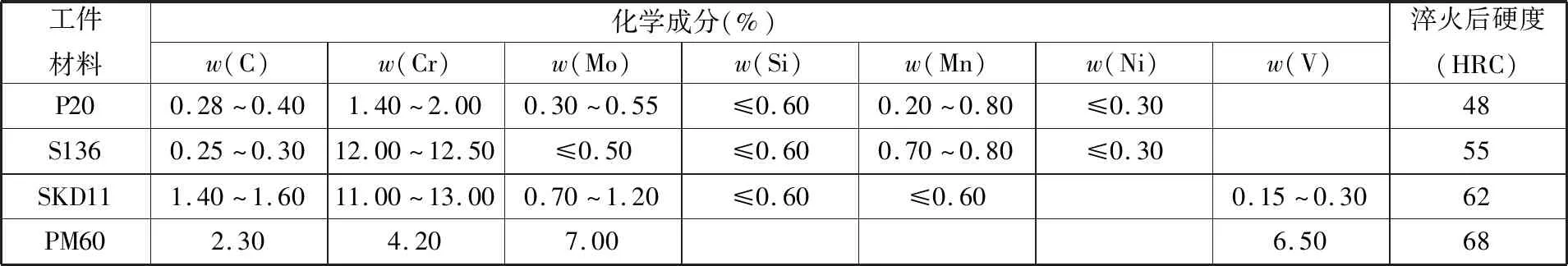

本研究采用的淬硬鋼材料(由東莞一勝百公司提供)分別為經淬火熱處理后的4種不同硬度的模具鋼:P20(HRC48)、S136(HRC55)、SKD11(HRC62)和PM60(HRC68),其化學成分和硬度見表1,淬硬鋼材料的機械物理性能見表2。

表1 淬硬鋼材料的化學成分(質量分數)和硬度Tab.1 Chemical compositions(mass fraction) and hardness of hardened steels

表2 淬硬鋼材料的機械物理性能Tab.2 Mechanical and physical properties of hardened steels

1.2 試驗刀具

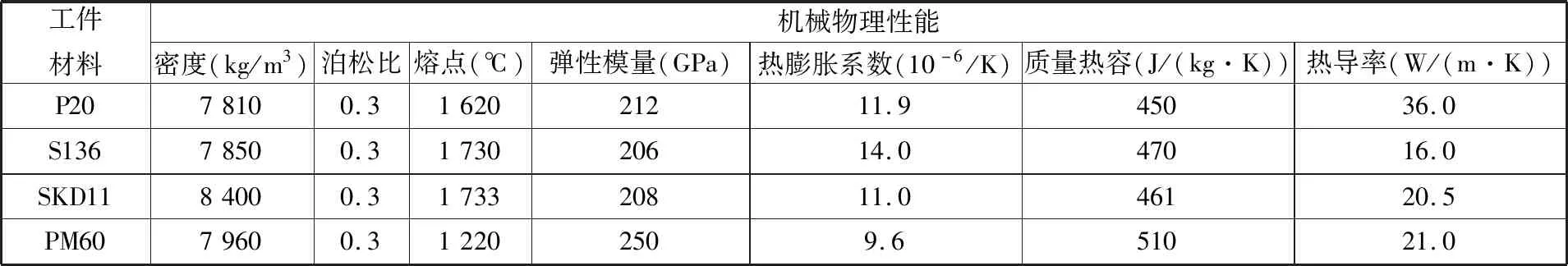

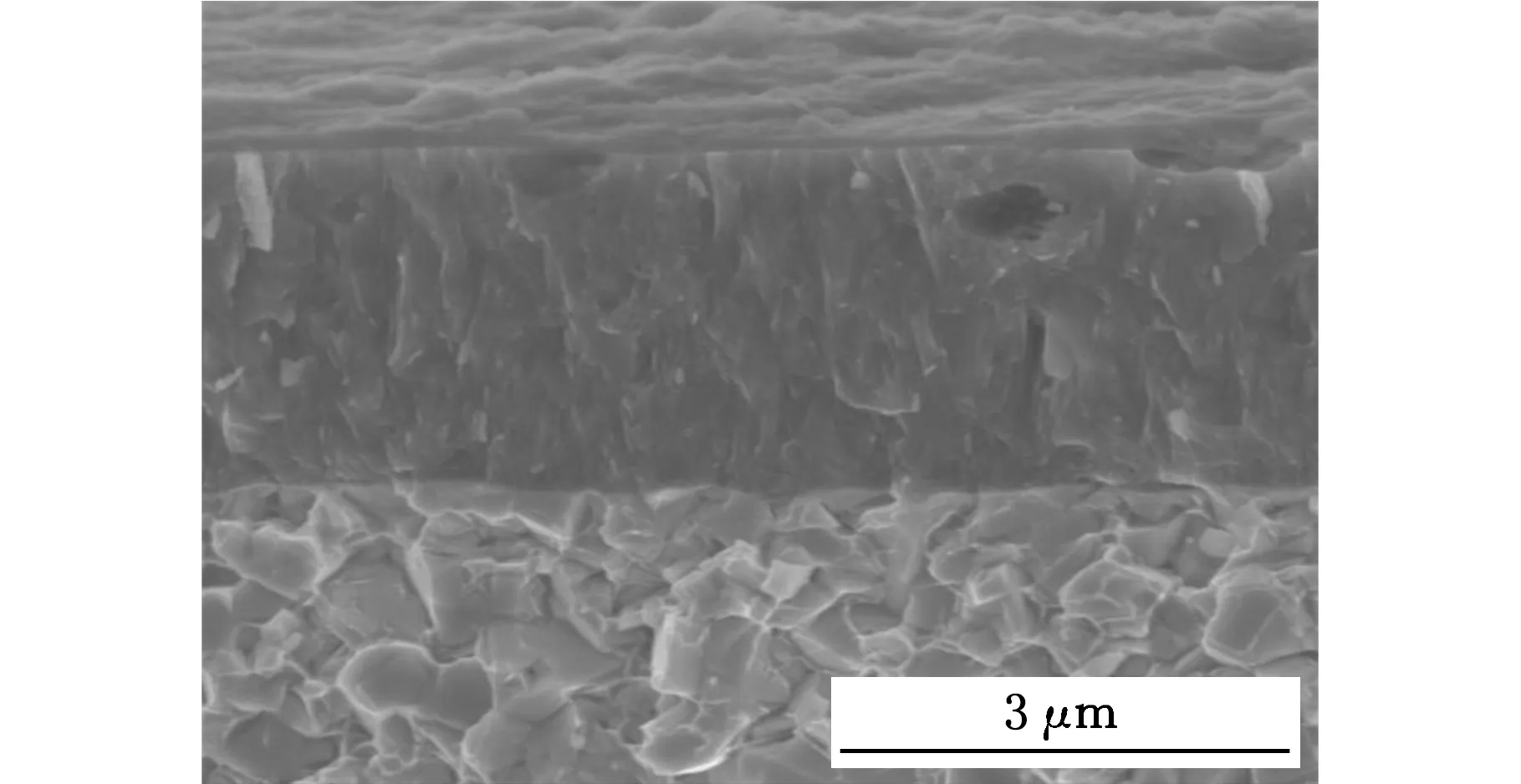

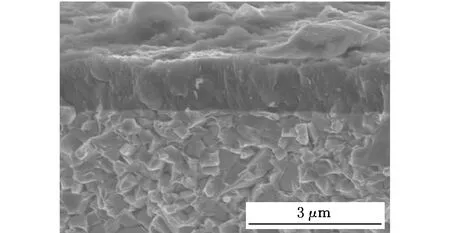

本研究的試驗刀具采用直徑均為6 mm的日立整體式硬質合金平底尖角銑刀,分別選擇了4種刀具涂層(TiSiN、TiAlN、AlCrN和CrSiN),試驗采用的刀具涂層截面見圖1。

(a)刀具涂層TiSiN

(b)刀具涂層TiAlN

(c)刀具涂層AlCrN

(d)刀具涂層CrSiN圖1 試驗用的刀具涂層截面Fig.1 Tools coating sections used in the tests

圖1a所示為TH納米涂層銑刀涂覆的TiSiN涂層,采用納米結晶技術,涂層硬度達到3 600HV,涂層開始氧化溫度為1 100 ℃,耐酸化性強,使用壽命長;圖1b所示為C涂層成分TiAlN,涂層硬度達到2 800HV,涂層開始氧化溫度為800 ℃;圖1c所示為PN涂層成分AlCrN,涂層硬度達到3 000HV,涂層開始氧化溫度為1 000 ℃;圖1d所示為CS涂層成分CrSiN,涂層硬度達到2 600HV,涂層開始氧化溫度為1 200 ℃。上述4種涂層均可滿足高硬度淬硬鋼高速干式切削加工的要求,涂層刀具的性能參數見表3。

1.3 試驗方案

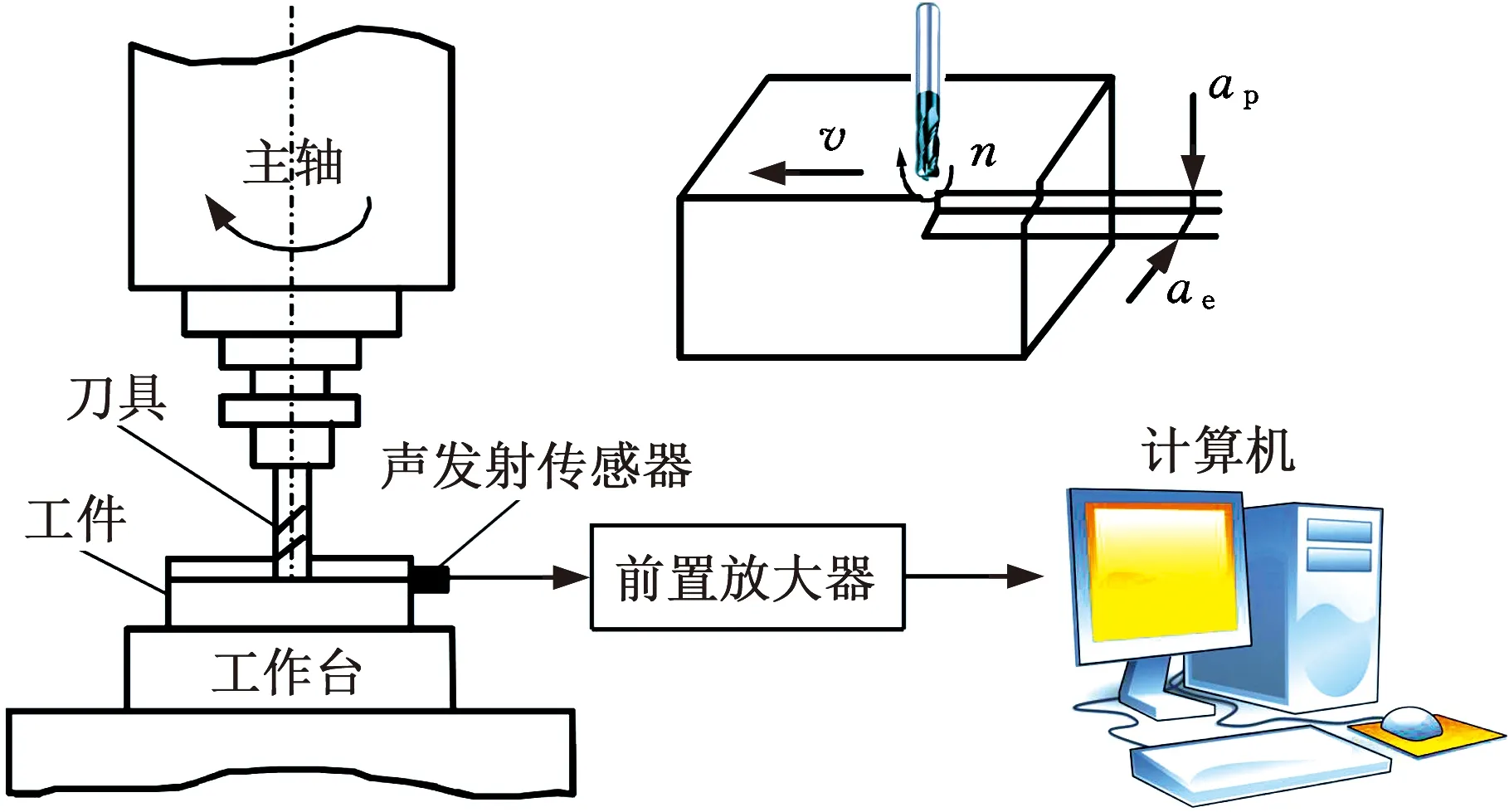

采用自動探頭測試(auto sensor test,AST)前置放大器和基于PCI-Express總線的聲發射采集卡Express 8(均由美國物理聲學公司設計)測量淬硬鋼在不同切削工藝條件下高速銑削過程中生成的聲發射RMS值和電壓-時間聲發射信號。

表3 刀具涂層性能參數Tab.3 Tool coating performance parameters

聲發射RMS值是指在采樣時間內,信號電平的均方根值,表征聲發射信號值的大小,適用于連續型信號,主要用于連續型聲發射活動的評價,該RMS值表示方法屬于能量分析法。試驗過程僅使用了一個數據采集通道,采樣頻率設定為2 MHz,觸發門檻值為45 dB,浮動門寬值為6 dB。采用型號為R15a的聲發射傳感器進行信號采集,該傳感器能覆蓋淬硬鋼高速銑削的采用頻率范圍。

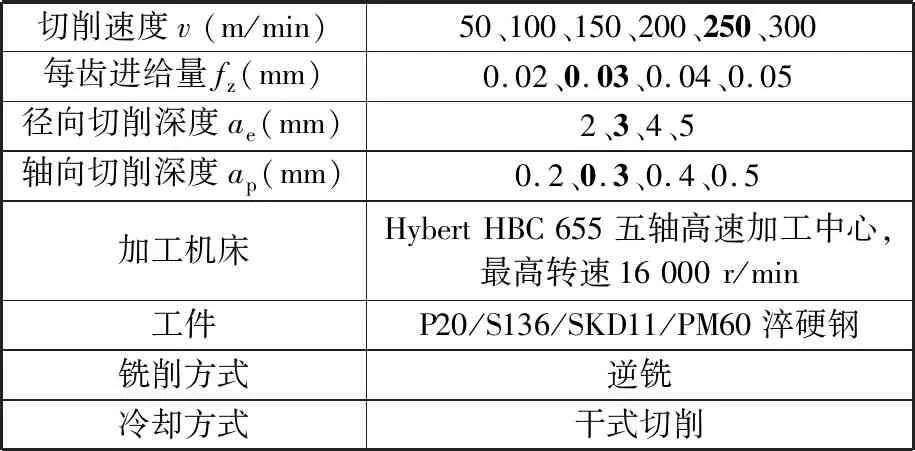

在加工過程中,聲發射傳感器通過聲耦合劑粘在淬硬鋼材料的側面,并用黑色膠帶進行固定,以防止振動脫落,其安裝示意圖見圖2。為獲得不同切削工藝參數條件下的淬硬鋼切屑樣本和聲發射信號,設計了高速銑削單因素試驗,涂層刀具切削試驗參數見表4。

圖2 聲發射傳感器安裝示意圖Fig.2 The installation schematic diagram of acoustic emission sensor

表4 涂層刀具切削試驗參數Tab.4 Coated tools cutting testing parameters

注:當變化某一特定參數時,其他參數取加粗的數值。

2 試驗結果及分析

2.1 切屑形態與聲發射信號的對應關系

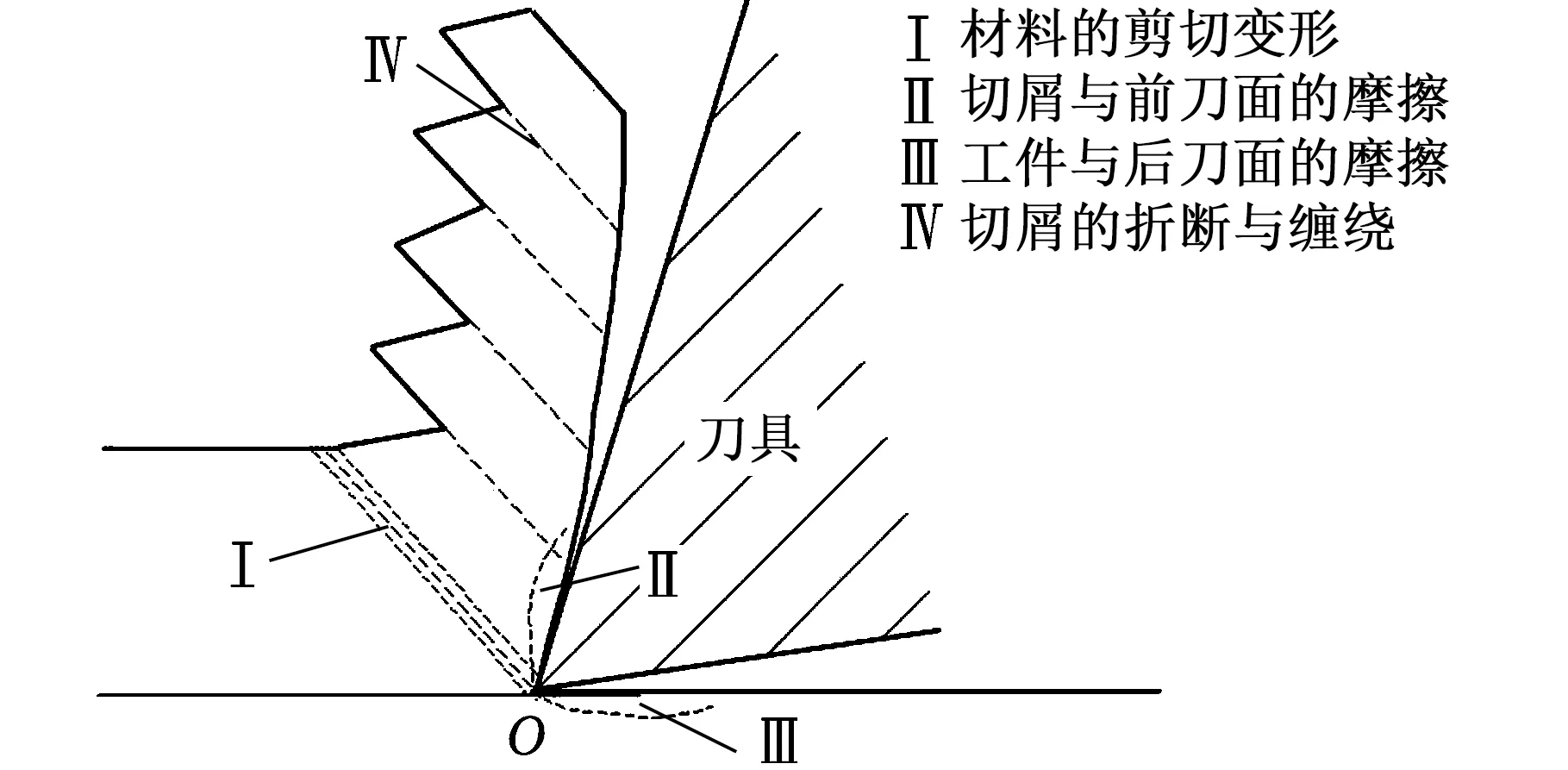

淬硬鋼切削過程存在多種聲發射源,通常包括連續型和突發型聲發射信號,其切削主要變形是剪切區的塑性滑移變形,而滑移變形的主要過程是位錯的運動。淬硬鋼高速銑削過程中聲發射信號主要有如下來源[12]:①第一變形區材料的剪切變形;②第二變形區切屑的二次變形,以及與前刀面的摩擦;③第三變形區的工件與后刀面的摩擦;④切屑的折斷及纏繞等,如圖3所示。其中,剪切變形和摩擦屬于連續型聲發射信號,鋸齒形切屑的產生以及連續型和鋸齒形切屑的折斷則屬于突發型的聲發射信號[14]。

圖3 淬硬鋼高速銑削聲發射信號源Fig.3 Acoustic emission signal source of high speed milling hardened steel

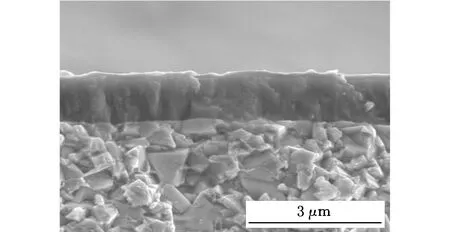

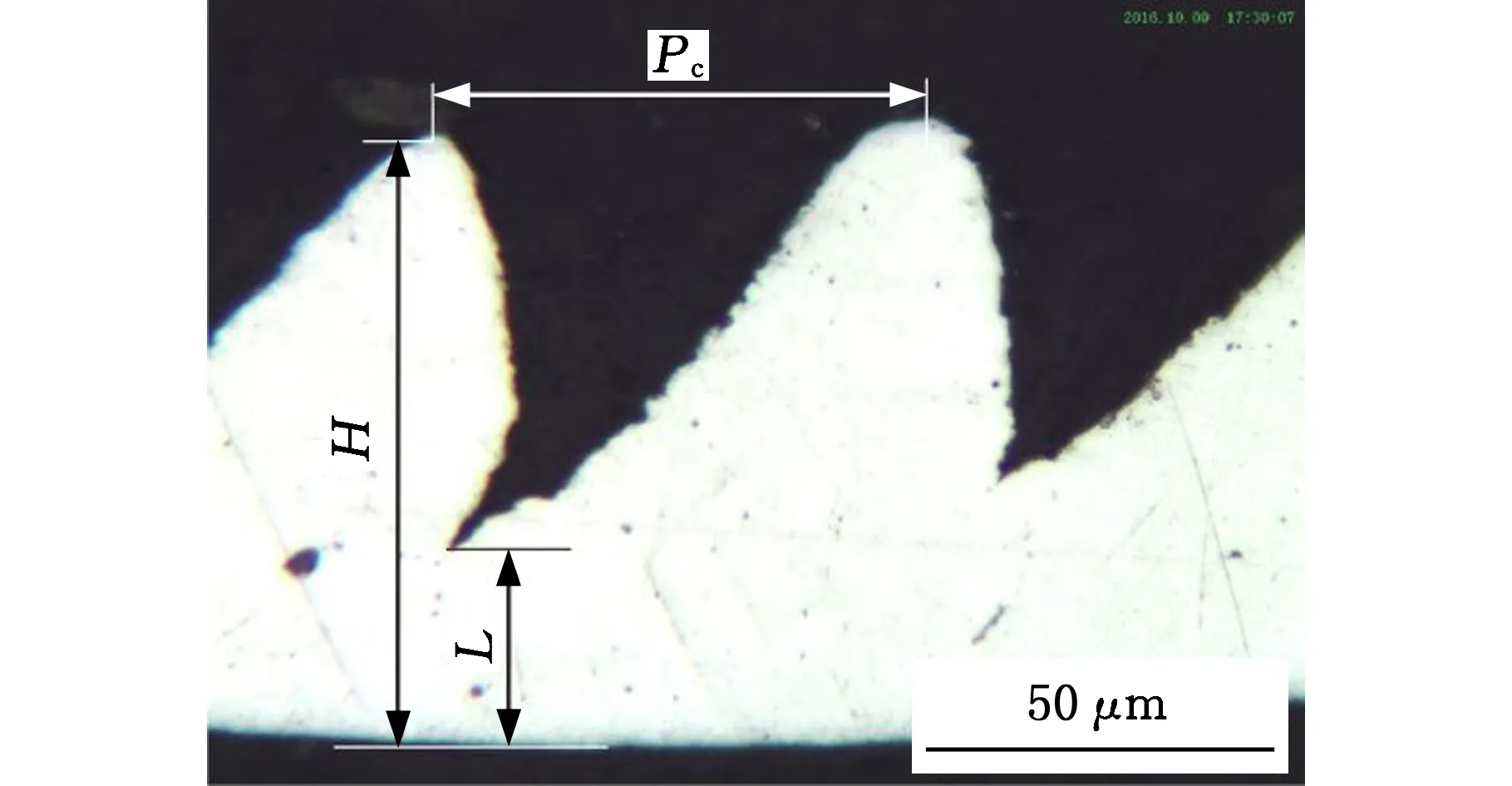

圖4為鋸齒形切屑沿著切屑生成方向截面的金相放大圖,試驗條件設置如下:淬硬鋼材料為S136(HRC55), 刀具涂層為TiSiN,刀具直徑為6 mm, 切削速度v=250 m/min, 每齒進給量fz=0.04 mm, 軸向切削深度ap=0.3 mm, 徑向切削深度ae=3 mm。由圖4可以看出,鋸齒形切屑可分為2個不同的變形區:①受力擠壓隆起的梯形或鋸齒形的切屑基體,②基體之間起分割作用的剪切帶。為方便對比分析,針對淬硬鋼切削加工生成鋸齒的形狀特征,對鋸齒形切屑進行幾何定義:H為鋸齒形切屑的齒厚垂直高度、L為切屑基體厚度,Pc為鋸齒的節距(水平距離)。

圖4 鋸齒形切屑的形態[4]Fig.4 The morphology of sawtooth chip

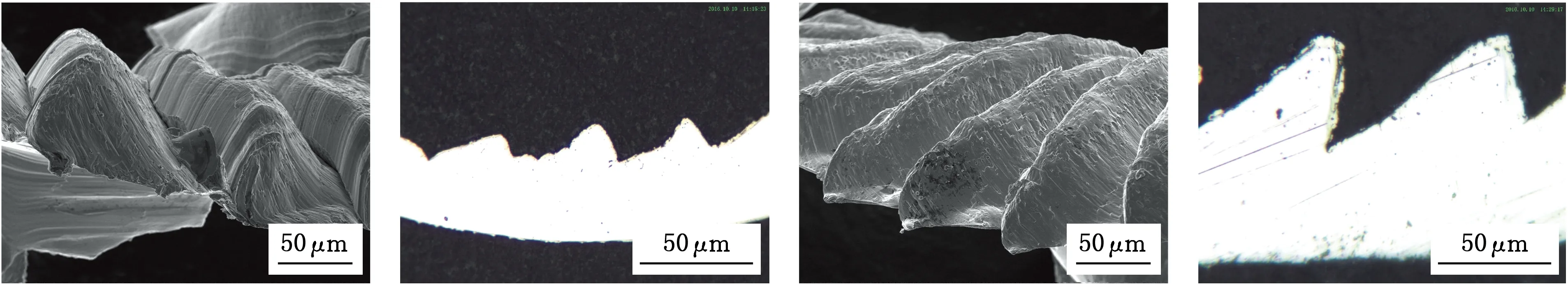

采用TiSiN涂層銑刀在不同切削速度條件下(其他參數為fz=0.03 mm,ap=0.3 mm,ae=3 mm),高速銑削淬硬鋼S136(HRC55)的切屑形態見圖5。從圖5中可以看出,淬硬鋼S136在切削速度為50 m/min時,切屑形態為連續帶狀;當切削速度在100~150 m/min范圍內時,切屑開始出現輕微的鋸齒現象,切屑的頂部形狀為波浪形;當切削速度為200 m/min時,切屑呈現出規則的鋸齒,變形高度集中的剪切帶在腐蝕后呈現均勻的間隔分布;隨著切削速度的持續增大(即切削速度大于200 m/min),鋸齒頂部夾角表現出越來越小的趨勢,這是因為隨著切削速度的增大,增強了切屑與刀具之間第一變形區的剪切和擠壓作用,加劇了金屬滑移現象[4]。當切削速度為250 m/min時,鋸齒形態從三角形轉變為梯形切屑,并形成了由剪切帶均勻間隔的鋸齒形切屑;當切削速度為300 m/min時,切屑的鋸齒化現象更加明顯,切屑基體平均厚度逐漸減小。

TiSiN涂層銑刀在不同切削速度條件下(其他參數為fz=0.03 mm,ap=0.3 mm,ae=3 mm),高速銑削淬硬鋼S136(HRC55)的切屑形態的參數變化趨勢見表5。從表5中可以看出,當切削速度在50~250 m/min范圍內時,平均鋸齒節距Pc的變化不大,但當切削速度為300 m/min時,平均鋸齒節距Pc達到了最大值72.70 μm,這是因為當切削速度增大至300 m/min時,切屑基體平均厚度L顯著減小,使得平均鋸齒節距Pc增大;齒厚平均垂直高度H隨著切削速度的增大而增大;在切削速度為200 m/min時,切屑基體平均厚度L達到最大值62.02 μm,隨后持續減小。這是因為隨著切削速度的增大,淬硬鋼材料會發生較大的剪切滑移變形,切屑鋸齒之間的分離趨勢更加明顯,切屑變形程度加劇。由此可知,增大切削加工速度有助于鋸齒形切屑的斷裂分離。

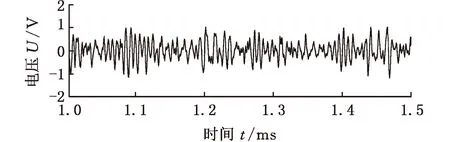

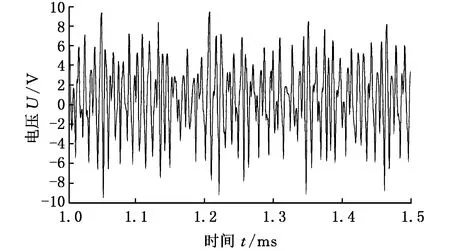

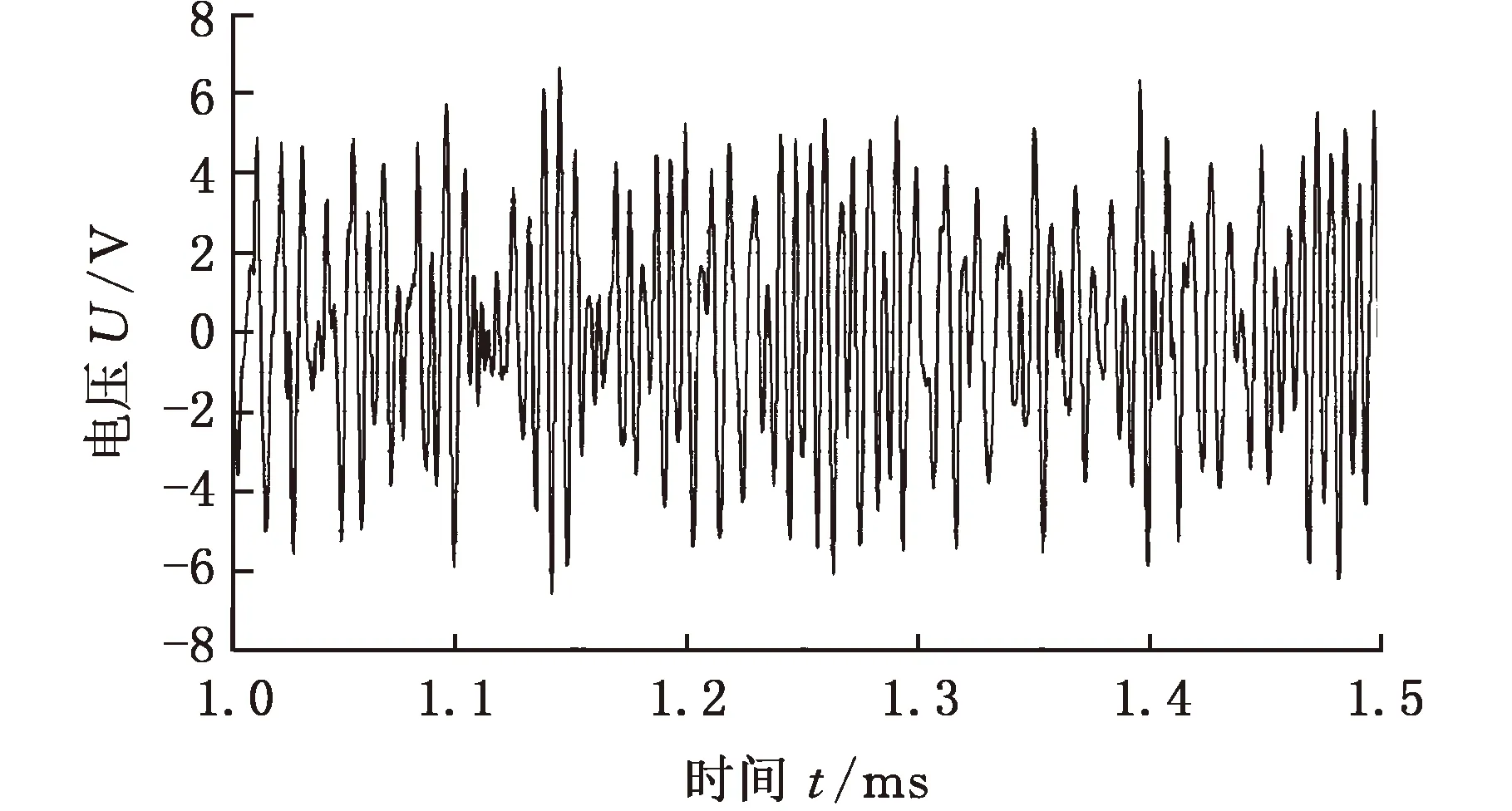

切削速度的不同,使得TiSiN涂層刀具高速銑削淬硬鋼S136形成的切屑形態不同。隨著切削速度增大到200 m/min,淬硬鋼的切屑形態從連續帶狀向鋸齒形切屑轉變。圖6a、圖6b所示分別為產生不同切屑形態時,得到的對應電壓-時間聲發射信號,因機床加工過程中的進給速度極快,故本文只框選出切削過程中從1.0~1.5 ms時間段內的聲發射信號。從圖6a中可以看出,當v=50 m/min時,高速銑削淬硬鋼產生帶狀切屑(圖5a),淬硬鋼材料主要發生塑性變形,聲發射信號的波形比較平緩均勻,波峰和波谷的幅值相差不大,其最大幅值為1 V;從圖6b中可以看出,當v=250 m/min時,淬硬鋼切屑轉變為鋸齒形切屑(圖5i),且出現了明顯的突發性信號,其最大幅值為7 V,兩峰值之間的間距變小,波峰和波谷的幅值相差變大,且信號幅度分布較尖銳,這是因為淬硬鋼鋸齒形切屑形成過程中出現了周期性擠壓破裂現象,導致聲發射信號能量快速變化,鋸齒形切屑產生時的聲發射信號值遠大于帶狀切屑產生時的聲發射信號值。不同形態切屑的切屑形成過程存在差異,因而聲發射信號波形圖的峰值也不同。由此可知,在淬硬鋼高速加工過程中,分析采集的聲發射信號可作為監測切屑形態轉變的一種方法。

(a)切屑形貌(v=50 m/min) (b)切屑截面(v=50 m/min) (c)切屑形貌(v=100 m/min) (d)切屑截面(v=100 m/min)

(e)切屑形貌(v=150 m/min) (f)切屑截面(v=150 m/min) (g)切屑形貌(v=200 m/min) (h)切屑截面(v=200 m/min)

(i)切屑形貌(v=250 m/min) (j)切屑截面(v=250 m/min) (k)切屑形貌(v=300 m/min) (l)切屑截面(v=300 m/min)圖5 切削速度對切屑形態的影響Fig.5 The influence of cutting speed on the chip morphology

表5 不同切削速度條件下切屑形態基本尺寸測量結果Tab.5 The result of measured chip morphology under different cutting speeds

(a)帶狀切屑(v=50 m/min)

(b)鋸齒形切屑 (v=250 m/min)圖6 不同切屑形態的聲發射信號電壓-時間曲線Fig.6 Acoustic emission signals of voltage-time curves with different chip morphologies

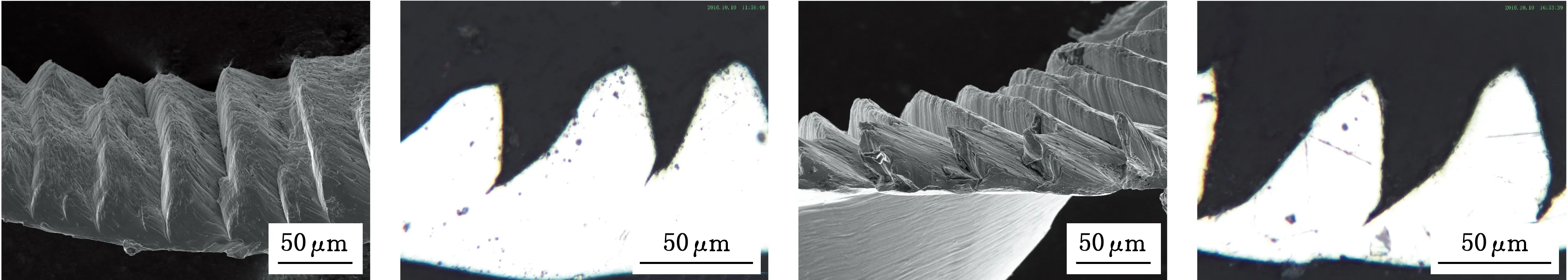

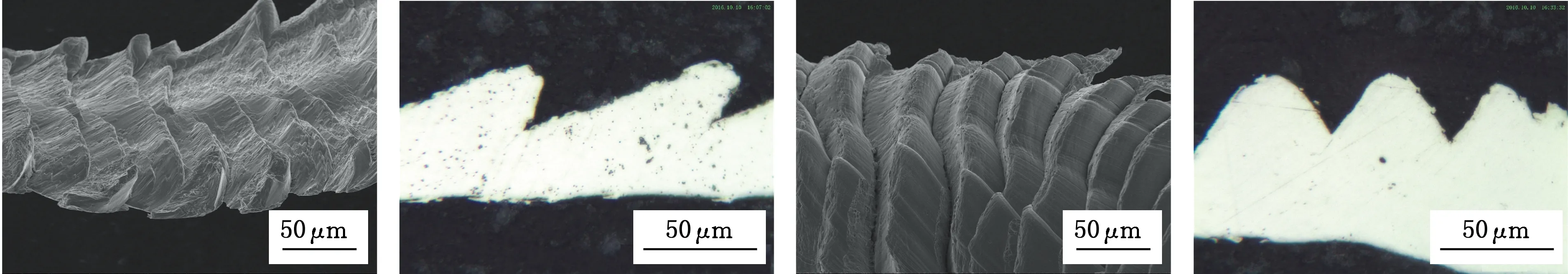

采用4種不同涂層(TiSiN、TiAlN、AlCrN和CrSiN)的硬質合金銑刀在試驗條件下(v=250 m/min,fz=0.03 mm,ap=0.3 mm,ae=3 mm),高速銑削淬硬鋼S136(HRC55)的切屑形態見圖7。由圖7可知,涂層成分的差異會導致切屑整體變形卷曲程度的不同,微觀形貌也各有差異。從微觀上觀察,TiSiN、TiAlN和AlCrN涂層銑刀產生的切屑呈現梯形鋸齒狀;CrSiN涂層銑刀則產生圓弧頂狀的鋸齒形切屑。

(a)切屑形貌(TiSiN涂層) (b)切屑截面(TiSiN涂層) (c)切屑形貌(TiAlN涂層) (d)切屑截面(TiAlN涂層)

(e)切屑形貌(AlCrN涂層) (f)切屑截面(AlCrN涂層) (g)切屑形貌(CrSiN涂層) (h)切屑截面(CrSiN涂層)圖7 不同刀具涂層對切屑形態的影響Fig.7 The influence ofdifferent cutting tool coating on chip morphology

4種不同涂層(TiSiN、TiAlN、AlCrN和CrSiN)的硬質合金銑刀在試驗條件(v=250 m/min,fz=0.03 mm,ap=0.3 mm,ae=3 mm)下,高速銑削淬硬鋼S136(HRC55)的切屑形態的參數變化趨勢見表6。由表6可以看出,4種涂層的平均鋸齒節距Pc和齒厚平均垂直高度H的變化趨勢相同,從大到小依次為:TiSiN、TiAlN、AlCrN、CrSiN;而切屑基體平均厚度L從大到小依次為:CrSiN、AlCrN、TiSiN、TiAlN,TiAlN涂層使鋸齒形切屑的剪切帶長度最小,該涂層在使鋸齒形切屑折斷方面具有優勢;而CrSiN涂層使鋸齒形切屑的剪切帶長度最大;TiSiN和AlCrN涂層的切屑基體平均厚度的尺寸相差不大。

表6 不同刀具涂層切屑形態基本尺寸測量結果Tab.6 The results of measured chip morphology under different cutting tool coatings

2.2 工件硬度對聲發射信號的影響

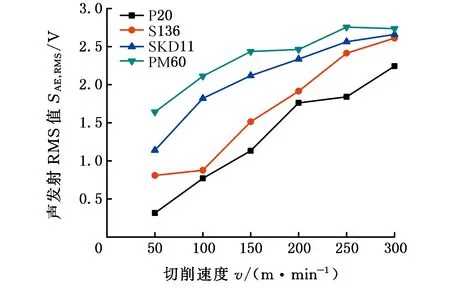

圖8 工件硬度對聲發射RMS值的影響Fig.8 The influence of workpiece hardness on acoustic emission RMS

圖8所示為TiSiN涂層銑刀高速銑削4種不同硬度的淬硬鋼(P20、S136、SKD11和PM60)時,在不同切削速度條件下(其他參數為fz=0.03 mm,ap=0.3 mm,ae=3 mm)對聲發射RMS值的影響。從圖8中可以看出,隨著淬硬鋼材料硬度的增大,聲發射RMS值逐漸增大,這是因為工件材料硬度值的增大,使得材料的剪切強度增大,第一變形區的剪切變形愈劇烈,切屑與前刀面之間的摩擦也增大,這兩大聲發射信號源活動更加激烈,從而導致聲發射RMS值的增大。同時,當切削速度處于50~200 m/min區間時,4種淬硬鋼材料的聲發射RMS值相差明顯,這是因為硬度低的淬硬鋼在此切削速度區間產生連續型切屑,而硬度值高的淬硬鋼可能正處于接近于產生鋸齒形切屑的臨界位置或者已經產生了鋸齒形切屑[13-14];當切削速度處于200~300 m/min區間時,4種淬硬鋼材料的聲發射RMS值差異減小,這是因為在此切削速度區間,4種淬硬鋼材料已經形成了穩定的鋸齒形切屑,鋸齒形切屑的形成將使第一變形區的淬硬鋼材料產生周期性的彈性應變,循環穩定產生的鋸齒將導致淬硬鋼材料局部剪切失穩,進而發生斷裂并釋放出彈性應變能;當切削速度為300 m/min時,淬硬鋼PM60、SKD11和S136在此切削速度下產生了三角形的鋸齒形切屑,且3種材料的聲發射RMS值趨于相同,而淬硬鋼P20的切屑以梯形切屑為主,這是因為當淬硬鋼材料硬度高于HRC50時,淬硬鋼材料斷裂受金屬軟化效應的影響,且鋸齒形切屑的產生緩解了因硬度值不同而導致的聲發射信號的差異。

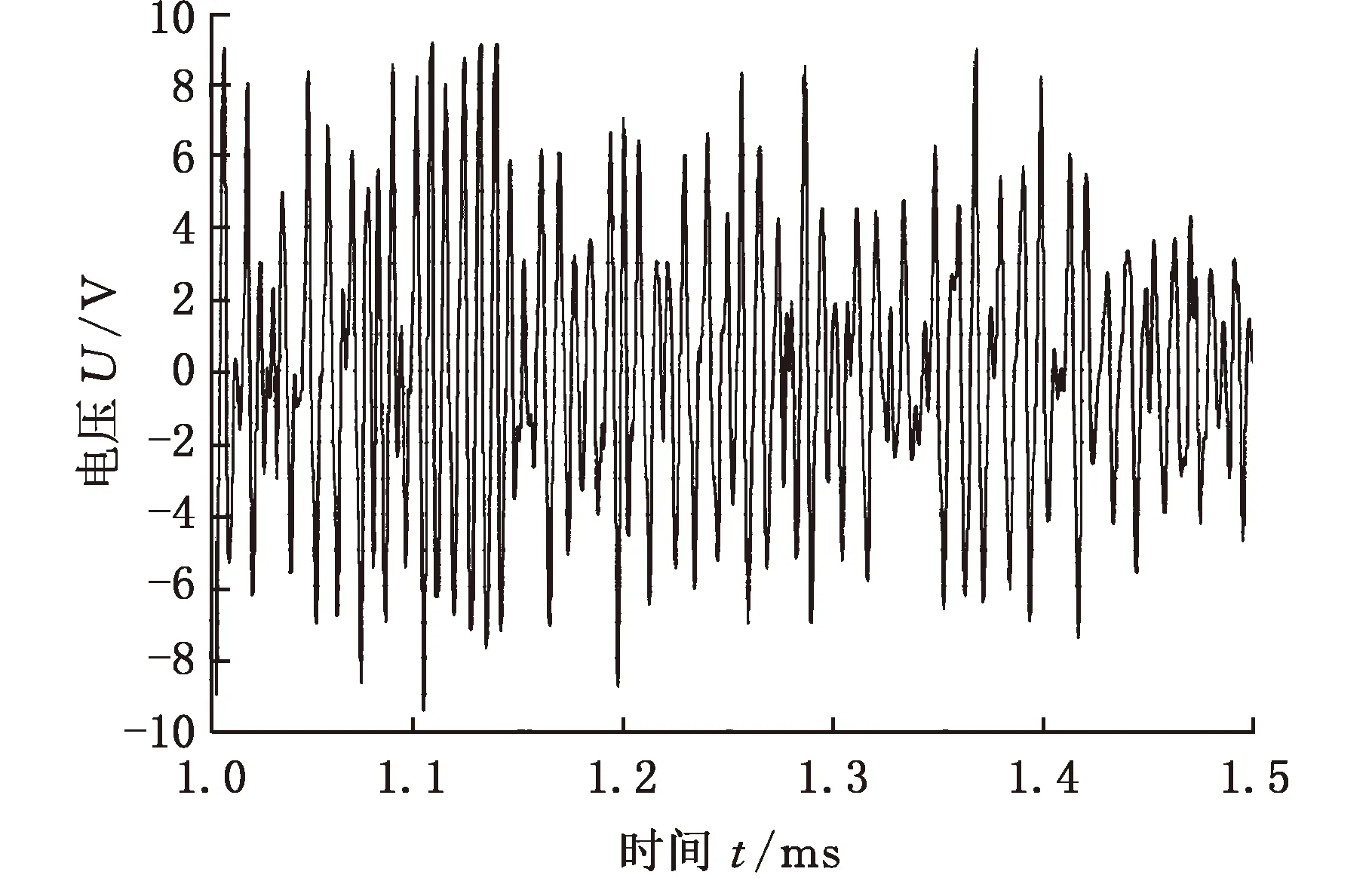

圖9為TiSiN涂層銑刀在試驗條件下(v=250 m/min,fz=0.03 mm,ap=0.3 mm,ae=3 mm),切削四種不同硬度的淬硬鋼(P20、S136、SKD11和PM60)的聲發射信號(電壓-時間曲線)對比圖。從圖9中可以看出,隨著淬硬鋼工件硬度值的增大,聲發射信號電壓-時間幅值的平均值增大,4種不同硬度的淬硬鋼(P20、S136、SKD11和PM60)對應幅值的平均值分別為3 V、4 V、6 V和7 V,該結果與產生的聲發射RMS值變化趨勢一致。由此可知,隨著淬硬鋼材料硬度的逐漸增大,采集的聲發射信號呈逐漸增大的趨勢。

2.3 切削參數對聲發射信號的影響

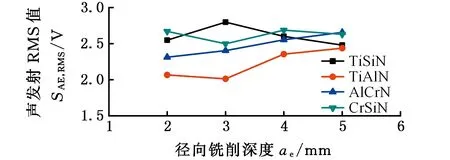

圖10所示為4種不同涂層(TiSiN、TiAlN、AlCrN和CrSiN)的硬質合金銑刀高速銑削淬硬鋼S136(HRC55)時,分別在不同切削速度(圖10a)、不同每齒進給量(圖10b)、不同軸向銑削深度(圖10c)和不同徑向銑削深度(圖10d)的切削條件下對聲發射RMS值的影響。

(a)淬硬鋼P20(HRC48)

(b)淬硬鋼S136(HRC55)

(c)淬硬鋼SKD11(HRC62)

(d) 淬硬鋼PM60(HRC68)圖9 不同硬度淬硬鋼的聲發射信號電壓-時間曲線Fig.9 Acoustic emission signals of voltage-time curves when milling different hardness hardened steels

(a)切削速度v的影響(fz=0.03 mm,ap=0.3 mm,ae=3 mm)

(b)每齒進給量fz的影響(v=250 m/min,ap=0.3mm,ae=3 mm)

(c)軸向銑削深度ap的影響(v=250 m/min,fz=0.03 mm,ae=3 mm)

(d)徑向銑削深度ae的影響(v=250 m/min,fz=0.03 mm,ap=0.3 mm)圖10 切削參數對聲發射RMS值的影響Fig.10 The influence of cutting parameters on the acoustic emission RMS

根據金屬切削原理,隨著切削速度的增大,工件材料的剪切應力增大,因而聲發射信號強度增大。從圖10a中可以看出,當切削速度處于50~100 m/min區間時,4種涂層刀具切削淬硬鋼S136時產生的聲發射RMS值相差不大,且處于平穩狀態;當切削速度處于100~200 m/min區間時,4種涂層刀具切削淬硬鋼S136時產生的聲發射RMS值的增大速率快,基本與切削速度的增大成正比關系,且4種涂層刀具的聲發射RMS值增大速率從大到小依次為:TiSiN、CrSiN、TiAlN、AlCrN。TiSiN和AlCrN涂層在切削速度為250 m/min時出現了一個拐點,隨后聲發射RMS值的增大速率放緩。由圖5和表5可知,當切削速度為250 m/min時,TiSiN涂層刀具切削淬硬鋼S136開始產生穩定的鋸齒形切屑,切屑基體平均厚度的大小發生變化。切屑形態從連續帶狀轉變為鋸齒形的過程引起了聲發射信號的變化,而鋸齒形切屑的產生導致淬硬鋼材料發生折斷和集中剪切變形,并產生很強的聲發射信號,這與金屬材料斷裂的一般結論相符合。由圖7和表6可知,TiSiN和AlCrN涂層在切削速度為250 m/min時,兩者的切屑基體平均厚度的大小接近,分別為47.89 μm和48.28 μm,切屑基體厚度L的大小決定了淬硬鋼材料的斷裂程度,且隨著切削速度的進一步增大,切削區域的溫度將升高,淬硬鋼材料會發生金屬軟化效應,使得切削力減小,從而導致鋸齒形切屑的斷裂分離趨勢減緩[15]。TiAlN和CrSiN涂層在切削速度為200 m/min時出現了一個拐點,隨后聲發射RMS值的增大速率減小,這是因為隨著切削速度的增大,涂層刀具與淬硬鋼工件之間的相互擠壓作用增強,由表3可知,TiAlN和CrSiN涂層的硬度值接近,分別為2 800HV和2 600HV,小于TiSiN和AlCrN涂層的硬度值3 600HV和3 000HV,涂層硬度值偏小將減弱對鋸齒形切屑的斷裂分離作用,從而使得聲發射拐點相對應的切削速度值偏小。此外,CrSiN涂層添加了Si元素,使涂層更加細微化,具有潤滑性能,可進一步減小摩擦因數。

從圖10b中可以看出,隨著每齒進給量的增大,4種涂層刀具切削淬硬鋼S136時產生的聲發射RMS值呈小幅增大趨勢,這是因為每齒進給量的增大,使得切削面積增大,切屑發生彈性、塑性變形加劇,刀具與工件之間的摩擦增大,從而導致產生的聲發射RMS值增大。TiSiN、CrSiN和AlCrN涂層產生的聲發射RMS值相差不大,但TiAlN涂層產生的聲發射RMS值則偏小。由圖7和表6可知,當每齒進給量為0.03 mm時,TiAlN涂層生成的鋸齒形切屑基體平均厚度為33.86 μm,遠小于其他3種涂層生成的鋸齒形切屑基體平均厚度,鋸齒形切屑基體厚度L決定了鋸齒剪切帶的長度,TiAlN涂層使得鋸齒形切屑易于分離折斷,從而導致鋸齒形切屑在斷裂過程中的聲發射RMS值偏小[13];此外,Al元素的加入可在TiAlN涂層表面形成致密、完整的Al2O3保護膜,阻礙O原子向涂層內部擴散,從而可提高TiAlN涂層的抗氧化性[16]。刀具涂層的完整性可有效減小刀具與工件之間的摩擦,進而減小切削力、降低淬硬鋼材料的斷裂程度。

從圖10c中可以看出,TiSiN涂層產生的聲發射RMS值基本呈直線變化,而TiAlN、AlCrN和CrSiN涂層產生的聲發射RMS值則小幅波動、緩慢增大,且均在軸向銑削深度ap=0.3 mm時出現一個拐點,但最終整體趨勢是緩慢增大。這是因為一方面隨著軸向銑削深度的增大,使得切削厚度增大(即塑性變形區材料的體積增大),進而引起彈性、塑性變形總量以及刀具與工件之間摩擦的增大;另一方面隨著軸向切削深度的增大,淬硬鋼材料的切削變形率降低,使得塑性變形區淬硬鋼材料整體變形減小,所以引起聲發射RMS值發生如上變化。

從圖10d中可以看出,徑向銑削深度值的大小對CrSiN涂層刀具產生的聲發射RMS值的影響不明顯;TiSiN涂層刀具產生的聲發射RMS值在徑向銑削深度ae=3 mm時出現一個拐點,之后隨著徑向銑削深度的增大, 其聲發射RMS值顯著減小;TiAlN和AlCrN 涂層刀具產生的聲發射RMS值則隨著徑向銑削深度的增大呈緩慢增大趨勢,且與AlCrN涂層刀具相比,TiAlN涂層刀具產生的聲發射RMS值的增大速率較快。相對于上述3種切削參數的變化,徑向銑削深度的改變對聲發射RMS值的影響最不明顯。

3 結論

(1)聲發射信號可用來評價高硬度淬硬鋼材料硬度的變化。隨著淬硬鋼材料硬度的增大,聲發射RMS值增大。淬硬鋼在鋸齒形切屑形成過程中出現了周期性擠壓破裂現象,從而導致聲發射信號能量快速變化,其產生的聲發射信號電壓值遠大于帶狀切屑生成時的聲發射信號電壓值。當淬硬鋼材料硬度高于HRC50時,淬硬鋼材料斷裂受金屬軟化效應的影響,且鋸齒形切屑的產生將緩解因淬硬鋼硬度值的不同而導致的聲發射信號的差異。

(2)TiSiN、CrSiN和AlCrN涂層刀具產生的聲發射RMS值差異不大,但TiAlN涂層產生的聲發射RMS值則偏小,Al元素的加入提高了TiAlN涂層的抗氧化性和涂層的完整性,產生的鋸齒形切屑剪切帶長度最小,從而使得鋸齒形切屑易于分離折斷。

(3)在同一種切削參數條件下,可根據淬硬鋼切屑變形特征的變化來間接評價涂層刀具的切削性能,且可根據聲發射信號波形圖峰值的大小,較好地反映鋸齒形切屑的生成狀態,進而可以用來監控淬硬鋼加工過程的穩定性。