與C919項目共同成長

莊期能

2017年5月5日,C919大型客機首飛成功,國人無不感到振奮。作為C919大型客機的機頭部件供應商,中航成飛民用飛機有限責任公司(以下簡稱“成飛民機”)組織全體參研人員觀看了整個首飛過程,一起感受大飛機帶來的榮耀和自豪。

成飛民機是國內外知名的飛機部件供應商,擁有豐富的國內外轉包經驗,建立了一套符合波音、空客等國際一流企業認可的航空質量體系。自2000年以來,共獲得成果204項,科研課題520項,專利授權98項。

不凡的“成都造”

目前,成飛民機的產品主要有空客A320登機門、駕駛艙地板、機輪艙、1#框,A350擾流片和下垂板;達索公務機3號油箱,達索F7X、F8X壁板;波音737登機門、方向舵,747-8平尾、副翼擾流片、方向舵以及G280灣流公務機的尾段和機頭、767客改貨門和門框、737客改貨門和門框等。

成飛民機與空客的合作始于1996年的空客A320系列飛機后登機門,成飛民機A320后登機門項目被空客公司譽為“海外明星生產線”。“成都造”占據空客A320機型該產品全球一半以上的市場份額。

同時,成飛民機還是波音787夢想客機方向舵的全球唯一供應商。如今,不管是海航的成都直飛洛杉磯航線,還是美聯航的成都直飛舊金山航線,都是該機型執飛。

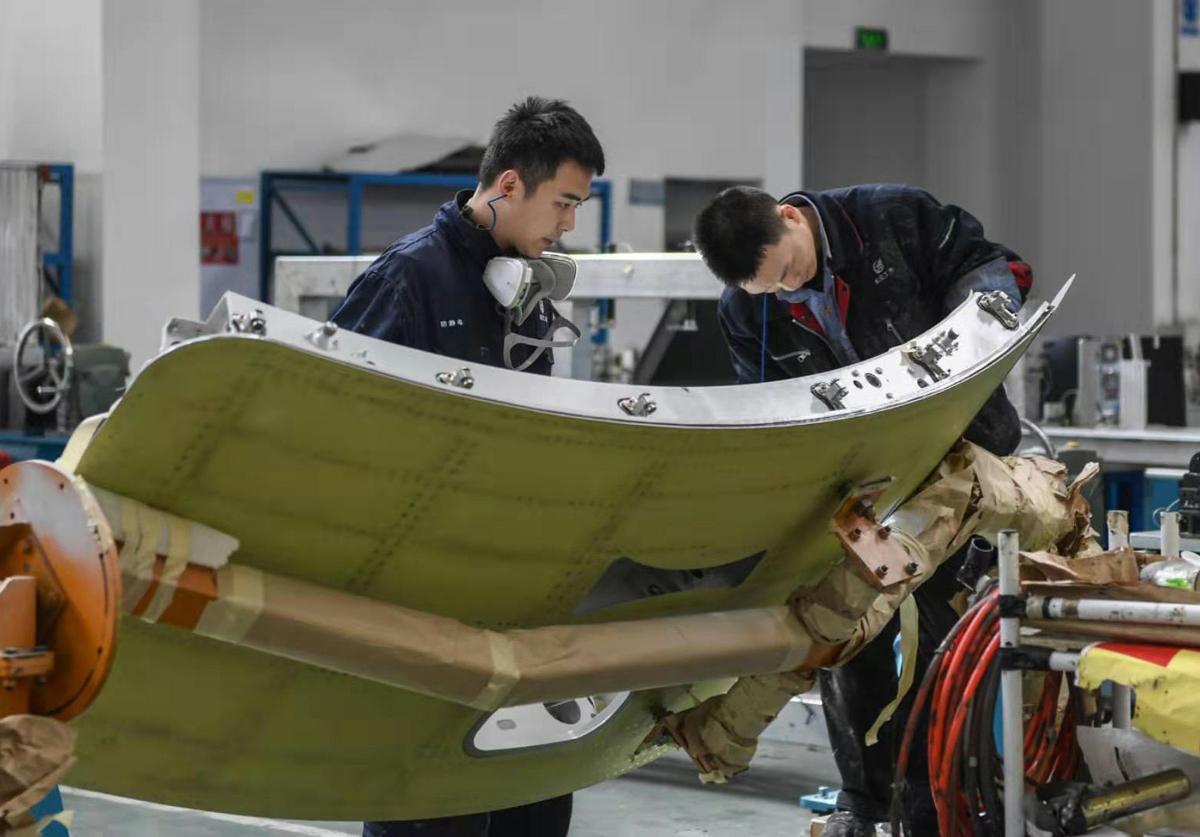

尤其值得一提的是,成飛民機是國內民用飛機機頭制造基地,ARJ21、AG600、MA700、C919等飛機的機頭都是“成都造”。C919機頭項目落戶成都后,成飛民機上下一心,攻克了一道道難關,從正式發圖到完成下線,僅用了一年零三個月。

造機頭的難度

眾所周知,機頭是飛機的重要部件,相對于其他部件而言,制造難度較大。其難點主要體現在三個方面:

第一,機頭結構復雜,零件制造難度大。例如,機頭大尺寸雙曲面蒙皮曲率變化較大,成形回彈大,外形控制困難,特別是駕駛艙左右側雙曲率蒙皮,1m的區間內Z軸方向的曲率半徑大約為1-1.2m。

為滿足寬式窗設計需求,窗框采用對角線尺寸超過2m的大型鍛件(尺寸約為2160×1420mm),零件精加工過程中內應力釋放大,外形精度要求±0.15mm,精加工程序需反復調試與改進。

第二,制造工藝協調性要求高。機頭不僅與前機身(外形要求±1.2mm)、雷達罩、前起落架(孔位要求Φ0.5mm)之間有很高的協調要求,而且機頭上安裝的艙門較多,互換性和替換性要求較高。此外,飛機控制系統主要在機頭進行安裝集成,要求結構與系統成品件完全協調。

第三,機頭的精度要求高。機頭作為飛機的一級氣動區,對飛機的外形尺寸控制以及波紋度控制要求非常高。同時,機頭上安裝的總溫探頭、總壓探頭、攻角傳感器等傳感器設備(數量約占整架飛機的60%)要求結構零件上的協調孔孔位精度相對角度達到±1.0度。

為保證C919機頭的研制能按既定的時間節點完成,成飛民機采取了聯合設計和并行工程的方法。并行工程作為國際上研制新產品廣泛采用的一種全生命周期系統方法,可以使產品在設計階段就具備良好的可制造性、可裝配性、可維護性,最大限度地減少反復,縮短設計、生產準備和制造時間。

在兩年多的研制過程中,項目團隊攻克了多項關鍵技術,在工藝上也取得了重大突破。比如,C919機頭的下部側蒙皮原計劃采用2524-T3 ML材料(材料硬度高,成型難度大),成飛民機通過生產驗證,得出了零件貼模度難以達到設計要求的結論。經過反復試驗,設計人員根據成飛民機的建議,將材料改為2024-O料,保證了制造工藝的要求。

成飛民機還參與了C919多個試驗件的制造和試驗工作。其中,最典型的要數鳥撞試驗。該試驗有多個項目,包括撞擊風擋玻璃、撞擊駕駛艙座艙蓋、撞擊駕駛艙左右兩側壁板等。試驗結果表明,C919的機頭強度符合要求,為確保安全飛行打下了基礎。

C919帶來的成長

通過與中國商飛的合作,成飛民機近年來在技術上取得了明顯進步。

首先是全數字化協調技術、數字化檢測技術的應用。截至目前,C919裝配生產線上的數字化檢測技術覆蓋率已達80%,小組件裝配完成后,對外形、主要交點孔等進行架上、架下數字化檢測,避免了后續相關質量問題的發生。機頭部段與前機身、雷達罩、前起落架等采用數字化協調技術,實現了各部段之間的完美對接。

其次是自動鉆鉚技術的運用。C919的設計經濟壽命為9萬飛行小時/30個日歷年,這對飛機的疲勞強度、材料性能、氣動外形等提出了很高的要求。目前,機頭上部的5張蒙皮和下部3張超大尺寸壁板均采用了自動鉆鉚技術,不僅提高了生產效率,也提升了裝配質量。

在自動鉆鉚技術之外,成飛民機還在研發雙機器人自動制孔、鉚接技術。目前,機器人制孔系統正在研制后期,其孔位精度達到±0.3mm,重復定位精度達到±0.2mm,能實現機器人對鉚,在國內處于領先地位。

此外,成飛民機還應用數字化制造技術,實現了機頭制造過程的無紙化。成飛民機開發了PLM、ERP、MES系統,通過集成推廣應用實現了制造過程的數字化管理,使生產線管理更加透明,數據反饋更具即時性,大大提高了生產效率。

2018年11月19日,中國商飛上飛院與成飛民機在成都簽署機頭設計中心合作協議,雙方共建中國商飛上飛院(成都)機頭設計中心。四川省、中國商飛公司和中國航空工業集團的有關領導見證了簽約儀式。中國商飛上飛院(成都)機頭設計中心的成立,將使成飛民機由機頭結構制造商升級為機頭產品提供商,有力促進四川高端裝備制造業高質量發展,為加速推進國產大飛機事業發展、早日實現中國人的大飛機夢貢獻力量。