柴油加氫裝置應用MHUG技術優化運行分析

林銘彬

(1.廈門大學化學化工學院,福建廈門 361005;2.福建聯合石油化工有限公司,福建泉州 362000)

近年來,國家在安全、環保領域的法律法規要求日趨嚴格,煉油化工企業的安全、環保標準也日益提高,成品油質量升級作為踐行綠色發展的重要舉措,升級步伐加快[1]。同時,煉油產能在近年來集中釋放,一方面帶來產業升級,另一方面帶來產能過剩。在市場競爭環境下,成品油的產能過剩情況逐漸凸顯,尤其是柴油消費出現表觀需求負增長。降低柴油硫含量、提高十六烷值,提高柴油質量,改善柴油裂解料品質是柴油生產面臨的挑戰。

福建聯合石化公司柴油加氫裝置進行產品質量升級面臨的問題是產品十六烷值偏低,設計負荷下產品硫含量無產品質量標準,因此有必要對柴油加氫裝置進行質量升級改造。柴油加氫裝置設計原料是直餾柴油(94 wt.%)和催化柴油(6 wt.%)混合原料,其中催化柴油存在稠環芳烴含量高,十六烷值低的特點,性質價差。同時,福建聯合石化在成品油銷售方面面臨嚴峻的銷售約束,為最大化發揮煉化一體化優勢,綜合考慮,決定采用中國石化石油化工科學研究所(以下簡稱石科院)開發的柴油中壓改質(MHUG)技術對裝置進行改造,使得產品在滿足產品質量要求的基礎上,提高柴油產品的十六烷值,降低多環芳烴含量,降低柴油裂解原料的BMCI 值,改善裂解原料性質。本文主要介紹裝置升級改造方案,并對改造后的運行情況、產品性質進行分析。

1 國VI 質量升級改造方案

1.1 裝置概況

柴油加氫裝置于2009 年建成投產,原設計規模為280×104t/a,設計產品滿足國III 柴油標準,2018 年進行產品質量升級改造,新增1 臺反應器,根據全廠結構性優化需要,新增反應采用石科院的MHUG 進行,采用一反裝填精制劑RS-2100,二反裝填改質劑RHC-131的裝填方式,實現生產滿足國VI 標準的柴油產品,并改善柴油裂解原料性質,改造后裝置生產規模為220×104t/a。

1.2 MHUG 技術介紹

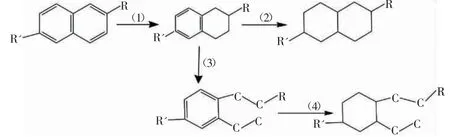

MHUG 技術是由石科院開發,以催化柴油(LCO)、焦化柴油(LCGO)、直餾柴油(SRGO)、減壓輕餾分油(LVGO)或它們的混合油為原料,采用兩劑單段串聯一次通過或部分循環流程,在中壓下可生產低硫低芳烴柴油產品、高鏈烷烴含量的乙烯裂解料,同時副產高芳潛的石腦油,在條件適宜的情況下還可兼產部分航煤產品。加氫改質MHUG 技術具有流程簡單、投資和操作費用相對較低以及操作靈活性高等特點。MHUG 技術通過選擇性開環加氫[3-5],打破芳烴加氫飽和的熱力學平衡,達到降低多環芳烴含量,提高十六烷值,根據福建聯合石化的總流程需要,柴油加氫裝置在實現產品質量升級的同時,改善柴油裂解性質。柴油加氫原料中較難處理的組分是催化柴油,催化柴油中的多環芳烴改質過程的反應原理(見圖1)[2]。在MHUG 工藝下,加氫精制段主要發生步驟(1)反應,加氫改質段主要發生步驟(3)、(4)反應。同時隨著步驟(3)、(4)的開環反應,提高反應按(1)(3)(4)方向進行。實際運行中,可以通過控制改質段的溫度,調整柴油收率、柴油十六烷值和柴油BMCI 值之間的平衡。

1.3 裝置工藝流程

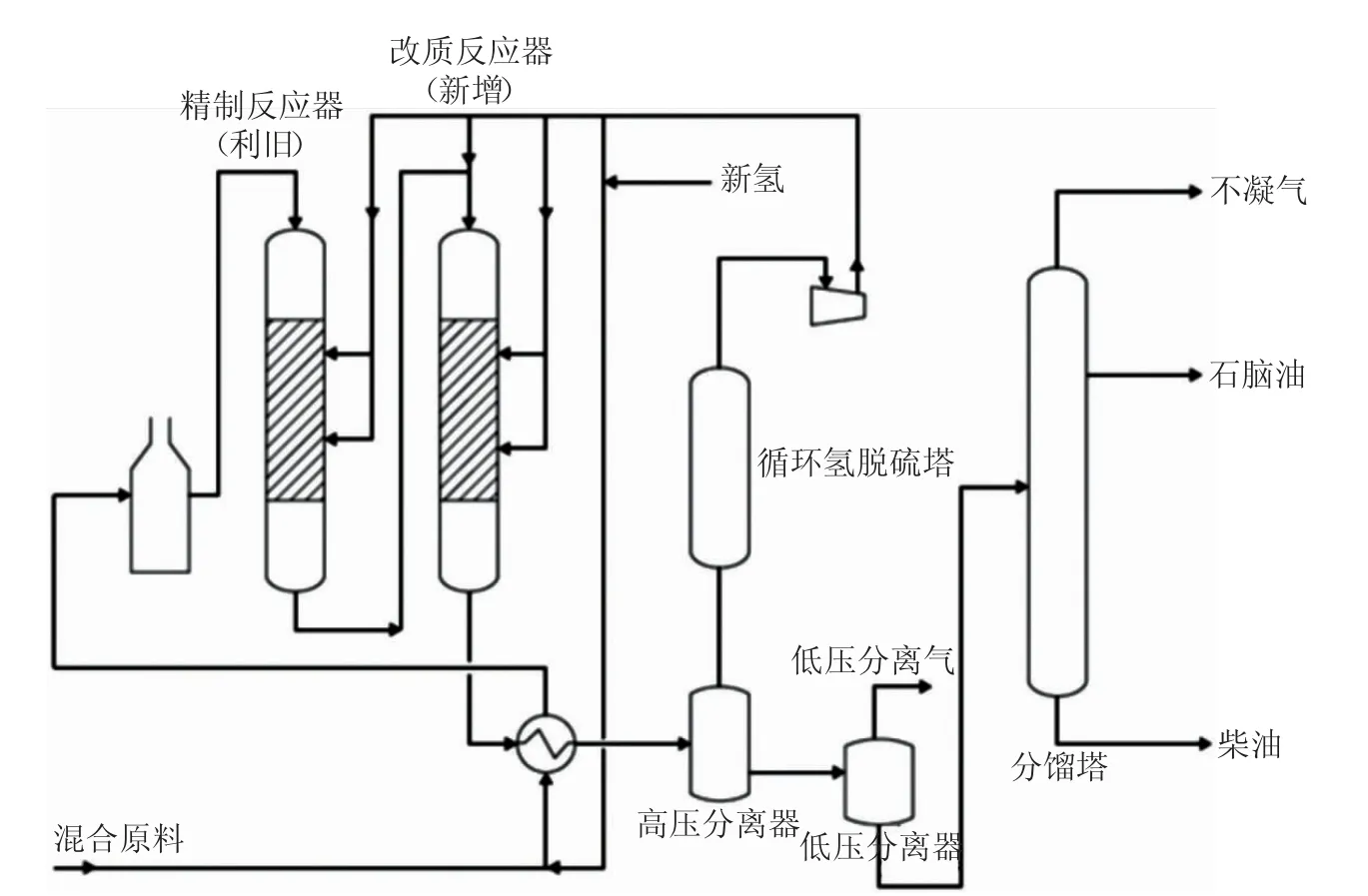

催化柴油在裝置邊界外經單獨的原料過濾器過濾后,與柴油加氫裝置原料直餾柴油混合后,與循環氫混合后和反應流出物換熱,經原料加熱爐加熱到反應溫度后,依次進入加氫精制反應器(R01001)、加氫改質反應器(R01002)。其中加氫精制反應器為利舊反應器,改質反應器為新增反應器。

反應流出物與原料換熱后進入高低壓分離器,低壓反應器底部液相經換熱后進入分餾塔。經分餾塔切割后,產出石腦油產品和柴油產品。柴油加氫裝置工藝流程簡圖(見圖2)[4]。

2 裝置運行數據及分析

2018 年裝置完成檢修投入生產后,裝置基本處于滿負荷運行,運行數據具體如下。

2.1 原料性質

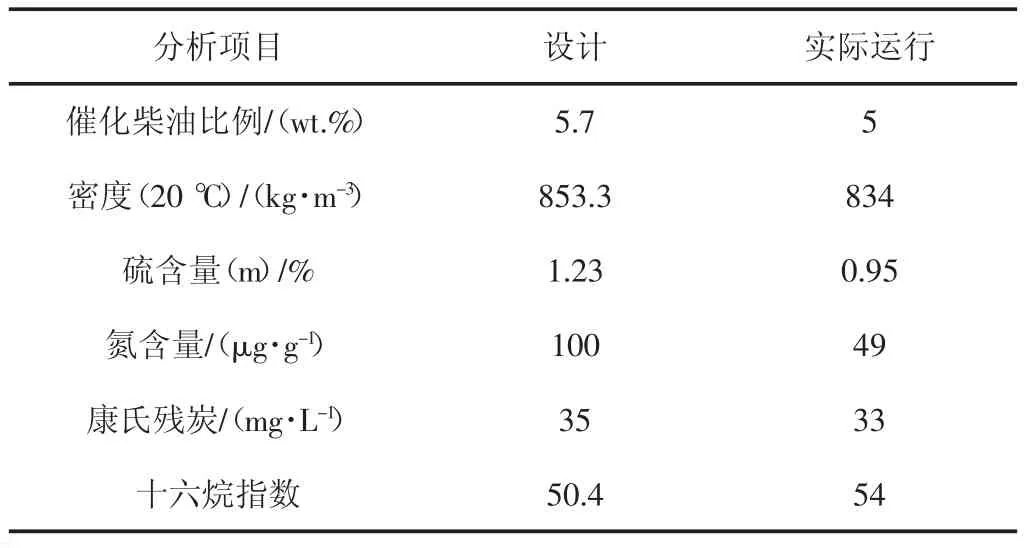

柴油加氫裝置原料主要是直餾柴油和催化柴油,其中催化柴油的干點控制≯340 ℃,比例控制不大于總進料的6 wt.%。裝置設計原料和實際運行原料對比(見表1)。從表1 中可以看到,原料在設計指標范圍內。

表1 柴油加氫裝置設計與實際運行原料性質

圖1 柴油加氫改質(MHUG)技術反應原理

圖2 柴油加氫裝置工藝流程簡圖

表1 柴油加氫裝置設計與實際運行原料性質(續表)

從表1 中可以看出,實際運行的原料與設計原料基本相當,部分指標略優設計原料:(1)十六烷值指數高于設計原料約3 個單位;(2)多環芳烴含量低于設計原料約1.5 個單位。

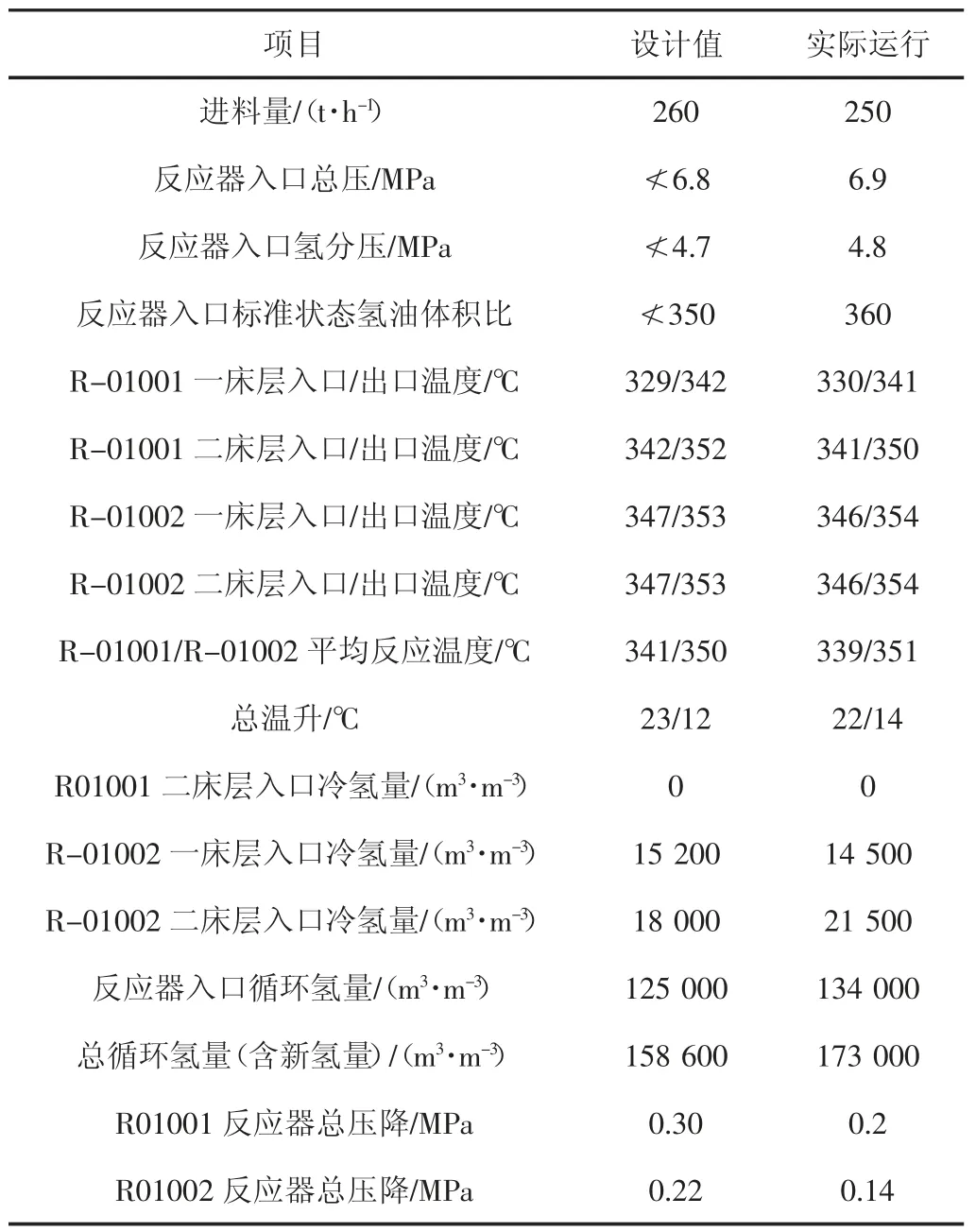

2.2 操作參數

柴油加氫裝置于2019 年12 月完成檢修改造,投入正常運行。開工初期受柴油產品出廠限制,負荷較低。2019 年2 月之后,負荷提高至滿負荷運行。裝置實際運行中,裝置運行典型工況為250 t/h 進料量,產品部分作為成品柴油,部分作為乙烯裂解原料。設計與實際運行主要操作參數對比(見表2)。

由表2 可知:(1)實際運行參數與設計參數基本一致;(2)精制反應器的溫升略低于設計參數,主要是運行期間催化柴油占原料比重低于設計;(3)改質反應器的溫升略高于設計參數,主要是柴油作為乙烯裂解原料,對BMCI 值提出了一定的要求,通過提高改質反應器溫度,促進環烷烴的選擇性開環反應,從而降低柴油的BMCI 值,提高裂解性質;(4)因二反溫升較設計值高,因此二反床層冷氫量大于設計值,總體氫耗較設計值高。

表2 設計與實際運行主要操作參數對比

2.3 產品柴油性質

裝置改造后柴油產品性質設計值與實際運行柴油產品性質對比(見表3)。

由表3 可知:實際運行中產品指標基本實現了設計指標,部分指標優于設計指標:(1)柴油十六烷值比設計高約1 個單位;(2)柴油裂解原料BMCI 值比設計低約1.5 個單位。

表3 柴油產品設計值與實際運行對比

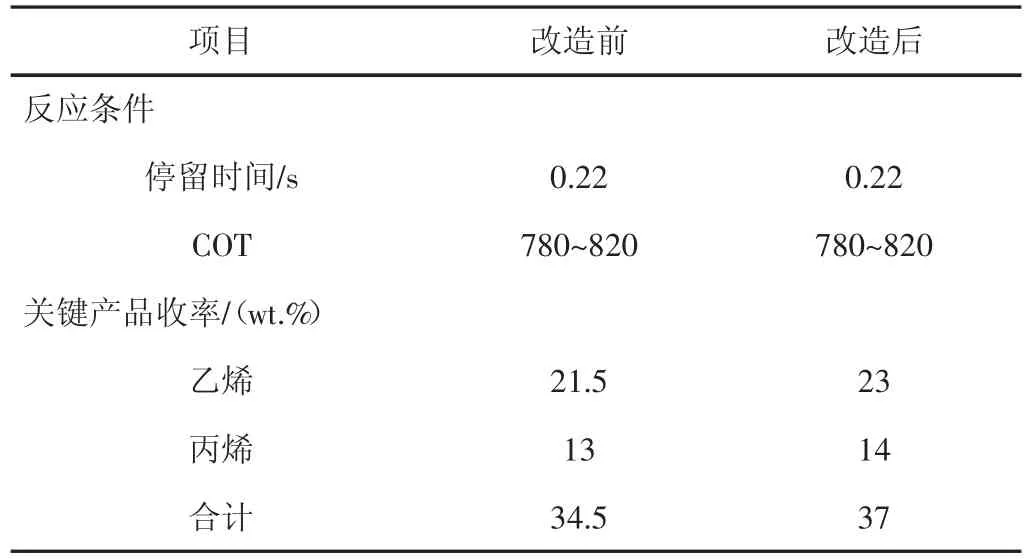

2.4 產品裂解性質

為驗證柴油加氫裝置應用MHUG 技術后對柴油裂解性質的改善作用,對柴油裂解原料進行裂解性能評價實驗,以0.22 s 為停留時間作為實驗條件,COT 由780 ℃升高至820 ℃,對比改造前后的乙烯和丙烯最高收率情況(見表4)。

表4 柴油裂解性質改質前后對比

從表4 可以看出:反應條件一致的情況下,改造后柴油裂解性質得到明顯改善,乙烯和丙烯收率分別提高1.5 wt.%和1 wt.%。

表5 物料平衡設計值與實際運行數據對比(wt.%)

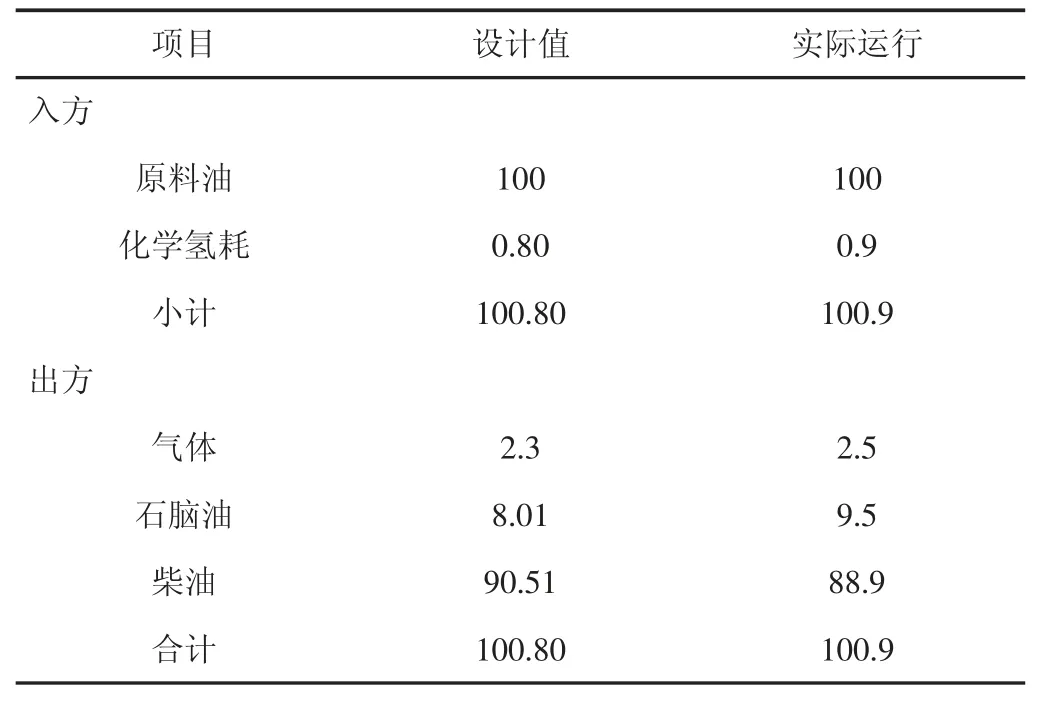

2.5 裝置產品分布

裝置改造的物料平衡設計值與實際運行的數據對比(見表5)。

從表5 中可以看出:(1)實際運行中化學耗氫量略高于設計值;(2)石腦油收率略高于設計值。主要目的是為改善柴油裂解性質,提高改質反應的深度,促進選擇性開環反應[6]。

3 問題及措施

(1)柴油加氫裝置在大檢修后投入運行初期產品質量穩定,2019 年4 月發現產品硫含量出現波動,對反應流出物/原料油換熱器采樣分析,確定高壓換熱器存在內漏問題,2019 年5 月進行換熱器檢修,修復投用后,產品質量穩定。

(2)柴油加氫裝置分餾塔頂的石腦油收率原設計8 wt.%,塔頂石腦油的抽出量20.8 t/h。受限于石腦油系統,裝置目前無法實現石腦油工況下25 wt.%的石腦油收率和BMCI 值低于15 的產品柴油。針對石腦油系統約束,應根據煉廠總流程優化方向,擇機改造。

4 結論

福建聯合石化公司柴油加氫裝置通過應用MHUG技術,經過數據分析,該裝置在實際滿負荷運行下,設備運行穩定,各項指標達到了設計值,柴油產品質量滿足國VI 標準。柴油產品十六烷值達到63.5,較原料提高了9.5 個單位,較改造前產品提高了3.5 個單位并結構性地解決了催化柴油后路問題。柴油改質裂解原料BMCI 值降低到18.5,較改造前降低了8 個單位,同時通過裂解模擬評價,目標產品乙烯和丙烯收率分別達到23 wt.%和14 wt.%,較改造前分別提高了1.5 wt.%和1 wt.%。柴油加氫裝置應用MHUG 技術基本實現了預期結果,取得了較好的應用表現。