純鎳板材強度與其雜質元素含量關系研究

楊 哲,鄭博龍,楊 晗,程 偉

(寶鈦集團有限公司,陜西 寶雞 721014)

純鎳具有優(yōu)良的耐蝕性,特別是耐苛性堿的腐蝕,同時具有較高的電磁學性能,優(yōu)良的焊接性能和加工性能,廣泛應用于化工、電子、機械等領域。目前常用的純鎳牌號為N4、N5、N6、N7,其中的雜質元素主要為Cu、Fe、Si、C、Mg、Mn,其余為有害元素S以及Pb、Bi等低熔點金屬夾雜元素,以上四個牌號中N4、N5與N6、N7的力學性能指標不同,后兩者強度要求高于前者。

純鎳強化手段一般只有形變強化和細晶強化[1,2]。純金屬中一些雜質元素的含量會對其性能有所影響,其主要影響機制是有的元素起細化晶粒的作用,有的則形成一些化合物或者第二相起到釘扎強化作用。純鎳中的雜質元素較多,需要綜合比較和采用數(shù)理統(tǒng)計的方法進行驗證,確定起強化作用的元素。

1 數(shù)據(jù)收集

通過收集大量的純鎳板材的力學性能數(shù)據(jù)及所對應的鑄錠化學成分,研究兩者之間的關系。該批純鎳板材采用同樣的加工和熱處理工藝參數(shù),排除了該方面的影響。結合標準的要求,選取Cu、Fe、Si、C、Mg、Mn六個主要的雜質元素,其它的元素均為有害雜質元素,工程應用中要求越低越好,不做驗證。

2 數(shù)據(jù)分析

2.1 數(shù)據(jù)分析結果

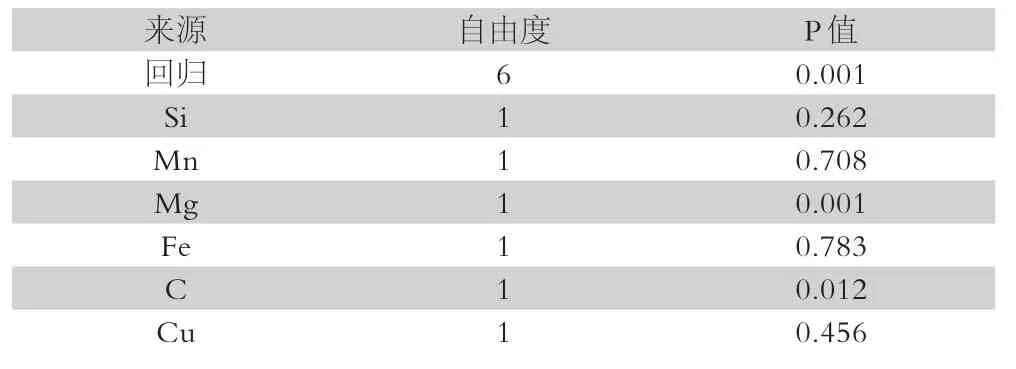

對采集的數(shù)據(jù)應用Minitab的多元回歸分析:強度Rm作為響應,Cu,Si,Mn,Mg,F(xiàn)e,C含量作為變量。分析結果見表1。

表1 純鎳數(shù)據(jù)回歸分析結果

回歸分析結果可以表面雜質元素與純鎳的強度有一定的關系,P值<0.05。具體到各元素的P值,剔除了P>0.1的元素Si、Mn、Fe、Cu。

P<0.05有影響的選取C和Mg。

通過進一步的試驗和測試來研究其作用機制。

2.2 C元素的作用研究

純鎳中碳是必然存在的,碳在鎳中易形成碳化物,在純鎳的凝固過程中于晶間存在,少量存在是允許的。碳元素直接影響到材料的強度、塑性、韌性和焊接性能以及耐腐蝕性能。隨著碳含量的升高,金屬的強度和硬度提高。但是大量存在會對性能產(chǎn)生不利的影響。

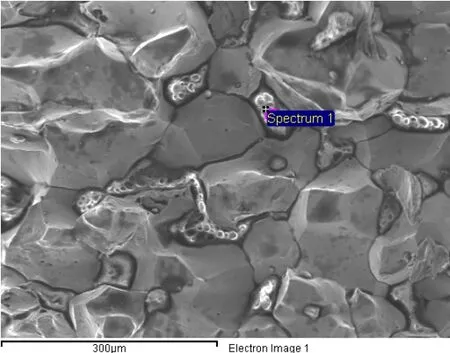

含碳的純鎳中易形成NiC,為一種亞穩(wěn)相[3],在一些高溫氣氛的情況下及一定條件下會發(fā)生分解而導致石墨化,使得晶界弱化呈現(xiàn)脆性。見圖1,表2,為一種高碳的純鎳在天然氣爐加熱后出現(xiàn)了石墨化導致晶界弱化,發(fā)生脆斷現(xiàn)象。

圖1 碳在晶界聚集

同時碳含量高會對純鎳的耐腐蝕性產(chǎn)生影響,碳化物容易富集對耐腐蝕性有效的元素,導致某些區(qū)域出現(xiàn)貧化。經(jīng)過試驗測試高碳與低碳純鎳的腐蝕速率,結果表明兩者相差數(shù)倍,影響顯著。

因而純鎳在冶煉時要嚴格控制碳含量,以保證良好的綜合性能。對于純鎳而言,耐腐蝕性和電磁學性能尤為重要,即使會造成強度值偏低,國內的主流廠家也要將碳元素含量控制在極低的水平(C≤0.03%)。

表2 夾雜物能譜分析結果

2.3 Mg元素的影響

20世紀80年代在中國鎳基高溫合金界掀起了一股研究鎂元素作用的熱潮,Mg在高溫合金中的優(yōu)異作用已廣泛地得到證實。

鎳基合金中含(0.005%~0.05%)Mg,可顯著地提高合金的持久性和塑性,減少晶界碳化物、硼化物和硫化物的數(shù)量,提高晶間結合力,改善加工塑性,而加入Mg量過高則生成Ni-Ni2Mg共晶,惡化熱加工性能,對于高Cr含量的鎳基合金Mg的適宜加入量為0.01%~0.03%[4,5]。

同樣Mg在純鎳中也有顯著影響,其在鎳中的含量極少,標準要求小于0.1%。其在脫硫、脫氧、細化晶粒起到重要的作用。對此開展工藝試驗,通過控制鎂含量,發(fā)現(xiàn)鎂的加入可以提高形核率,使晶粒細化,達到細晶強化,有效的提高了純鎳的強度。

3 結論

結合試驗結果認為:

(1)純鎳中的雜質元素對其性能有影響,主要為C和Mg,其余標準內規(guī)定的元素影響極小。

(2)C含量的提高會使得強度提高,但是會影響純鎳的耐腐蝕性能,同時過量的碳會在高溫的情況下發(fā)生分解石墨化,弱化晶界,導致脆性。

(3)適宜的Mg含量可以有效的細化晶粒,起到細晶強化的作用。