鋼結構焊接變形的工藝控制措施分析

劉現鋒

(身份證號:1323261971****0574)

我國鋼結構需求迅猛發展,焊接技術在鋼結構的制作中得到了大量的應用。在焊接過程中,不均勻溫度場及其引起的局部塑性變形和比容不同的組織不可避免地會產生焊接應力和變形[1],如何有效地減少應力和變形成為研究的焦點。焊接應力會影響焊接接頭的韌性、疲勞強度和抗腐蝕能力,而變形則會影響產品的幾何尺寸和裝配質量。焊接變形是應力作用的宏觀表現,焊接變形有收縮變形、角變形、彎曲變形、波浪邊形、扭曲變形五種形式[2]。

一、控制焊接變形的工藝方法

(一)坡口設置

合理設置坡口可以有效減小焊接變形。如對于拼接焊縫,特別是厚板的拼接焊縫,為了減少焊后變形,將坡口設置成非對稱坡口,如圖1所示。

圖1 焊接坡口設置

具體方法是:先焊坡口較深一側的1/3,翻轉背面焊接完成后,再翻過來焊接剩余的2/3。兩次翻轉焊接完成整條拼縫。實踐證明,此方法翻轉次數少,焊接變形小,生產效率高。

(二)選擇合理的焊接順序

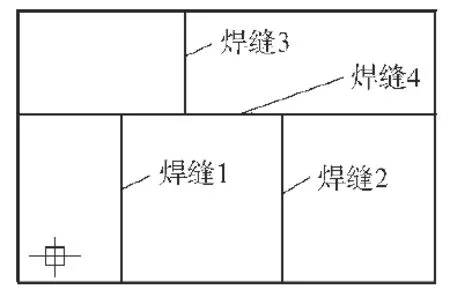

選擇合理的焊接順序既能減小焊接應力集中,又能防止焊接變形。如腹板較寬需多塊鋼板拼接時,應先焊橫焊縫,后焊縱焊縫,如圖2 所示。

圖2 合理安排焊接順序

圖2 中有四處焊縫,焊縫1、2、3 可互換焊接順序,但焊縫4 必須在焊縫1~3 焊接完成后才能進行焊接,這是因為焊縫1~3 焊接完成后會產生橫向收縮,再焊接焊縫4(產生縱向收縮)時已得到釋放。如果全部點焊后不論順序焊接,在丁字口處容易產生應力集中,且鋼板焊后易產生波浪狀變形[3]。

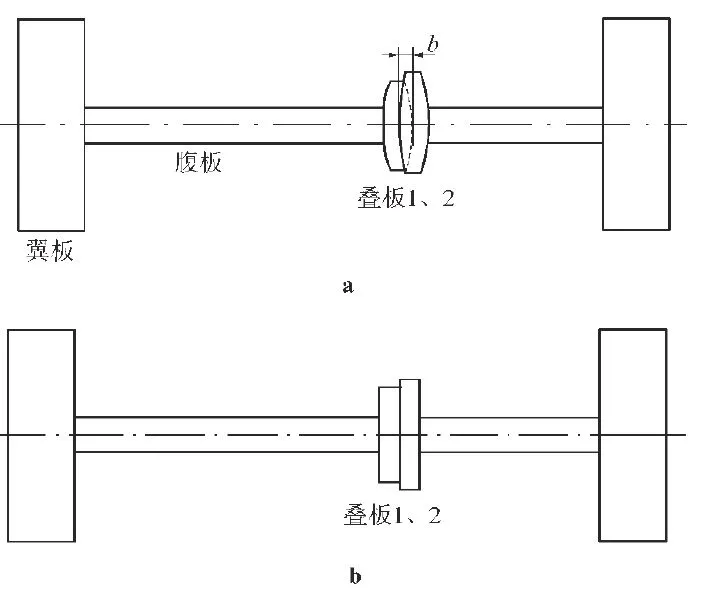

(三)反變形措施

反變形措施常用在角焊縫的焊接中,特別是薄翼板與腹板的焊接,如圖3 所示的疊梁,疊板1、2厚度只有25 mm。在與腹板焊接時兩端易產生向腹板方向的翹曲變形,為了保證疊板1、2 中間的貼合面要求,采取反變形措施(見圖3a),通過焊接熱輸入精確計算變形量b,這樣疊板1、2 與腹板焊接后基本能恢復到平直狀態(見圖3b)。

圖3 反變形措施

(四)對稱焊縫采用對稱焊接施工

對于截面形狀對稱、焊縫分布均勻,且是對稱構件,應采用對稱焊接施工。如腹板上的筋板,筋板的兩側均與腹板焊接,因此焊接時應由兩名焊工在筋板兩側同時施焊,這樣焊后筋板才能基本垂直于腹板,很少校形;否則焊完筋板一側再焊另一側,由于焊接變形,焊后筋板很難垂直于腹板,需大量火焰矯正。

二、減少焊接應力的工藝措施

(一)焊縫尺寸的選擇

焊縫應力是由焊接區域熱脹冷縮形成的,焊接區域越小,熱輸入就越少,變形也越小,如小角度坡口、厚板盡量采用雙面坡口。

(二)合適的焊接材料和焊接參數

焊材選擇適當可有效降低焊縫中淬硬組織的形成和應力集中,提高焊縫金屬的塑性、韌性和抗裂性能。通常都是使焊縫金屬的含碳量低于母材,依靠提高焊縫中硅、錳含量來達到與母材等強度[4]。焊接參數中的焊接線能量與焊接變形成正比,焊接線能量越大,則焊接時產生的塑性變形越大,應力越大,焊后變形也越大,反之則越小[5]。

(三)合理的焊接工藝

對于鋼結構中的長焊縫,在可能的情況下將連續焊改成分段焊接,分段焊時在接頭處要交錯覆蓋對方的接頭,避免接頭對齊。分段焊時注意焊接變形,溫度太高時要停下來緩冷或翻轉焊接背面;多件焊接時要先焊拘束度大的構件,后焊拘束度小的構件;三面焊接時可適當地改變焊接方向,從中間向兩側焊接。

(四)熱處理措施

采取適當的熱處理措施,既能消除應力和變形,又能防止產生裂紋。如厚板下料和焊接前應進行預熱,因為預熱可降低焊縫金屬和熱影響區的冷卻速度,抑制淬硬組織馬氏體的形成,避免氣割邊緣和焊縫產生較大的應力。如厚度大于100 mm 的低合金鋼板預熱溫度應高于100℃,加熱范圍為切割線或坡口兩側150~200 mm。焊后進行緩冷或后熱,以利于焊縫中擴散氫的逸出,避免氫富集產生應力,后熱溫度高于150℃,保溫2~3h。消除應力的退火處理除了可使氫逸出外還能改善組織性能,退火處理溫度550℃~600℃。

(五)采取振動時效的方法消除應力

對于不易進行焊縫退火處理的大型結構件可進行振動時效。振動時效的原理是給工件施加一個與固有諧振頻率相一致的周期振動力,使其產生共振,從而產生一定的共振能量,使工件內部產生微小的塑性變形,將殘余應力造成的歪曲晶格恢復到平衡狀態,從而消除或均勻化殘余應力。使用該方法具有生產周期短、效率高,效果好等優點[6]。如果生產周期較長,還可以采取振動時效和自然時效相結合的辦法。

綜上所述,通過采取適當的設計措施和工藝措施,可以有效地控制鋼結構的焊接變形,保證工程質量。

由于影響鋼結構焊接變形的因素較多,因此出現焊接變形也是難免的。具體問題具體分析,將焊接變形控制在最小范圍之內,不要影響到鋼結構的尺寸精度和安裝技術要求。