石油化工模擬真火訓練系統的優化設計

王向陽 張建強 劉冬林 謝天天 蔡曉霞

摘要:國家危化品應急救援實訓濮陽基地通過石油化工模擬真火訓練裝置對指揮員和消防員等進行專業化訓練,有效解決了危化品工業事故應急救援處置方案不力和人員培訓不足等問題。中石化中原石油工程設計有限公司通過對模擬真火訓練裝置的燃料單元、火焰調節單元、自動控制單元進行設計、比選、優化,形成了先進的模擬真火訓練系統的核心技術,確保了項目的如期完工,達到了工程預期的目標。

關鍵詞:危化品; 模擬真火; 燃料; 火焰調節; 自動控制

近年來,我國石油和化學工業總量規模迅速擴張,石油化學工業已是國民經濟發展的基礎工業和支柱產業之一,但石油化學工業危險性極大,其原料、中間產品、產品大多數是易燃、易爆、有毒有害的化學品,其生產工藝過程復雜,存在高溫、高壓、深冷等不安全因素,極易發生事故。近年來,國內發生多起石化企業重特大火災爆炸事故,造成了特別重大的人員傷亡、財產損失和環境污染,產生了極大的社會影響,暴露出現場應急處置不力、人員培訓不足、消防力量不足等問題。針對出現的問題,建設石油化工真火模擬訓練系統,模擬事故發生現場,通過身臨其境的訓練,提高消防和應急救援能力。

1 ? 石油化工模擬真火訓練系統簡介

石油化工模擬真火訓練系統是模擬石油化工在生產、儲存、運輸等過程中出現的火災、泄漏、爆炸等典型事故發生的裝置,主要由煉化裝置事故處置實訓裝置、壓力儲罐事故實訓裝置、井噴事故處置訓練實訓裝置、儲罐火災處置技術裝備性能檢驗測試設施、高含硫油氣事故應急處置訓練區、危險化學品集裝箱事故處置實訓裝置、電氣火災事故處置實訓裝置、工藝管線事故處置實訓裝置這七部分組成。

2 ? 設計方案及優選

2.1 ?燃料系統

2.1.1 ?燃料優選

目前,模擬真火實訓系統經過多年的發展,其燃料主要有柴油(霧化柴油)、液化石油氣、丙烷這三種燃料。

柴油(霧化柴油)應用最早,在成都、上海等訓練基地有著較廣的應用,技術成熟,其運輸、裝卸、儲存等環節較為安全。但是其組分重,燃燒不充分,燃燒時伴隨著大量濃煙,模擬效果最為真實。

液化石油氣是近幾年才開始使用的燃料,國內應用較少,技術基本成熟,其運輸、裝卸、儲存等環節存在一定的安全風險。其主要由丙丁烷組成,燃燒充分,燃燒室火焰顏色發黃帶青,白天訓練時火焰顏色不夠真實。

丙烷是近幾年來提出的一種燃料,國內沒有大型的應用,技術難度大,其運輸、裝卸、儲存等環節存在一定的安全風險。燃燒充分,燃燒時火焰顏色發黃,效果相對較為真實。

近些年來,環境保護成為我們面臨的重要課題,柴油雖然模擬效果真實,但其燃燒時排放大量濃煙,不能滿足環境保護的要求,液化石油氣的火焰不夠真實,只有丙烷燃料既能夠滿足日益苛刻的環保要求,又能模擬出相對較好的效果,所以我們最終選擇技術難度最高的丙烷作為燃料。

2.1.2 ?燃料供應系統方案

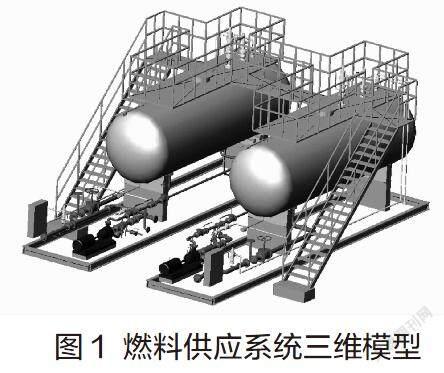

燃料供應系統采用撬裝設計,主要由丙烷供應橇、丙烷卸車橇組成,具體設備包含有丙烷儲罐、丙烷增壓泵、卸車鶴管、配套流量計、儲罐聯合平臺等。

工藝設計分為卸車流程和外輸流程。

卸車流程:卸車時,將卸車臂氣液兩相接管連接到丙烷槽車上,啟動丙烷增壓泵給丙烷儲罐A進行充裝;當丙烷儲罐A液位計高報或卸車完成時關停丙烷增壓泵。

外輸流程:儲罐A做為存儲儲罐,儲罐B作為增壓供給儲罐,通過增壓泵將儲罐A內的丙烷加壓到儲罐B,使儲罐B達到一定的壓力。當燃料丙烷外輸時,通過儲罐B罐內自身壓力,將燃料丙烷通過外輸管線輸送到模擬真火裝置。

2.2 ?火焰調節系統

為模擬出火災發生時火情的真實效果,實現火災從小到大的發展過程,需針對性地進行火焰調節系統設計。我們設計了兩種方案來實現控制,具體如下:

方案一:在燃料總管路上設置調節閥,通過調節閥門開度完成火焰的大小的調節。此方案管路設置較為簡單,控制過程簡單,能夠連續模擬出火災由小到大變化的過程,但造價較高。

方案二:將燃氣管路分為三路支路,每路設置電磁閥,通過控制電磁閥開啟個數,控制燃料的流量,完成火焰的大小的調節。此方案增加了支管路的設置,控制過程簡單,但是只能階梯型地增加燃料的供給量,火焰大小的調節不連續,適用于小型火災的模擬,造價較低。如果用于大型火災,三路燃氣支路不足以支撐整個火災連續發生的過程,需要增加支管路,增加設備,造價會成倍增長。

考慮到本次的石油化工模擬真火設備規模較大,模擬火災發生需由小到大連續發生,故采用方案一。

2.3 ?控制系統

控制系統選擇基于PLC的控制系統,PLC具有使用靈活、通用性強、可靠性高、抗干擾能力強、接口簡單、維護方便、體積小、功耗小、性價比高等特點,既可以滿足現場的控制需求,又可以節約投資,完成控制任務。我們設計了基于PLC系統的控制方案,具體如下:

方案一:采用“中心控制PLC(小型)+單元控制PLC(小型)+現場儀表”的控制方案,在現場七個區域分別設置獨立的單元控制PLC,單元控制PLC作為該區域的大腦,獨立完成區域內的工藝控制和安全聯鎖,并與中心控制PLC交換數據,接受其遠程控制;在中心控制室設置1套中心控制PLC,中心控制PLC通過光纖網絡與現場各區域裝置的PLC進行通信,發出控制指令并接收現場運行數據。

方案二:采用“中心控制PLC(中型)+現場儀表”的控制方案,在中心控制室設置1套中心控制PLC作為整個訓練場的大腦,現場儀表通過電纜連接到中心控制PLC,完成下發的動作指令。

方案一采用分散控制,單元系統相對較小,可逐個開展單元調試,與中心控制室數據通訊采用光纜通信,大大減少電纜敷設工作量,造價低。方案二采用集中控制,中心控制PLC完成所有控制,系統較大,需全部調試完成后才能投入使用,調試持續周期長,另需敷設大量電纜,工作量大,造價高。最終采用方案二。

3 ? 結語

在真火系統的設計過程中,中石化中原石油工程設計有限公司采用液態丙烷作為燃料,燃料供應單元采用儲罐+增壓罐的工藝,火焰調節采用調節閥控制方式,控制系統采用“中心控制PLC(小型)+單元控制PLC(小型)+現場儀表”的控制方案,形成了丙烷燃料工藝包,模擬真火訓練設施工藝包等核心技術,既滿足了現場模擬真火工藝系統的需求,也滿足了現場管理和操作要求,建成了集演示、訓練、比賽為一體的全國最大、最先進、最全面的危化品實訓基地。目前,該系統已應用到了中石化內部消防培訓中,并完成了上海、內蒙、海口等地方,長慶油田、延長油礦等企業,以及文萊國消防隊員的培訓,取得了非常好的應用效果。

作者簡介:

王向陽(1974―),男,漢族,1996年畢業于西北大學電子信息專業,就職于中石化中原石油工程設計有限公司,主要從事油氣田及長輸管道儀表自動化工程設計及研究工作,任副總工程師。

參考文獻:

[1] ? ?姚瑞芳.企業安全技術管理檔案的形成作用與立卷[J].化工安全與環境,2001(47):8-9.

[2] ? ?魏利軍.危險化學品事故現場應急指揮軟硬件系統[J].現代職業安全,2010(1):41-43.

[3] ? ?周 ?勇.三種柴油基燃料的成霧及燃爆性能探究[J].化工管理,2016,17(09):27-27.

[4] ? ?陳云東.基于PLC可編程控制器的研究與應用[J].電子技術與軟件工程, 2013(14):122-122.