M20輪胎螺栓斷裂分析報告

鄧建

摘 要 對斷裂螺栓進行宏觀和微觀檢驗、化學成份分析及電鏡掃描,結果表明:螺栓的所有機械性能均符合國家標準要求。螺栓斷裂的主要原因是由于設計方,所設計的摩擦系數與實際裝配扭矩不匹配,造成螺栓在實際裝配過程中緊固系統出現假擰緊狀態。螺栓在服役過程中,將會產生橫向滑移,從而導致螺栓產生疲勞斷裂。

關鍵詞 輪胎螺栓;斷裂;摩擦系數;裝配扭矩;失效分析

1 概述

委托方提供規格為M20×1.5-M20×1.5×83的10.9級后右車輪螺栓斷裂部件五件(兩件短件斷口與其余三件斷口不能完好連接,故為五件),材質為40Cr。 該款產品在實際使用過程中斷裂,通過委托方描述,汽車在正常運輸過程中出現后右輪胎脫出現象,造成外車輪總成脫落飛出,內車輪輪胎、鋼圈破裂報廢。

2 宏觀分析

根據委托方提供樣品可見螺栓斷裂發生在螺紋部位,在最終斷裂時,斷裂部位未發生明顯塑性變形,說明螺栓斷裂時承受較小的軸向拉伸力。外部斷口整齊,內部呈現波浪狀,說明螺栓在斷裂前承受橫向彎曲力,可初步判定為疲勞剪切斷裂。

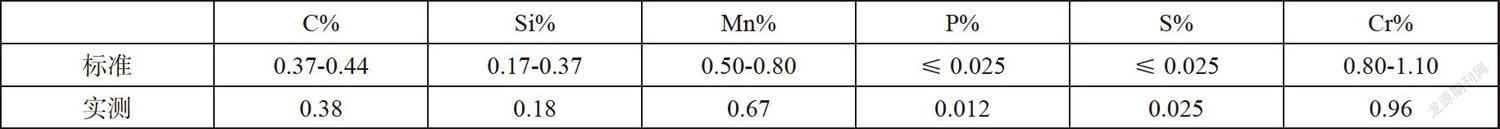

3 化學成分分析

采用直讀光譜法對螺栓進行化學成分分析,結果如下表所示,其化學成分符合40Cr鋼的要求。

4 摩擦系數分析

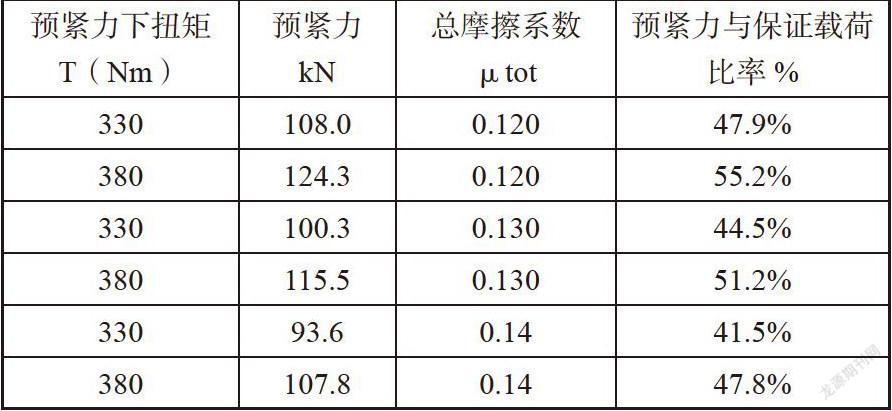

根據委托方提供,該款零件的實際摩擦系數在0.12~0.14之間,且實際裝配扭矩為330~380Nm,根據標準GB/T16823.3-2010對裝配扭矩及摩擦系數進行計算如下:

5 綜合分析

從上述分析結果可知,螺栓斷口附近未發生塑性變形,外部斷口整齊,內部呈現波浪狀,該斷口為典型的疲勞斷口,同時在電鏡掃描中發現明顯的疲勞輝紋,微觀形貌顯示斷裂面韌窩區域約占整個斷面面積的10%左右,說明螺栓斷裂時承受較小的軸向應力。

通過送樣人反饋的摩擦系數及客戶實際裝配扭矩計算可知,螺栓所產生的最大軸向力為124.3kN,僅占保證載荷的55.2%,而螺栓所產生的最小軸向力為93.6kN,僅占保證載荷的41.5%,故螺栓在實際裝配中,未將螺栓擰緊。這樣螺栓在服役過程中,將會產生橫向滑移。輪轂旋轉一周,則螺栓被橫向剪切一次,周而復始螺栓將產生松動,進而產生疲勞斷裂,從而導致整個輪轂上的螺栓松動或斷裂。

6 結論

送檢螺栓出現斷裂的主要原因是螺栓在實際裝配過程中,未完全擰緊,導致螺栓在實際服役過程中出現疲勞斷裂。

該款螺栓的實際裝配扭矩與摩擦系數不匹配,導致螺栓在實際裝配中出現假擰緊狀態,未充分利用螺栓性能。

參考文獻

[1] 王泰花,吳延本.貫徹緊固件標準之管見[J].中國標準化,1994(8).

[2] 王開遠.GB/T3098.1——2000《緊固件機械性能螺栓、螺釘和螺柱》淺析[J].機械工業標準化與質量,2002(5):2-5.