木質素清潔高效分離研究進展

金永燦 谷峰

摘 要:當前的木質素分離技術已基本解決木質素分離的得率和純度問題,但決定木質素最終高值化利用潛力的是其反應活性(通常指木質素中β?O?4鍵的含量)。現有分離技術對木質素反應活性的保護能力還不夠,在相當程度上影響了木質素產品的開發和應用。造成分離過程中木質素反應活性下降或不均一的原因主要有3點:原料中木質素自身結構復雜;木質素分離的具體方法多樣;木質素分離反應條件的劇烈程度。本文聚焦后兩點,對現有木質素分離方案進行綜述,并通過對現有方案的比較,提出對木質素分離方法發展趨勢的展望。

關鍵詞:木質素;分離;β?O?4含量;高值化;反應活性

中圖分類號:TS721

文獻標識碼:A

DOI:10.11980/j.issn.0254?508X.2019.06.010

Research Progress in Clean and Efficient Separation of Lignin

JIN Yongcan1,* GU Feng2,3

(1. Jiangsu Provincial Key Lab of Pulp and Paper Science and Technology, Nanjing Forestry University, Nanjing, Jiangsu Province,

210037; 2. School of Chemistry and Chemical Engineering, Yancheng Institute of Technology, Yancheng, Jiangsu Province, 224051;

3. Jiangsu Provincal Key Lab of Biomass Engergy and Materials, Nanjing, Jiangsu Province, 210042)

(*E?mail: jinyongcan@njfu.edu.cn)

Abstract:Current lignin separation strategies basically fulfill the demand of the separation yield and purity of lignin, however, the potential of lignin high?value application depends on its reactivity (usually referring to the β?O?4 content in separated lignin). The existing separation technologies are not good enough to protect the structural integrity of lignin during fractionation. The main reasons for the decrease or heterogeneity of lignin reaction activity in the separation process are as follows: the structure of lignin in raw materials is complex, the specific separation methods are various, and the intensity of separation conditions is severe. Focusing on the latter two points, this paper summarizes the existing lignin separation schemes, and puts forward the prospect of the development trend of lignin separation methods through the comparison of the existing ones.

Key words:lignin; fractionation; β?O?4 content; valorization; reaction activity

木質纖維由纖維素、半纖維素及木質素組成,是一種儲量大、分布廣、碳中性、非糧競爭性的可再生能源,有望替代化石能源[1?2]。但其對化學、生物等轉化具有天然抗性,直接利用效率低下。通過生物質煉制實現組分分離,再分別對各組分進行高效資源轉化,是當前木質纖維生物質高值化利用最為有效的途徑[3]。其中,纖維素和半纖維素結構相對簡單,分離后通過化學催化或生物發酵可以得到紙制品、納米纖維素材料、醇烴燃料、小分子化學品等[4?5]。而剩下的木質素,則由于自身天然結構復雜,且分離過程中常伴隨芳基醚鍵斷裂及C—C縮合結構生成,導致其網絡結構坍塌,反應活性下降,在現有的工業分離條件下,無法實現有效分離及高值轉化[6?7]。但是,木質素作為自然界中唯一可再生的芳香族化合物,可用于生產生物質燃料、輕質芳烴及其他芳香性小分子化合物等,應用潛力巨大、前景廣泛[8]。因此,如何在保持原有結構特點的前提下,實現木質素的高效分離已成為當前國內外生物質煉制領域的研究熱點。本文對當前木質素高效分離的研究進展進行綜述,并對各分離方法的脫木質素率及分離后木質素的反應活性進行了比較。

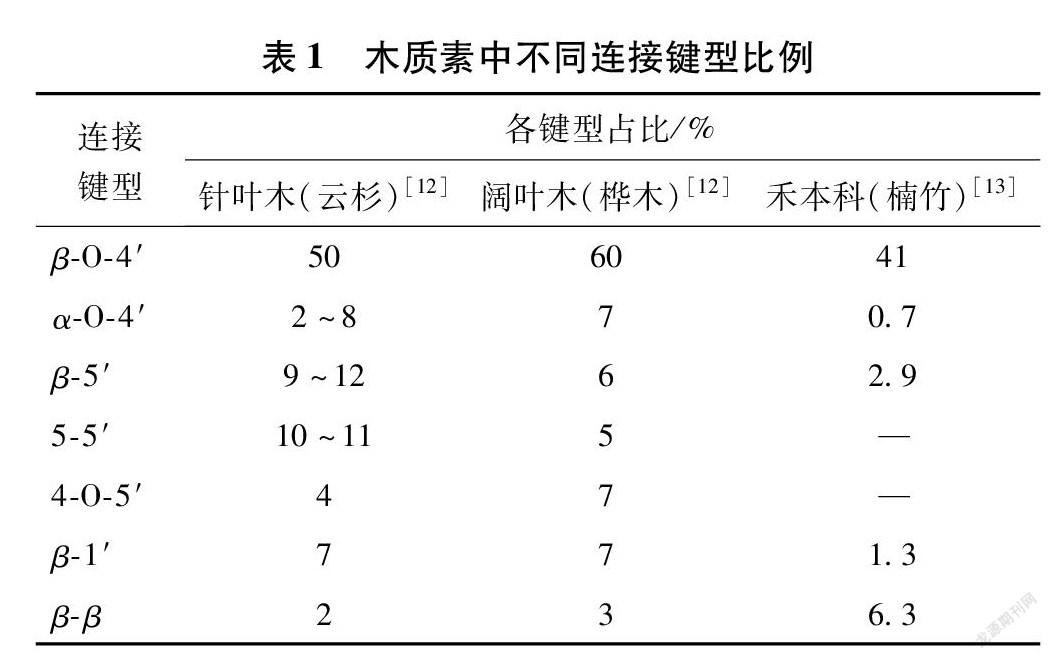

1 木質素基本結構

作為天然可再生芳香性聚合物,木質素是由三種前驅體(對香豆醇、松柏醇和芥子醇),在生物酶作用下經脫氫聚合及自由基偶合形成的無序大分子。其單體間主要存在β?O?4′、β?5′、β?β′、β?1′等連接鍵型(見圖1與表1),其端基單元通常為醛基,如肉桂醛。木質素分子結構中還包含甲氧基、酚羥基、醇羥基,具有一定的化學反應活性[9]。不同物種木質素分子的苯環具有不同結構單元,針葉木木質素主要由愈創木基型(G型)構成,闊葉木木質素主要由愈創木基型和紫丁香基型(S型)單體聚合而成,而禾草類植物木質素除上述兩種結構單元外,還含有對羥苯基型(H型)結構單元[10],當然木材中也含有少量H型木質素。同時,木質素與碳水化合物間存在一定程度的化學交聯,主要連接類型有芐基醚鍵(BE)、γ?酯鍵(γ?Est)、苯基糖苷鍵(PhGlc)等[11],其中,禾草類植物的木質素常通過阿魏酸與碳水化合物形成橋連。雖然木質素單元結構與連接鍵型已基本明確,但各鍵型之間無序的連接導致木質素缺乏明確的一級結構,從而使其難以高效分離及利用。

2 木質素的高效分離研究進展

木質素分離方法按用途可分為兩類:基于定性分析的木質素分離和基于生物質煉制的木質素分離。前者分離的目的主要是為了對木質素進行定性分析,如磨木木質素(Milled wood lignin, MWL)、酶解木質素(Cellulolytic enzyme lignin, CEL)等。后者則是在木質纖維生物質加工轉化過程中,對植物細胞壁中木質素進行組分分離,最典型的是木質纖維原料的化學制漿。雖然木質素分離方法多樣,所得木質素產品特性及用途也不盡相同,但歸根結底,其分離原理只有兩種[14]:一是從原料中釋放(溶解)出木質素,將纖維素、半纖維素保留在殘渣中;二是將原料中纖維素、半纖維素降解溶出,從而使木質素得以保存。

2.1 基于定性分析的木質素分離

用于定性分析的木質素分離,通常要求分離的木質素具有得率高、結構變化小的特點。1954年Bjrkman[15]提出了磨木木質素(MWL)的制備方法,該方法至今仍廣泛應用于木質素的結構分析與表征。但MWL也存在一些缺點,如得率相對較低、代表性不強,因此很多研究者致力于對該方法進行改進,以提高其分離得率。Pew等人[16]在Bjrkman方法的基礎上,采用纖維素酶處理球磨木粉除去大部分碳水化合物,并將酶解殘渣用96%的1.4?二氧六環抽提,得到CEL。CEL與MWL具有極其相似的化學結構,且CEL得率明顯高于 MWL,因此被認為更能代表天然木質素。但CEL酶解過程用時較長,得到的粗木質素殘糖含量較高,且部分酶蛋白與木質素結合,難以完全除去。

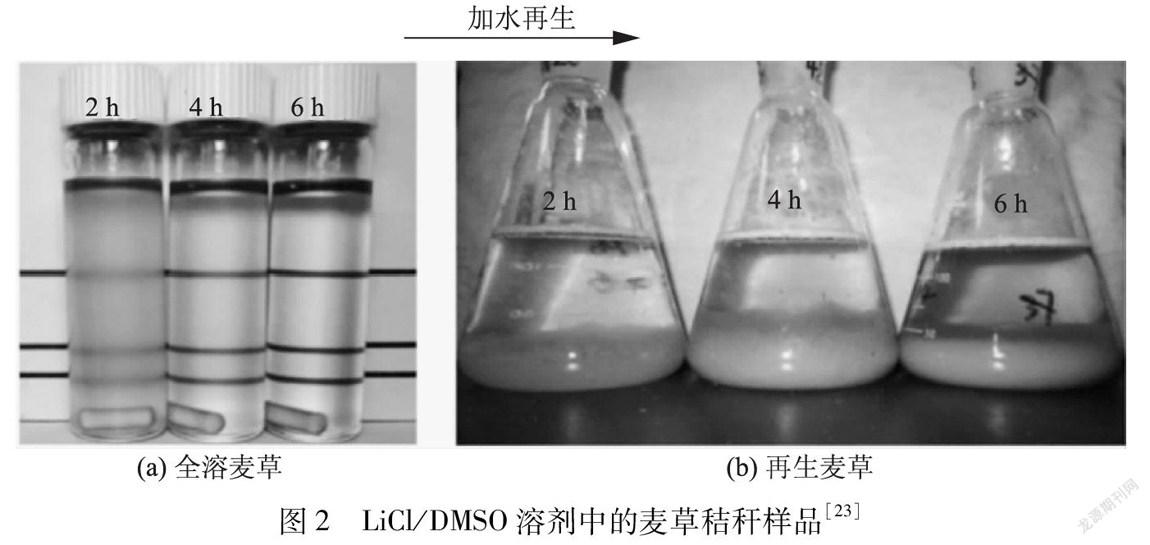

在傳統MWL和CEL的基礎上,研究人員也在不斷嘗試新的木質素分離方法,以期獲得代表性好、得率高、結構變化小的木質素制備物。Chen等人[17]用二甲基乙酰胺/氯化鋰(DMAc/LiCl)預潤脹球磨木粉,再利用反溶劑(水或乙酸乙酯)對木粉進行再生,隨后用酶處理及二氧六環抽提,獲得潤脹酶解木質素(swelled enzyme lignin, SEL)。研究表明,潤脹?再生處理步驟不僅縮短了酶解時間,而且提高了酶解效率,從而提高了木質素抽提得率。2003年,Wu等人[18]利用弱酸將木質素?碳水化合物復合體(Lignin?carbohydrate complex, LCC) 連接先一步打斷,再用85%的二氧六環水溶液對酶解殘渣進行加溫抽提(86℃),制得酶解?溫和酸解木質素(EMAL)。相較于MWL和CEL,EMAL得率更高,且在 EMAL 提取過程中LCC連接鍵發生斷裂,其糖含量也更少。此法適用于木材原料中木質素的分離,但不適用于禾草類原料中木質素的分離,主要原因是草類原料LCC連接較多。Chen等人[19]提出了一種基于兩次球磨和兩次酶解的殘渣木質素制備方法,該法分離的木質素具有得率高、含糖量低、結構完整等優點。另外,一些學者提出利用全溶體系將植物細胞壁進行原位溶解,并用2D?NMR對其中木質素、纖維素、半纖維素進行結構分析的方法。Lu等人[20]使用二甲基亞砜/四丁基銨(DMSO/TBA)或二甲基亞砜/甲基咪唑(DMSO/NMI)溶解木質纖維素,并對整個植物細胞壁溶液進行了NMR分析。Wang等人[21]報道了氯化鋰/二甲基亞砜(LiCl/DMSO)溶劑系統,并將該溶劑用于2 h球磨木粉的溶解。雖然此類原位溶解獲得幾乎100%植物細胞壁溶液,但由于高聚糖、木質素同時存在,其內部結構極其復雜,現有儀器分析手段難以對其進行精確分析。為此,Meng等人[22]將球磨木粉溶于LiCl/DMSO溶劑中,再以水作為反溶劑對木粉進行再生,然后對再生木粉進行酶解、二氧六環抽提,獲得再生酶解木質素(RCEL)。Gu等人[23]利用RCEL方法對麥草木質素進行抽提(見圖2),從球磨4 h麥草粉中抽提出73.2%的木質素,比同等條件下CEL高出4%。2D?HSQC分析表明,RCEL與CEL具有相似的結構,且RCEL中糖含量較低。上述木質素分離主要用于結構研究,由于其處理流程冗長,處理成本過高,雖然此類方法所得木質素得率高,結構完整性強,但并不適用于木質素高值轉化。

2.2 基于生物質煉制的木質素分離

制漿導向的組分分離(如燒堿法、硫酸鹽法、低沸醇法、甲酸法等),為保證高聚糖(纖維素、半纖維素)組分的有效利用,通常需要在劇烈反應條件下脫除木質素。此類方法木質素脫除率雖然高(≥90%),但所得木質素β?O?4含量普遍較低(3%~10%),而β?O?4含量與木質素反應活性呈正相關,標志著其高值化潛力[24]。新興制糖導向的組分分離(如弱酸、弱堿預處理,酸、堿爆破預處理,有機溶劑預處理等),由于條件相對緩和,木質素脫除率一般較低(30%~50%),所得木質素中β?O?4含量較高(30%~45%)[7]。顯然,在木質素資源化潛力方面,預處理要優于傳統制漿,但預處理中較低的木質素得率,同樣限制其高值轉化。高得率是木質素高值化應用的前提,高反應活性則標志著木質素高值化潛力。現有木質素分離無法兼顧木質素的得率與反應活性,這是造成木質素難以利用的直接原因。本文對現有生物質煉制導向的木質素分離方法進行綜述,以尋求各方法間的內在聯系,為高得率、高反應活性木質素分離方案的制定提供依據。

2.2.1 酸法分離木質素

使用72%的濃硫酸水解木質纖維原料分離出的酸不溶木質素,被稱為Klason木質素。該法主要應用于木質素定量分析,不太適于木質素的結構研究。另外,鹽酸、氫氟酸、甲酸、乙酸等[25],都曾被用來分離過木質素。通常來說,酸法分離木質素,得率較低、反應活性不高,但甲酸是一個特例。1982年Jordan首次研究了甲酸制漿,后來該法逐漸被歐洲、日本等地的學者所關注。甲酸對木質素具有良好的溶解性能,且甲酸和過氧化氫在室溫下產生的過氧甲酸,還能在蒸煮過程中選擇性脫除木質素,而不與纖維素發生反應。過氧甲酸對木質素的氧化作用增強了木質素的親水性,使其溶解性能得到提高。王君等人[26]采用85%甲酸/3%過氧化氫體系處理麥草,在95℃下反應1 h后,麥草的木質素脫除率接近90%。研究指出,木質素在甲酸等的作用下發生化學反應,導致木質素β?O?4斷裂、酚羥基含量上升、C—C縮合結構產生及木質素側鏈甲酰化。雖然該法分離的木質素得率高,但由于β?O?4的大量斷裂,極大地限制了其高值化潛力。近期,美國農業部林產品實驗室[27?28],發現利用質量分數80%的對?甲苯磺酸在80℃、20 min條件下處理楊木即可從中分離出近90%的木質素。對?甲苯磺酸是一種酸性助溶劑,難溶于冷水但易溶于熱水,當其在水中溶解至一定濃度時,可顯著增加木質素在水中的溶解度[29?30],并且還可通過重結晶對其進行回收。但即使在該法如此溫和的反應條件下,仍發現β?O?4有一定程度的降解。

2.2.2 堿法分離木質素

硫酸鹽法、亞硫酸鹽法雖然可以用來分離木質素,但分離出的木質素β?O?4含量(≤1%)過低。弱堿預處理,如NaOH、Ca(OH)2可以在160~180℃、2~3 h的蒸煮條件下分離木質素 [31],但是木質素分離效率較低(20%~40%)。利用綠液(Na2S+Na2CO3)對各類木質纖維素原料進行預處理[32?35],發現弱堿預處理對闊葉材及草類原料的木質素分離較為有效,對針葉材原料木質素分離效果較差。通常在8%~16%用堿量,20%~40%硫化度、140~160℃、1~2 h的預處理條件下,可以從闊葉木或草類原料中分離出30%~50%的木質素。綠液預處理之所以比普通弱堿預處理有效,是因為綠液中CO2-3與HS-能夠產生一定的協同效應,即使在很弱的堿性條件下,也能夠促進木質素β?O?4鍵的部分斷裂,從而增加木質素在綠液中的溶解度[36]。除此之外,氨水脫木質素也是一種重要的木質素分離方法。首先,氨水對木質素具有較好溶解性。其次,氨水為弱堿,可以在分離過程中部分降解木質素芳基醚鍵以及LCC鍵,從而提高木質素脫除率。另外,氨水易揮發,可通過蒸發回收藥品。在所有氨法分離木質素工藝中,以氨爆法(AFEX)最為典型[37],這種方法尤其適合草類原料。利用AFEX在溫度60~160℃的條件下,從麥草原料中分離出50%~65%的木質素,且分離木質素中的β?O?4含量(≥30%)較高[38]。

2.2.3 有機溶劑法分離木質素

使用有機溶劑分離木質素與現有酸法、堿法相比具有以下優點:①有機溶劑易揮發,抽提后無需清洗,通過減壓蒸餾即可將木質素快速分離;②有機溶劑易于回收及循環使用,減輕環境壓力;③有機溶劑的酸堿性相對溫和,與木質素的反應性較少。目前,用于分離木質素最成功的有機溶劑是脂肪醇。脂肪醇分離木質素,主要利用其對木質素的溶解性。同時分離過程中,木質素芳基醚鍵發生部分斷裂,導致其發生碎片化,增加了其在有機溶劑中的溶解度。研究者通常在酸催化(0.1%HCl)、溫度100~250℃條件下,利用甲(乙)醇對木質素進行溶解,并以水作反溶劑,使木質素從蒸煮液中再生出來,從而獲得甲(乙)醇木質素[39]。研究結果表明,甲(乙)醇木質素相對分子質量較低,純度較高,且木質素分子結構中羥基含量顯著上升。另外,高沸醇也可以用于木質素的分離,如正丁醇和正戊醇就對木質素具有良好的脫除效果。Wang等人[40]利用體積比為80∶20的1.4?丁二醇/水為溶劑,在190℃、90 min的分離條件下提取木質素,木質素提取率高達94%,而且木質素具有較高的相對分子質量和熱穩定性,但1.4?丁二醇不易回收,工業化難度較大。根據文獻報道,脂肪醇分離的木質素β?O?4含量(12%~16%)要優于傳統酸堿蒸煮(3%~10%)[7]。這是因為在高濃脂肪醇蒸煮時,脂肪醇可以與木質素的α位發生烷氧基化反應,保護木質素的α位,阻止其發生進一步降解。Luterbacher等人[41]發現γ?戊內酯/水體系,在0.5%硫酸催化下能溶解木質纖維素,冷卻后自動分層,得到含碳水化合物的水相和含γ?戊內酯有機相,同時析出具有高反應活性的木質素,但該法所得高聚糖組分為低聚糖、單糖及其衍生物,其高值化存在一定局限。

2.2.4 離子液體法分離木質素

離子液體可以選擇性地斷裂纖維素、半纖維素和木質素之間的連接鍵,根據其選擇性差異,可以將離子液體分離木質素的方法分為兩類:①離子液體全溶體系。該體系可利用離子液體將纖維素、半纖維素、木質素全部溶解,再利用反溶劑將纖維素、木質素分別再生,從而獲得木質素產品[42];②離子液體部分溶解體系。該體系可利用離子液體將原料中半纖維素、木質素抽提出來,再利用反溶劑,使木質素沉淀,從而達到木質素分離的效果[43]。離子液體中陰、陽離子的不同對木質素的溶解都有一定的影響。在離子液體木質素分離過程中,硫酸根、乙酸根、磷酸根可通過親核取代,促進木質素β?O?4連接鍵的斷裂[44]。隨著烷基鏈長的增加,陽離子的聚合度隨之增加,從而阻礙陽離子、陰離子與木質素的接觸,使得木質素的溶解性降低[45]。經研究發現,由于離子液體分離木質素通常需要高溫長時間等劇烈條件,其分離所得木質素β?O?4含量(≤10%)同樣較低,與脂肪醇木質素接近[7]。同時離子液體價格高昂,毒性較大,難以工業化。為了克服這一問題,一種低毒、可生物降解、價格低廉、易于制備的新型溶劑,低共熔體系(DES,也被稱為第三代離子液體)進入研究者的視野。Francisco等人[46]發現膽堿類低共熔溶劑(DESs)具有溶解木質素但不溶解纖維素的特性。常杰等人[47]報道了氯化膽堿/乳酸體系,在摩爾比1∶9、90℃、12 h的條件下,可將桉木中90%木質素溶解出來,且純度為96%。但是Shen等人[48]研究相同體系,發現在摩爾比1∶10、90℃、6 h 的條件下,桉木木質素中61.3%的β?O?4發生降解。當溫度升至130℃時,β?O?4幾乎消失。本課題組的最新研究結果(未發表數據)顯示,利用對?甲苯磺酸/氯化膽堿體系,在75%對?甲苯磺酸/25%氯化膽堿、80℃、20 min的條件下,分離出南荻中77%的木質素。由于反應條件溫和,木質素中β?O?4含量達到33.2%,而南荻MWL中β?O?4含量為35.8%,即采用對?甲苯磺酸/氯化膽堿體系分離制備的木質素,絕大部分的β?O?4得以保留。

2.2.5 木質素分離過程中的淬滅手段

除了開發新型溶劑、運用溫和處理條件外,還可適當的利用物理、化學淬滅手段,實現高得率、高活性木質素的分離。Kim等人[4]研制了一種氨循環滲流(Flow through)工藝,在150~170℃下使氨水通過裝有生物質原料的柱狀反應器,將被溶解的木質素瞬間帶離反應區域,此工藝使木質素脫除率可達75%,且木質素產品反應活性較高,其中β?O?4含量高達45%。此過程氨水可循環利用,在一定程度上減少了環境污染及能源消耗,節約了生產成本。利用同樣的技術,在稀酸預處理的條件,也可以分離出原料中24%的木質素,若不使用該技術,其木質素脫除率僅為12%[49]。Ferrini和Rinaldi[50]在木質素β?O?4降解時,利用同步催化加氫阻止木質素C—C縮合,獲得了26%得率的木質素油,2D?NMR表明該木質素油具有較高反應活性。Shuai等人[51]在木質素解聚過程中加入甲醛,可以使木質素側鏈的α羥基和γ羥基迅速發生縮醛反應,形成穩定的1.3?二氧六環結構,抑制木質素自縮合反應。以上研究表明,在木質素分離過程中,即使無法阻止β?O?4的斷裂,也可以通過適當淬滅手段阻止其發生進一步C—C縮合反應,從而提高分離后木質素的反應活性。

3 對木質素分離方法的展望

以上研究說明,當前的木質素分離技術已基本解決木質素分離的得率和純度問題,如甲酸法、低共熔溶劑法、對?甲苯磺酸法均可脫除闊葉木或草類原料中80%~90%的木質素,且所獲木質素組分純度極高(≥90%)[25]。但決定木質素最終高值化利用潛力的是其反應活性,現有木質素分離技術對木質素反應活性的保護能力還不夠。造成分離過程中木質素反應活性下降的原因主要有3個:①原料中木質素自身結構復雜;②木質素分離的具體方法多樣;③木質素分離反應條件的劇烈程度。研究表明,相較于強酸性、強堿性溶劑而言,中性有機溶劑更加有利于在木質素分離過程中保持木質素的結構完整性及反應活性。通過對22種有機溶劑木質素樣品的研究發現,用于分離木質素的溶劑及分離木質素的反應條件,與分離木質素中β?O?4含量具有強烈的相關性。提高溶劑的酸度、提升反應溫度以及延長反應時間,均不利于β?O?4的保護[52]。但是在木質素分離過程中,不提高反應劇烈程度,木質素又難以發生降解及溶出,致使得率偏低。在大多數研究中,木質素樣品的得率與反應活性往往呈反比[8]。因此如何保持木質素降解與溶解的平衡,使分離后木質素產品高值利用潛力最大化,是木質素高效分離研究領域亟待解決的一個核心問題。未來新型木質素分離體系的開發思路,可以從下列兩個角度考慮。

(1)利用計算機模擬研究木質素微觀溶解機理,指導新型溶劑體系研發。木質素分離是一個由降解、溶解協同作用組成的相轉移過程。首先木質素分子內作用力被破壞,即β?O?4醚鍵發生斷裂,使木質素碎片化,而后木質素碎片與溶劑產生更穩定的弱相互作用,即木質素由固相轉移至液相。Zhang等人[53]通過密度泛函理論(DFT)計算離子液體與木質素的交互作用,認為當木質素與離子液體間弱相互作用(氫鍵與π—π堆疊)大于木質素分子間弱相互作用時,即發生溶解。Xia等人[54]也曾利用DFT計算并結合K?T溶劑染料顯色法設計出氯化膽堿/甘油/氯化鋁三元低共熔溶劑體系,并獲得高得率的楊木木質素。所以利用計算機模擬技術,設計開發適用于木質素溶解的溶劑體系,能夠使得木質素高效分離的研究事半功倍。

(2)研究脫木質素反應動力學,促進木質素降解調控機制完善。木質素在堿性條件中的β?O?4醚鍵斷裂,主要通過鄰基參與(NGP)反應完成,而酸性條件下,可能存在Prins逆反應路徑和Hibbert酮反應路徑。并且β?O?4醚鍵斷裂的同時,會發生C—C縮合反應,降低木質素反應活性及高值化潛力。從脫木質素熱力學角度來看,木質素發生β?O?4斷裂的同時,其C—C縮合反應是不可避免的,但可以從動力學角度出發,對β?O?4降解反應進行淬滅,即通過適當的物理、化學手段中斷反應。即使無法阻止β?O?4降解,但是可通過在恰當的時機引入淬滅手段,及時終止C—C縮合反應,同樣可以達到保護分離后木質素反應活性的效果。

4 結 語

本文中所述木質素分離方案,如甲酸法、低共熔溶劑法、對?甲苯磺酸法,均可解決木質素分離的得率和純度問題。得率和純度僅僅是木質素利用的基礎,決定木質素高值化利用潛力的是其反應活性。但是,迄今為止未見能夠同時兼顧木質素分離得率、純度以及反應活性的方案。筆者對文中所述木質素分離方案,進行總結分析,認為一個高效的木質素分離方案須滿足以下3點:具有一定酸堿強度,以確保木質素發生部分降解;具有強大的木質素溶解性和選擇性,以確保木質素高效溶出;具備調控(淬滅)機制,以防木質素過度降解,影響其后續高值轉化。在充分考慮以上幾點的基礎上,選擇合適的溶劑及分離條件,有望最終實現木質素的高效清潔分離。

參 考 文 獻

[1] Cao L C, Yu I K M, Liu Y Y, et al. Lignin valorization for the production of renewable chemicals: State?of?theart review and future prospects[J]. Bioresource Technology, 2018, 269: 465.

[2] Zhu C J, Zhang H Y, Xiao R, et al. Research progress in catalytic valorization of lignocellulose[J]. Scientia Sinica Chimica, 2015, 45(5): 454.

朱晨杰, 張會巖, 肖 睿, 等. 木質纖維素高值化利用的研究進展[J]. 中國科學: 化學, 2015, 45(5): 454.

[3] Mimini V, Kabrelian V, Fackler K, et al. Lignin?based foams as insulation materials: a review[J]. Holzforschung, 2019, 73(1): 117.

[4] Kim J S, Lee Y Y, Kim T H. A review on alkaline pretreatment technology for bioconversion of lignocellulosic biomass[J]. Bioresource Technology, 2016, 199: 42.

[5] Wen J L, Yuan T Q, Sun R C. Biorefining and multistage utilization of lignocellulosic biomass[J]. Biotechnology and Business, 2017(3): 94.

文甲龍, 袁同琦, 孫潤倉. 木質纖維素生物質煉制和多級資源化利用技術[J]. 生物產業技術, 2017(3): 94.

[6] Renders T, Van Den Bosch S, Koelewijn S F, et al. Lignin?first biomass fractionation: the advent of active stabilisation strategies[J]. Energy & Environmental Science, 2017, 10(7): 1551.

[7] Schutyser W, Renders T, Van Den Bosch S, et al. Chemicals from lignin: an interplay of lignocellulose fractionation, depolymerisation, and upgrading[J]. Chemical Society Reviews, 2018, 47(3): 852.

[8] Rinaldi R, Jastrzebski R, Clough M T, et al. Paving the way for lignin valorisation: recent advances in bioengineering, biorefining and catalysis[J]. Angewandte Chemie, 2016, 55(29): 8164.

[9] Adler E. Lignin chemistry?past, present and future[J]. Wood Science and Technology, 1977, 11(3): 169.

[10] Guragain Y N, Herrera A I, Vadlani P V, et al. Lignins of bioenergy crops: a review[J]. Natural Product Communications, 2015, 10(1): 201.

[11] Balakshin M, Capanema E, Gracz H, et al. Quantification of lignin?carbohydrate linkages with high?resolution NMR spectroscopy[J]. Planta, 2011, 233(6): 1097.

[12] Adler E. Lignin chemistry—past, present and future[J]. Wood Science and Technology, 1977, 11(3): 169.

[13] Huang C X, He J, Du L T, et al. Structural characterization of the lignins from the green and yellow bamboo of bamboo culm(Phyllostachys pubescens)[J]. Journal of Wood Chemistry and Technology, 2016, 36(3): 157.

[14] Ponnusamy V K, Nguyen D D, Dharmaraja J, et al. A review on lignin structure, pretreatments, fermentation reactions and biorefinery potential[J]. Bioresource Technology, 2019, 271: 462.

[15] Bjrkman A. Isolation of lignin from finely divided wood with neutral solvents[J]. Nature, 1954, 174(4440): 1057.

[16] Pew J C, Weyna P. Fine grinding, enzyme digestion, and the lignin?cellulose bond in wood[J]. Tappi Journal, 1962, 45(3): 247.

[17] Chen J Y, Shimizu Y, Takai M, et al. A method for isolation of milled?wood lignin involving solvent swelling prior to enzyme treatment[J]. Wood Science and Technology, 1995, 29(4): 295.

[18] Wu S, Argyropoulos D S. An improved method for lsolating lignin in high yield and purity[J]. Journal of Pulp and Paper Science, 2003, 2003(29): 235.

[19] Chen T Y, Wang B, Wu Y Y, et al. Structural variations of lignin macromolecule from different growth years of triploid of Populus tomentosa Carr[J]. International Journal of Biological Macromolecules, 2017, 101: 747.

[20] Lu F, Ralph J. Non?degradative dissolution and acetylation of ball?milled plant cell walls: high?resolution solution?state NMR[J]. Plant Journal, 2003, 35: 535.

[21] Wang Z G, Yokoyama T, Chang H M, et al. Dissolution of beech and spruce milled woods in LiCl/DMSO[J]. Journal of Agricultural and Food Chemistry, 2009, 57(14): 6167.

[22] Meng L Y, Kang S M, Zhang X M, et al. Isolation and physico?chemical characterization of lignin from hybrid poplar in DMSO/LiCl system induced by microwave?assisted irradiation[J]. Cellulose Chemistry and Technology, 2012, 46(5/6): 409.

[23] Gu F, Wu W J, Wang Z G, et al. Effect of complete dissolution in LiCl/DMSO on the isolation and characteristics of lignin from wheat straw internode[J]. Industrial Crops and Products, 2015, 74(703): 711.

[24] Lancefield C S, Rashid G M M, Bouxin F, et al. An Investigation of the chemocatalytic and biocatalytic valorisation of a range of different lignin preparations: the importance of β?O?4 content[J]. ACS Sustainable Chemistry & Engineering, 2016, 4(12): 6921.

[25] Wen J L, Chen T Y, Sun R C. Research progress on separation and structural analysis of lignin in lignocellulosic biomass[J]. Journal of Forestry Engineering, 2017, 2(5): 76.

文甲龍, 陳天影, 孫潤倉. 生物質木質素分離和結構研究方法進展[J]. 林業工程學報, 2017, 2(5): 76.

[26] WANG Jun, FAN Yongming, GUO Fenghua, et al. Structural Changes of Lignin in Formic Acid Cooking of Wheat Straw[J]. Transactions of China Pulp and Paper, 2005, 20(s1): 267.

王 君, 樊永明, 郭奉華, 等. 麥草甲酸法蒸煮過程中木素結構變化研究[J]. 中國造紙學報, 2005, 20(s1): 267.

[27] Chen L H, Dou J Z, Ma Q L, et al. Rapid and near?complete dissolution of wood lignin at ≤80℃ by a recyclable acid hydrotrope[J]. Science Advances, 2017, 3(9): e1701735.

[28] Ma Q L, Chen L H, Wang R B, et al. Direct production of lignin nanoparticles(LNPs) from wood using p?toluenesulfonic acid in an aqueous system at 80℃: characterization of LNP morphology, size, and surface charge[J]. Holzforschung, 2018, 72(11): 933.

[29] Bian H Y, Chen L H, Gleisner R, et al. Producing wood?based nanomaterials by rapid fractionation of wood at 80℃ ?using a recyclable acid hydrotrope[J]. Green Chemistry, 2017, 19(14): 3370.

[30] Ma Q L, Zhu J J, Gleisner R, et al. Valorization of wheat straw using a recyclable hydrotrope at low temperatures(≤90℃)[J]. ACS Sustainable Chemistry & Engineering, 2018, 6(11): 14480.

[31] Singh J, Suhag M, Dhaka A. Augmented digestion of lignocellulose by steam explosion, acid and alkaline pretreatment methods: A review[J]. Carbohydrate Polymers, 2015, 117: 624.

[32] Jin Y C, Jameel H, Chang H M, et al. Green Liquor Pretreatment of Mixed Hardwood for Ethanol Production in a Repurposed Kraft Pulp Mill[J]. Journal of Wood Chemistry and Technology, 2010, 30(1): 86.

[33] Gu F, Wang W X, Jing L, et al. Effects of green liquor pretreatment on the chemical composition and enzymatic digestibility of rice straw[J]. Bioresource Technology, 2013, 149: 375.

[34] Gu F, Yang L F, Jin Y C, et al. Green liquor pretreatment for improving enzymatic hydrolysis of corn stover[J]. Bioresource Technology, 2012, 124: 299.

[35] Wu S F, Chang H M, Jameel H, et al. Novel green liquor pretreatment of loblolly pine chips to facilitate enzymatic hydrolysis into fermentable sugars for ethanol production[J]. Journal of Wood Chemistry and Technology, 2010, 30(3): 205.

[36] Gu F, Posoknistakul P, Shimizu S, et al. Synergistic contribution of hydrosulfide and carbonate anions to the β?O?4 bond cleavage of lignin model compounds in a green liquor pretreatment for enzymatic hydrolysis of lignocellulosic materials[J]. Journal of Wood Science, 2014, 60(5): 346.

[37] Lee J M, Jameel H, Venditti R A. A comparison of the autohydrolysis and ammonia fiber explosion(AFEX) pretreatments on the subsequent enzymatic hydrolysis of coastal Bermuda grass[J]. Bioresource Technology, 2010, 101(14): 5449.

[38] Mathew A K, Parameshwaran B, Sukumaran R K, et al. An evaluation of dilute acid and ammonia fiber explosion pretreatment for cellulosic ethanol production[J]. Bioresource Technology, 2016, 199: 13.

[39] Aziz S, Sarkanen K. Organosolv pulping: a review[J]. Tappi Journal, 1989, 72(3): 169.

[40] Wang Q, Liu S S, Yang G H, et al. Characterization of high?boiling?solvent lignin from hot?water?extracted bagasse[J]. Energy & Fuels, 2014, 28(5): 3167.

[41] Luterbacher J S, Rand J M, Alonso D M, et al. Nonenzymatic sugar production from biomass using biomass?derived gamma?valerolactone[J]. Science, 2014, 343(6168): 277.

[42] Leskinen T, King A W T, Argyropoulos D S. Fractionation of lignocellulosic materials with ionic liquids[M]// Fang Z, Smith Jr R L, Qi X H, Production of Biofuels and Chemicals with Ionic Liquids. Springer, Dordrecht Heidelberg Newyork London, 2014.

[43] Zhang P, Dong S J, Ma H H, et al. Fractionation of corn stover into cellulose, hemicellulose and lignin using a series of ionic liquids[J]. Industrial Crops and Products, 2015, 76: 688.

[44] Chang K L, Chen X M, Wang X Q, et al. Impact of surfactant type for ionic liquid pretreatment on enhancing delignification of rice straw[J]. Bioresource Technology, 2017, 227: 388.

[45] Maki?Arvela P, Anugwom I, Virtanen P, et al. Dissolution of lignocellulosic materials and its constituents using ionic liquids?A review[J]. Industrial Crops and Products, 2010, 32(3): 175.

[46] Francisco M, van den Bruinhorst A, Kroon M C. New natural and renewable low transition temperature mixtures(LTTMs): screening as solvents for lignocellulosic biomass processing[J]. Green Chemistry, 2012, 14(8): 2153.

[47] Chang J, Liu J, Guo S J, et al., Investigation into selective separation of lignin in novel deep eutectic solvent[J]. Journal of South China University of Technology(Natural Science Edition), 2016, 44(6): 14.

常 杰, 劉 鈞, 郭姝君, 等. 新型深度共熔溶劑選擇性分離木質素的研究[J]. 華南理工大學學報(自然科學版), 2016, 44(6): 14.

[48] Shen X J, Wen J L, Mei Q Q, et al. Facile fractionation of lignocelluloses by biomass?derived deep eutectic solvent(DES) pretreatment for cellulose enzymatic hydrolysis and lignin valorization[J]. Green Chemistry, 2019, 21(2): 275.

[49] Liu C, Wyman C E. The effect of flow rate of very dilute sulfuric acid on xylan, lignin, and total mass removal from corn stover[J]. Industrial & Engineering Chemistry Research, 2004, 43(11): 2781.

[50] Ferrini P, Rinaldi R. Catalytic biorefining of plant biomass to non?pyrolytic lignin bio?oil and carbohydrates through hydrogen transfer reactions[J]. Angewandte Chemie, 2014, 53(33): 8634.

[51] Shuai L, Amiri M T, Questell?Santiago Y M, et al. Formaldehyde stabilization facilitates lignin monomer production during biomass depolymerization[J]. Science, 2016, 354(6310): 329.

[52] Deuss P J, Lancefield C S, Narani A, et al. Phenolic acetals from lignins of varying compositions via iron(III) triflate catalysed depolymerisation[J]. Green Chemistry, 2017, 19(12): 2774.

[53] Zhang Y Q, He H Y, Dong K, et al. A DFT study on lignin dissolution in imidazolium?based ionic liquids[J]. RSC Advances, 2017, 7(21): 12670.

[54] Xia Q, Liu Y, Meng J, et al. Multiple hydrogen bond coordination in three?constituent deep eutectic solvent enhances lignin fractionation from biomass[J]. Green Chemistry, 2018, 20(12): 2711.CPP