組合催化劑在加氫裂化裝置中的應用

梁亞奇

摘要:某石化公司120萬t/a加氫裂化裝置應用多種組合催化劑的生產情況,分析對比了主要工藝條件、產品質量及其分布、裝置能耗、催化劑加工量等運行數據。結果表明:美國UOP公司提供的組合催化劑,中質油收率高達73.51%,但裝置能耗高達39.05kg/t,催化劑加工量為0.734萬t/t;殼牌標準催化劑公司提供的組合催化劑,石腦油收率大于30%,且有利于增產航空煤油,降低柴汽比,裝置能耗約為35kg/t,催化劑加工量約為1.4萬t/t。

關鍵詞:加氫裂化;催化劑;工業使用

煤油柴油加氫裂化裝置是煉油廠主要的生產設備,把催化柴油、直餾煤油及柴油進行混合作為生產原料,可以形成柴油、輕重石腦油及航空煤油,副產品為液化氣。該裝置主要由吸收穩定單元、反應單元和分餾單元構成,還需要配套建設公用工程,本文將對組合催化劑在加氫裂化裝置的應用展開探討。

1裝置工藝流程及催化劑組合方案

1.1工藝流程

加氫裂化裝把石蠟基原油餾出蠟油為原料,采用一段串聯全循環流程,兼顧一次通過生產乙烯原料流程。反應系統采用熱高壓分離器流程及爐前混氫方案,尾油循環至精制反應器入口。分餾系統采用“脫丁烷塔+分餾塔”方案,同時還設置了輕烴回收及氣體脫硫單元。要產品有液化石油氣(LPG)、石腦油、航空煤油(簡稱航煤)、柴油、尾油等。

1.2催化劑組合方案

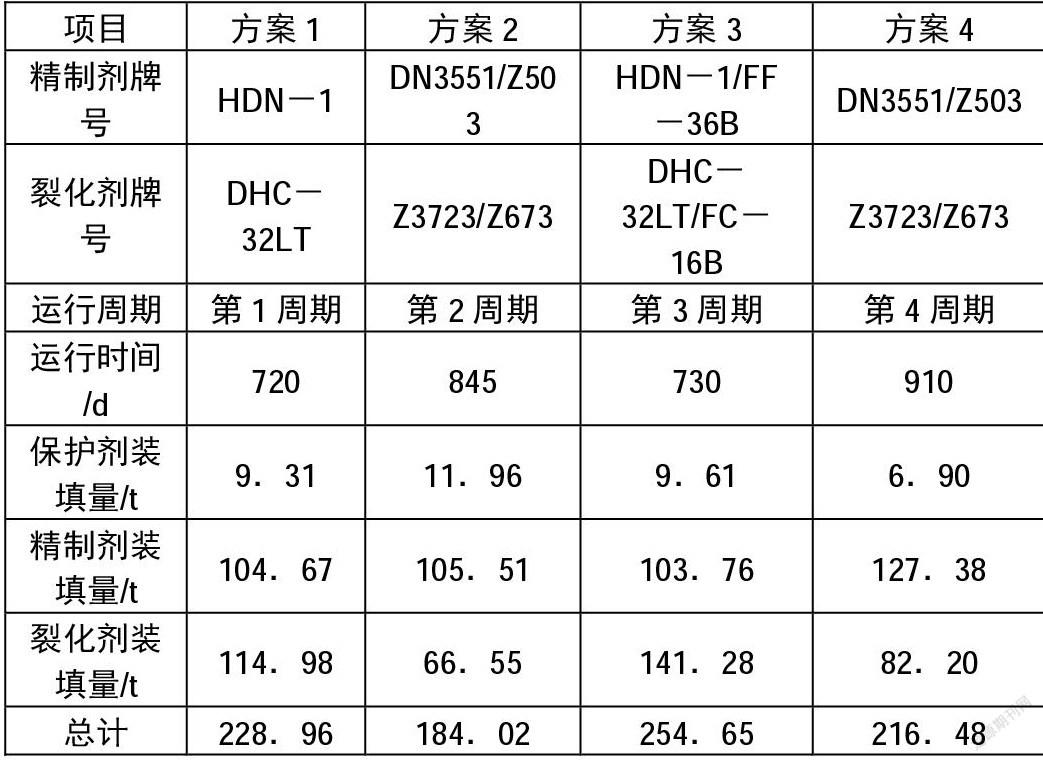

加氫裂化裝置所使用的幾種催化劑組合方案,2種加氫精制劑及2種加氫裂化劑組成的較復雜的催化劑組合方案;運行時間最長的為方案4組合催化劑,達到910d;裝填量最少的為方案2組合催化劑,總裝填量為184.01t,較方案1、方案3組合催化劑裝填量分別減少了44.95,70.64t。

2催化劑運行狀況分析

2.1原料油性質

多種組合催化劑運行期間原料油性質的對比,原料油性質波動較大,在方案1組合催化劑運行期間,摻煉約8%(質量分數)的催化重柴油,這也是該裝置惟一一次摻煉重油運行,其加工原料油性質較蠟油有較大變化,初餾點高于設計值57℃,摻煉共進行了4個月,后由于反應溫升增大,催化劑失活速率加劇而停止摻煉。

2.2主要工藝條件

方案2組合催化劑的加工負荷最大,為設計負荷的90.1%;方案1組合催化劑的加工負荷最小,為設計負荷的70.4%;初始反應活性最高的為方案1組合催化劑,其精制反應器入口初溫為374℃;初始反應活性最低的為方案3組合催化劑,其精制反應器入口初溫為386℃;反應終溫最高的為方案3組合催化劑,其裂化反應器出口終溫高達421℃,已接近反應器的設計溫度,同時其精制反應器入口終溫為413℃,這已高于反應進料加熱爐出口設計溫度(405℃);循環氫純度及氫分壓均在第1周期使用方案1組合催化劑時最高,后續幾個周期裝置直接使用重整氫氣作為補充新鮮氫氣,致使循環氫純度及氫分壓降低。

2.3產品分布

中質油、輕質油收率最高的均為方案1組合催化劑,其值相應為73.51%,91.24%;方案2組合催化劑運行期間,石腦油收率較設計值高10.81個百分點,這是因為石腦油的設計干點為130℃,但在實際生產中,考慮到石腦油用作半再生重整的熱進料,干點提升到145℃所致。需要說明的是:根據化驗餾程計算,若石腦油餾程按照130℃干點切割,收率應約為24%,即仍高出設計值約4個百分點;柴油收率較設計值低5.78個百分點,這同樣是為滿足生產需要,餾程切割點較設計值發生變化所致。

另外,方案2實際運行過程中發現,當裂化反應器一床(簡稱一床,裝填Z3723裂化劑)溫升較大時,石腦油收率增加,同時柴油收率降低,因此在滿足裂化反應器二床(簡稱二床,裝填Z673裂化劑)反應溫度的條件下盡可能的降低一床溫升,以達到調節產品分布的目的。但催化劑運行至中期后,出現控制一床溫升過低,不能滿足二床所需反應熱,導致加工量下降的現象,此時只能提高一床溫升,導致中質油收率下降,石腦油及氣體收率升高。

2.4產品質量

采用各催化劑組合方案,產品均能滿足生產需要,質量合格;方案2采用裂化催化劑Z3723和Z673混裝時,輕石腦油可直接作為汽油調和組分使用,航煤餾程157~230℃,閃點43℃,煙點26mm,冰點小于-60℃,符合3#噴氣燃料指標要求,柴油餾程204~356℃(95%),十六烷值達到66,是理想的清潔柴油調和組分;方案1的航煤煙點最高,全周期平均值為27mm,其他方案的則均為26mm,這表明UOP催化劑組合能更好地滿足航煤產品質量的控制。

2.5裝置能耗

方案2、方案3和方案4組合催化劑運行期間,裝置能耗基本接近;方案1組合催化劑運行期間,裝置加工量偏低,為提高加工量,反應采用大空速、低轉化率、高反應溫度、高氫油比的控制方式,致使反應進料泵、新氫壓縮機、循環氫壓縮機、反應加熱爐等設備能耗偏高,進而導致裝置能耗高。

3結論

120萬t/a加氫裂化裝置分別使用了由UOP、殼牌、FRIPP等催化劑專利商提供的幾種催化劑組合方案。運行結果表明,UOP組合催化劑中質油收率高達73.51%,但裝置能耗高達39.05kg/t,單位催化劑加工量為0.734萬t/t。組合催化劑石腦油收率大于30%,且有利于增產航煤,降低柴汽比,裝置能耗約為35kg/t,單位催化劑加工量約為1.4萬t/t。

參考文獻:

[1]劉黎明,劉雅蕾,陳偉安,戴毓碩,王文平,宋伊晴,王嵐,劉增建.多種組合催化劑在加氫裂化裝置上的工業應用[J].石化技術與應用,2018,36(02):120-123+127.

[2]姜維,金愛軍.加氫裂化催化劑級配技術工業應用進展[J].中外能源,2015,20(11):79-85.

[3]談文芳,史建公.加氫處理催化劑級配技術及應用進展[J].中外能源,2014,19(08):66-76.