2段步進式冷床自動控制系統

呂業

摘 要:在冶金軋鋼行業,冷床是軋制產品有效冷卻和成形的重要設備,其可將產品冷卻至后續工藝所需溫度,同時也能起到生產緩沖作用。為了達到冷卻溫度,加強冷床控制顯得尤為重要。本文結合冷床工藝及在常規控制中的問題,設計一種2段冷床的自動控制系統。

關鍵詞:自動控制;冷床;PLC

中圖分類號:TG333.3 文獻標識碼:A 文章編號:1003-5168(2019)07-0074-02

Abstract: In metallurgical rolling industry, cold bed is an important equipment for effective cooling and forming of rolling products. It can cool products to the temperature required by subsequent processes, and also play a production buffer role. In order to achieve the cooling temperature, it is particularly important to strengthen the control of the cooling bed. In this paper, an automatic control system for two-stage cold bed was designed based on the cold bed technology and the problems in conventional control.

Keywords: automatic control;turning steel machine;PLC

生產電梯導軌鋼時,導軌鋼在進入矯直機矯直之前需要進行充分冷卻,冷床在軋件冷卻和成形上起著主要作用。為了保證充分冷卻,冷床區域面積一般較大,考慮到負載功率大小和生產緩沖等因素的影響,冷床往往會分成多段[1]。鋼在軋制過程中受軋制力和軋制品長度影響進入冷床自然冷卻時,不可避免地會發生形變,尤其是大規格的型鋼,而靠冷床本體鋸齒難以阻止其形變,且多段冷床不同步運行又會導致在冷床交叉段出現拉鋼而加重鋼變形,導致跳齒、亂齒,下鋼困難,甚至導致卡鋼使設備過載。對此,要進行停機處理,增加了工人的勞動強度,影響了生產節奏。為提高生產節奏,減少人工干預,采用可靠的多段冷床自動控制方法就顯得尤為重要。本文針對2段冷床的運行方式,設計了一套基于西門子PLC的自動控制系統。

1 工藝及控制系統介紹

1.1 冷床工藝介紹

冷床主要包括動梁和定梁。動梁和定梁頂面為鋸齒形結構,正常運行時,鋼位于鋸齒凹槽內,電機通過機械動力裝置,拖動動梁作圓周往復運動,將鋼送至物料方向的定梁下一鋸齒凹槽,從而實現軌道鋼在冷床上的步進移動。在連續生產時,2段冷床往往需要同步運行,若運行不同步,就會在2段冷床交叉段出現問題,從而影響生產節奏。

1.2 控制系統介紹

本控制系統采用一套西門子S7-400控制器,其執行速度快、抗干擾能力強,是工業控制的優選機型。PLC及人機界面HMI通過標準工業以太網連接。冷床操作臺內設ET200遠程站,采集現場檢測元件信號,選用300系列IO模塊。冷床電機傳動選用西門子6RA80裝置,S7-400和ET200M及西門子傳動裝置之間通過PROFIBUS-DP網絡通信。HMI軟件采用西門子WINCC 7.2,編程軟件選用STEP7 V5.5。

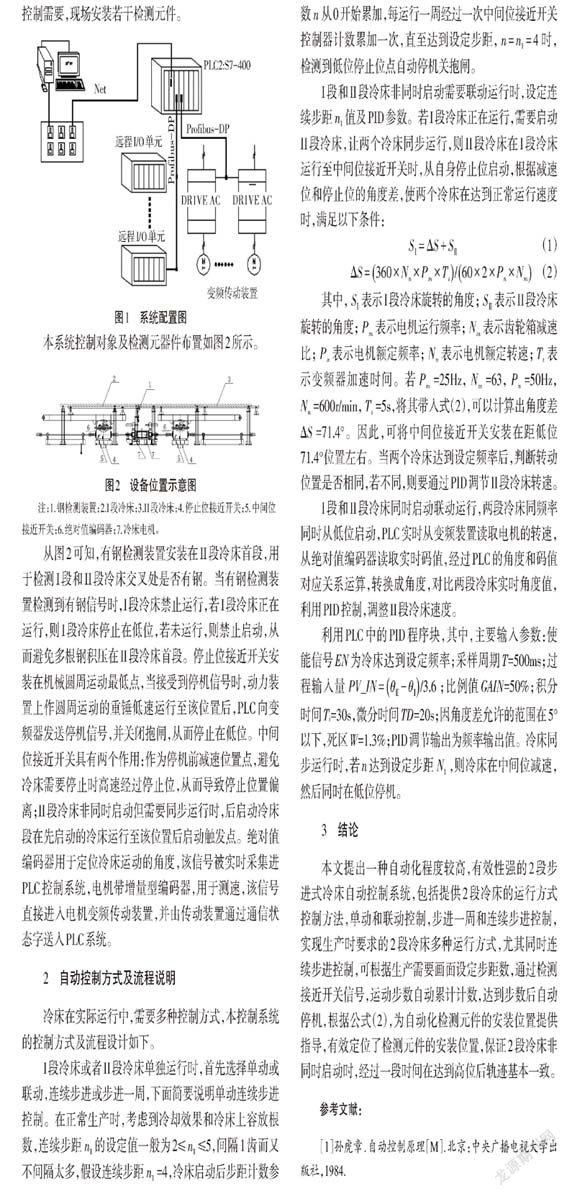

系統結構如圖1所示。

自動化控制離不開現場檢測元件的幫助。檢測元件作為控制系統的信號源,其傳遞至PLC信號的準確性直接影響控制精度。根據工藝設備位置和控制要求,合理安裝檢測元件,能有效提高控制系統精度。本系統根據控制需要,現場安裝若干檢測元件。

本系統控制對象及檢測元器件布置如圖2所示。

注:1.鋼檢測裝置;2.I段冷床;3.II段冷床;4.停止位接近開關;5.中間位接近開關;6.絕對值編碼器;7.冷床電機。

從圖2可知,有鋼檢測裝置安裝在II段冷床首段,用于檢測I段和II段冷床交叉處是否有鋼。當有鋼檢測裝置檢測到有鋼信號時,I段冷床禁止運行,若I段冷床正在運行,則I段冷床停止在低位,若未運行,則禁止啟動,從而避免多根鋼積壓在II段冷床首段。停止位接近開關安裝在機械圓周運動最低點,當接受到停機信號時,動力裝置上作圓周運動的重錘低速運行至該位置后,PLC向變頻器發送停機信號,并關閉抱閘,從而停止在低位。中間位接近開關具有兩個作用:作為停機前減速位置點,避免冷床需要停止時高速經過停止位,從而導致停止位置偏離;II段冷床非同時啟動但需要同步運行時,后啟動冷床段在先啟動的冷床運行至該位置后啟動觸發點。絕對值編碼器用于定位冷床運動的角度,該信號被實時采集進PLC控制系統,電機帶增量型編碼器,用于測速,該信號直接進入電機變頻傳動裝置,并由傳動裝置通過通信狀態字送入PLC系統。

2 自動控制方式及流程說明

冷床在實際運行中,需要多種控制方式,本控制系統的控制方式及流程設計如下。

I段冷床或者II段冷床單獨運行時,首先選擇單動或聯動,連續步進或步進一周,下面簡要說明單動連續步進控制。在正常生產時,考慮到冷卻效果和冷床上容放根數,連續步距[n1]的設定值一般為2≤[n1]≤5,間隔1齒而又不間隔太多,假設連續步距[n1]=4,冷床啟動后步距計數參數[n]從0開始累加,每運行一周經過一次中間位接近開關控制器計數累加一次,直至達到設定步距,[n=n1=4]時,檢測到低位停止位點自動停機關抱閘。

I段和II段冷床非同時啟動需要聯動運行時,設定連續步距[n1]值及PID參數。若I段冷床正在運行,需要啟動II段冷床,讓兩個冷床同步運行,則II段冷床在I段冷床運行至中間位接近開關時,從自身停止位啟動,根據減速位和停止位的角度差,使兩個冷床在達到正常運行速度時,滿足以下條件:

[SⅠ=ΔS+SⅡ] ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? (1)

[ΔS=360×Nn×Pm×Tt/60×2×Pn×Nm] ? (2)

其中,[SⅠ]表示I段冷床旋轉的角度;[SⅡ]表示II段冷床旋轉的角度;[Pm]表示電機運行頻率;[Nm]表示齒輪箱減速比;[Pn]表示電機額定頻率;[Nn]表示電機額定轉速;[Tt]表示變頻器加速時間。若[Pm]=25Hz,[Nm]=63,[Pn]=50Hz,[Nn]=600r/min,[Tt]=5s,將其帶入式(2),可以計算出角度差[ΔS]=71.4°。因此,可將中間位接近開關安裝在距低位71.4°位置左右。當兩個冷床達到設定頻率后,判斷轉動位置是否相同,若不同,則要通過PID調節II段冷床轉速。

I段和II段冷床同時啟動聯動運行,兩段冷床同頻率同時從低位啟動,PLC實時從變頻裝置讀取電機的轉速,從絕對值編碼器讀取實時碼值,經過PLC的角度和碼值對應關系運算,轉換成角度,對比兩段冷床實時角度值,利用PID控制,調整II段冷床速度。

利用PLC中的PID程序塊,其中,主要輸入參數:使能信號EN為冷床達到設定頻率;采樣周期T=500ms;過程輸入量[PV_IN=θⅡ-θⅠ/3.6];比例值GAIN=50%;積分時間Ti=30s,微分時間TD=20s;因角度差允許的范圍在5°以下,死區W=1.3%;PID調節輸出為頻率輸出值。冷床同步運行時,若n達到設定步距[N1],則冷床在中間位減速,然后同時在低位停機。

3 結論

本文提出一種自動化程度較高,有效性強的2段步進式冷床自動控制系統,包括提供2段冷床的運行方式控制方法,單動和聯動控制,步進一周和連續步進控制,實現生產時要求的2段冷床多種運行方式,尤其同時連續步進控制,可根據生產需要畫面設定步距數,通過檢測接近開關信號,運動步數自動累計計數,達到步數后自動停機,根據公式(2),為自動化檢測元件的安裝位置提供指導,有效定位了檢測元件的安裝位置,保證2段冷床非同時啟動時,經過一段時間在達到高位后軌跡基本一致。

參考文獻:

[1]孫虎章.自動控制原理[M].北京:中央廣播電視大學出版社,1984.