東北地區冬季減壓塔底泵抽空問題的應對策略

王輝 姜沖 周宏前

摘要:低溫天氣,減壓塔底泵時而出現抽空現象。經過對冷卻水水溫、介質預熱方式、密封結構、系統保溫等因素的排查,找出了產生抽空的直接原因,采取了必要的應對策略,保證了裝置的正常運行。

關鍵詞:常減壓裝置;減壓塔底泵;抽空;策略

中海瀝青(營口)有限責任公司地處遼寧省營口市,長達5個月的冬季低溫環境給裝置的平穩運行帶來很大的影響,2016年冬季常減壓裝置的減壓塔底泵連續出現3次嚴重的抽空現象,通過系統排查、分析并采取了不同的措施,解決了冬季減底泵抽空難題。

1減底泵基本情況

輸送介質為減壓渣油,運行溫度為340℃,壓力為0.8MPa,入口管線規格為Φ168×7mm,保溫層采用硅酸鎂鋁,保護層采用0.5mm厚的鋁皮。機械密封采用DBM90型波紋管式,密封壓蓋處采用PLAN62沖洗方案,急冷液采用25℃的自循環的機泵冷卻水,密封腔處采用水冷腔間接冷卻。

2影響因素分析

2.1原料性質的影響

加工原料為S236-I原油,排除了原料種類或者性質變化的影響。

2.2工藝操作的影響

加工方案、各側線油收率、質量等未進行調整,減壓各側線及中段回流溫度、流量都比較穩定,排除了工藝操作變化的影響。

2.3減壓塔真空度的影響

檢查減壓塔相關壓力曲線,減壓塔整體真空度平穩,未出現較大波動,排除了真空度變化影響。

2.4過濾器堵塞的影響

對減底泵的入口過濾器進行了拆檢,過濾器內潔凈、無堵塞物,排除過濾器堵塞的影響。

2.5入口管線蒸汽泄漏的影響

減底抽出閥后蒸汽掃線已加裝盲板,無進汽的可能性;減底泵入口閥后蒸汽掃線兩個截斷閥處于關閉狀態,排凝閥處于打開狀態,從排凝閥處未見蒸汽或水滴,此處進入蒸汽的可能性不大。

2.6機泵冷卻水的影響

當出現抽空現象時,機泵冷卻水溫度均有下降的趨勢。對于運行泵而言,冷卻水溫度的降低對其影響不大。但備用泵由于預熱量較小,溫度較運行泵低,同時由于水冷腔套的間接冷卻和急冷水的直接冷卻,且密封腔處在預熱流程的盲端,是整個泵腔溫度的最低點。瀝青介質的粘度受溫度變化影響較大,當溫度降低時,可能會在波紋管外壁處凝聚甚至凝固,造成波紋管彈性較差或者失彈。如果葉輪出現較小的軸向串動,而波紋管因被凝固造成補償量較小或者無法補償,急冷水就會進入到備用泵泵體中,受熱汽化后進人到高溫運行泵中,從而造成運行泵抽空。

2.7管線保溫質量的影響

經排查,連接短管外保護層雖完好,但保溫層的硅酸鎂鋁多有失效,用紅外測溫儀對外壁溫度進行檢測,溫度僅為196℃。

根據工程流體力學的相關規律,減底渣油在抽出口處的密度α為804kg/m3,動力粘度μ為529×I0-6Pa.S,體積流量α為65.92m3/h,抽出管線內徑D為0.154m。介質的平均流速

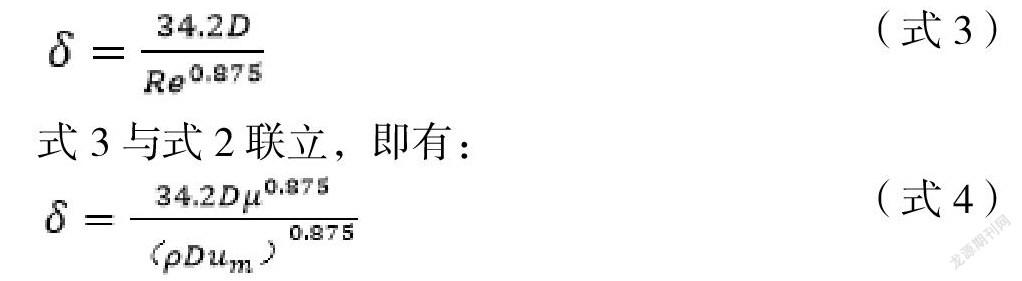

當Re>4000時,一般為湍流,故減底渣油在抽出管線的流態為湍流。粘性底層緊鄰管道壁面,流速很低,并無湍流脈動發生;流體的粘性對液體的流動起主要作用。在管道內的湍流流動中,湍流粘性底層厚度通過用如下經驗公式進行計算:

由于管道保溫層多有失效,且減底抽出管線處于風口位置。當氣溫降低時,會造成管道靠近外壁處溫度的驟降,介質的動力粘度和密度都會有一定程度的增大,但溫度變化對于動力粘度的影響程度要遠遠超過其對密度的影響。所以從式4可以得出:

由于介質在粘性底層處的速度遠小于湍流核心區,粘性底層厚度的增加導致管道輸送能力的下降。

3整改措施

①對塔底出口管線保溫進行整改:對閥體保溫層采用硅酸鎂鋁加海泡石的方式,對管線缺失的保溫層進行了更換,對保護層搭接不合規范的部位進行了修正以減少雨水等侵入對保溫層的破壞;②機泵冷卻水溫度優化:在冬季環境溫度較低情況下,冷卻水的工藝控制指標由25℃提至35-40℃:③機泵密封急冷水流程優化。將機泵冷卻水先經過機泵底座預熱后,再進入密封冷卻;④合理調配變頻機泵的變頻與出口閥開度的控制。將機泵出口閥開度由全開狀態調整至離心泵正常操作狀態,滿足離心泵控制操作規范要求。

4結論

①低溫生產過程中,對重質油機泵入口管線的保溫質量的檢查是確保設備運行的重要一環;②面對冬季氣溫較低的現實,機泵冷卻水的控制應引起重視;③機泵節能技術一變頻器的應用與機泵基本的操作要進行合理匹配,要細化不同類型機泵的操作方法和控制手段,節能與控制二者均要兼顧。