林華煤礦可控沖擊波煤層瓦斯強化抽采技術試驗

李明澤 李惠云 羅秀坤

(1.國家電力投資集團有限公司,北京市西城區,100033;2.中國煤炭建設協會,北京市朝陽區,100013;3.國家電投貴州金元林華礦業有限公司,貴州省畢節市,551806)

煤炭資源在我國當前能源結構中的地位短期內不會動搖,隨著開采深度和開采強度逐漸增加,礦井瓦斯防治難度也在加大。目前礦井常用的瓦斯抽采方式有本煤層鉆孔預抽、穿層鉆孔預抽、高抽巷預抽等,但是上述方法都存在瓦斯抽采時間長、成本高、鉆孔工程量大、抽采效率低等問題,導致區域消突周期長、礦井采掘接續緊張。改善煤儲層條件,提高煤層透氣性是實現瓦斯高效抽采,緩解礦井采掘接替緊張局面的關鍵所在。經過多年的研究,形成了鉆孔深孔預裂爆破、水力割縫、水力壓裂、二氧化碳爆破致裂等一系列煤層瓦斯強化抽采技術。然而現有的每種技術都有其技術局限性,無法完全滿足礦井瓦斯高效抽采和高效利用的問題。

可控沖擊波是以高功率脈沖技術為基礎,以電爆炸等離子體驅動含能混合物所產生。可控沖擊波煤層增透技術是我國自主研發的煤層增透瓦斯強化抽采技術。沖擊波通過破裂、撕裂、彈性聲波擾動等方式產生裂縫,實現提高煤層透氣性的目的。增透效果取決于沖擊波幅值、加載次數與煤儲層物性的耦合特性,沖擊波幅值與煤層物性的耦合作用決定著沖擊波在煤層中的傳播特性,加載次數與煤儲層物性的耦合則與煤儲層疲勞效應有關。根據不同的地質條件和煤層特性,選用不同的聚能棒,設置不同的增透間距、單點增透次數等以達到最佳增透效果。目前該技術已經在山西、貴州等地進行了初步試驗。項目的實施對于探索適合于林華煤礦瓦斯強化抽采的技術措施,改善林華煤礦瓦斯抽采現狀,緩解礦井采掘接替緊張局面具有重要的現實意義。

1 礦井概況

林華煤礦位于貴州省金沙縣境內,屬煤與瓦斯突出礦井,礦井主采二疊系龍潭組9#煤層。9#煤層瓦斯含量大、瓦斯壓力高、透氣性差,實測+787 m標高及以上煤層原始瓦斯含量23.42 m3/t,煤層瓦斯壓力2.15 MPa。林華井田位于金沙—黔西向斜的北西翼,總體呈一向斜構造,并有次一級褶曲,井田的構造復雜程度為中等。井田內出露地層從老至新有下二疊統茅口組、上二疊統龍潭組、長興組、下三疊系夜郎組及茅草鋪組和第四系,缺失侏羅系、白堊系和第三系。9#煤層直接頂板為粉砂質泥巖,往上為粉砂巖或細砂巖,直接底板為泥質粉砂巖,局部為粉砂質泥巖、粉砂巖。

2 可控沖擊波增透技術

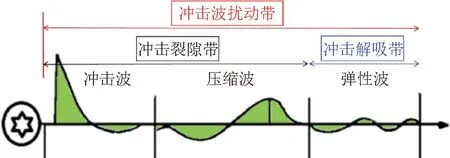

可控沖擊波的定義是作業區域和次數可控,沖擊波產生設備的輸出窗口限制了沖擊波縱向有效作業區域,自然產生對儲層有限區域的作用,控制沖擊波產生設備的工作次數,對有限區域進行反復作用。煤層既是沖擊波的作用對象,也是傳播沖擊波的介質。煤層中的每一個區域,因沖擊波作用而改變性質或狀態,消耗部分沖擊波能量,并傳播剩余能量到下一區域。在鉆孔周圍不同區域,分別以沖擊波、壓縮波和彈性聲波的模式形成沖擊裂隙帶和沖擊解吸帶。可控沖擊波在煤巖層中傳播示意圖見圖1。

圖1 可控沖擊波在煤巖層中傳播示意圖

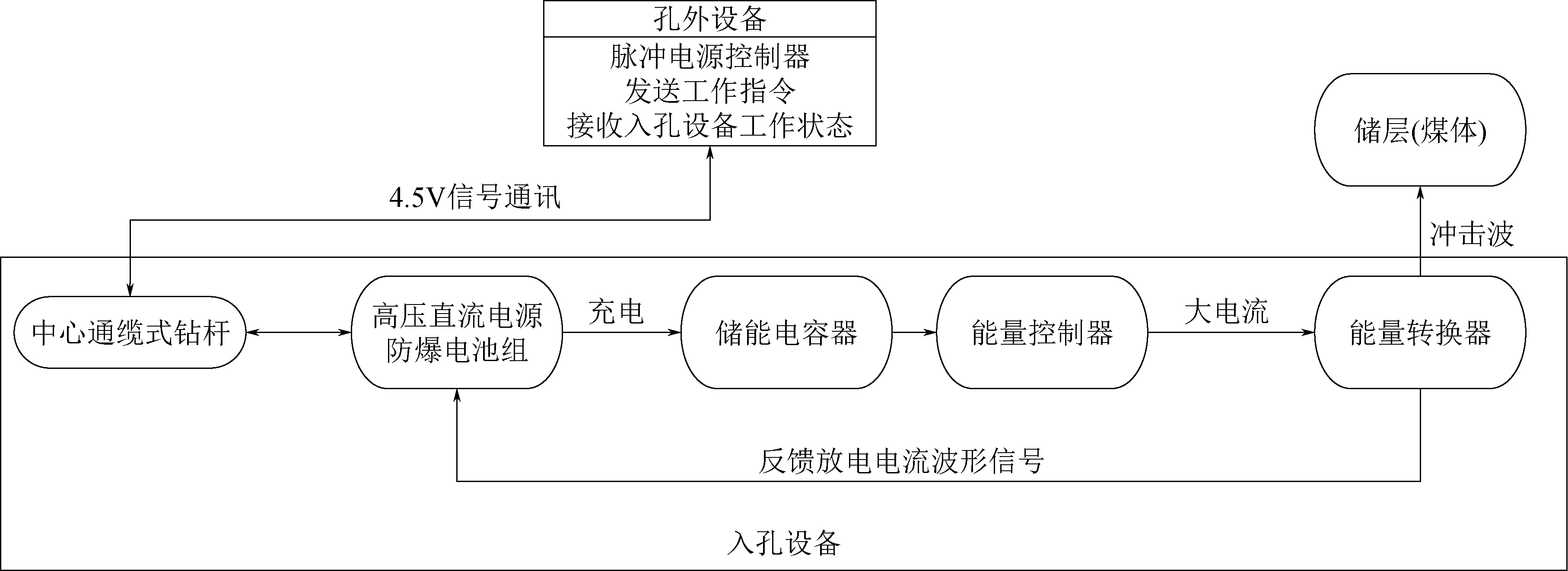

可控沖擊波產生設備組成包括防爆電池組、高壓直流電源、儲能電容器、能量控制器、能量轉換器。將各部件集成為一個外徑為90 mm的柱狀剛性整體,作為孔內增透設備,如圖2所示。孔外設備為一臺小型的脈沖電源控制器,用于向孔內設備傳輸工作指令、接收孔內設備反饋的工作狀態并在人機交互界面上顯示。

可控沖擊波產生設備在鉆孔中的工作原理:孔外脈沖電源控制器通過中心通纜式鉆桿與孔內設備建立4.5 V的信號通訊,當孔內設備的高壓直流電源接收到孔外脈沖電源控制器的信號指令后,其自身攜帶的100 V防爆電池組開始向儲能電容器充電,當儲能電容器儲存的電能達到能量控制器的工作閾值時,儲能電容器儲存的電能經能量控制器傳遞給能量轉換器;在能量轉換器中,放電電流迅速使金屬絲加熱、汽化、電離,將電能和化學能(物質的內能)轉換成液體中的機械能――脈沖沖擊波能量。可控沖擊波增透設備工作原理如圖3所示。

圖2 可控沖擊波產生設備示意圖

圖3 可控沖擊波產生設備工作原理圖

3 工程試驗

3.1 試驗點地質條件

本次試驗鉆孔位于林華煤礦一采區1091運輸巷上幫,距離1091運輸巷開口處150 m。試驗點煤層平均厚度約2.3 m,傾角8°,層位穩定,屬低中灰~中高灰、特低硫~高硫分、中低~特高熱值無煙煤。煤層相對瓦斯壓力2.05 MPa,瓦斯含量23.42 m3/t,瓦斯放散初速度指標△pmax=4.3996 kPa,煤的堅固性系數f=0.35~1.7,煤的吸附常數a=33.369 m3/(t·r),b=1.768 MPa-1;透氣性系數為0.05~7.17 m2/(MPa2·d),鉆孔瓦斯流量衰減系數為0.064~0.165 d-1,屬較難抽采~可以抽采煤層。

3.2 鉆孔布置和增透參數設計

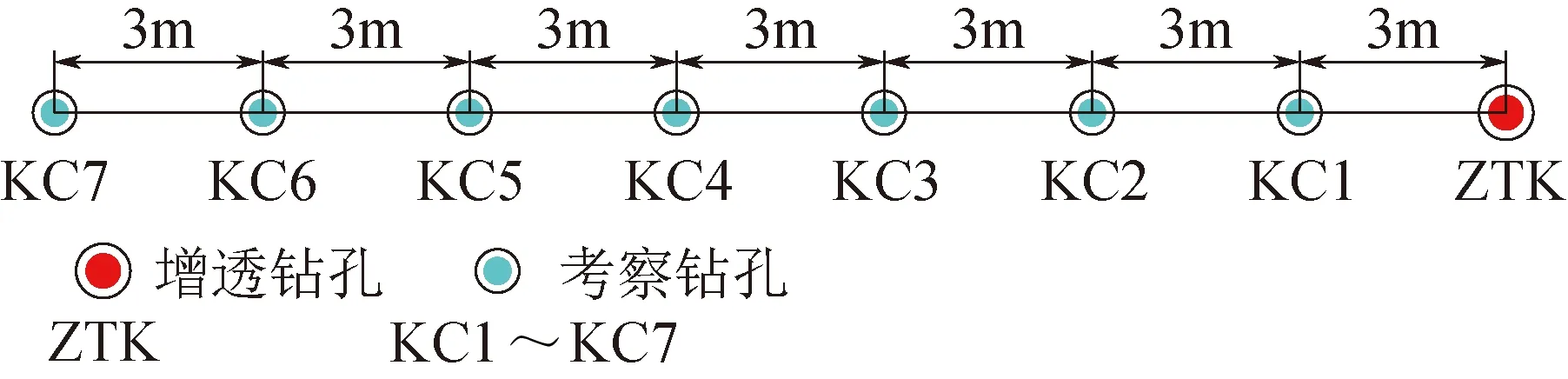

設計鉆孔順煤層鉆進,開孔高度1.5 m,開孔傾角12°,增透鉆孔孔深67 m,孔徑133 mm,封孔長度9 m,下入內徑108 mm護孔篩管67 m。在可控沖擊波增透鉆孔后方每隔3 m施工考察鉆孔,考察孔孔深100 m。鉆孔布置如圖4所示。增透作業完成后對增透鉆孔和后方相鄰鉆孔進行抽采數據統計分析。

圖4 鉆孔布置剖面示意圖

可控沖擊波增透作業設計增透區間為孔深57~30 m,作業點分別為57 m、48 m、39 m、30 m,單點作業次數8次,采用后退式作業方式。

3.3 試驗流程

可控沖擊波增透作業流程:地面調試沖擊波增透作業設備→運輸下井→沖擊波產生裝置入孔→與脈沖電源控制器接通→封閉試驗孔孔口→鉆機對孔內注水→清點工作面撤離人數→作業前檢查鉆孔及巷道瓦斯→電源通電→沖擊波增透作業。

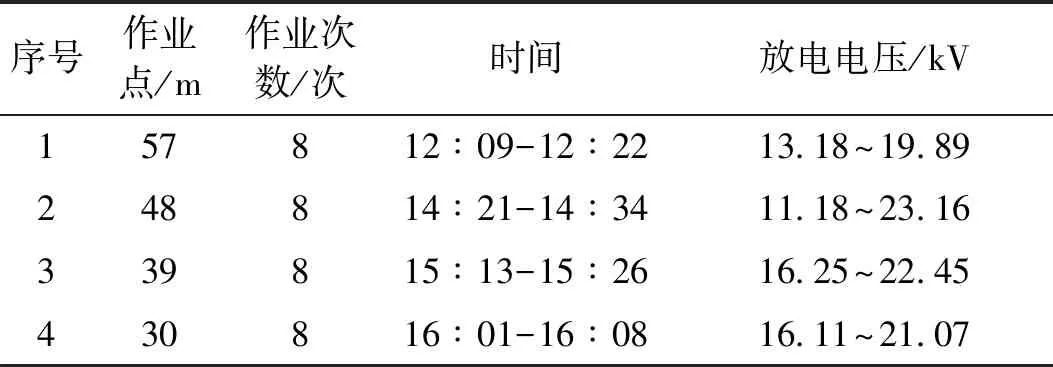

準備工作完成后,按照設計增透參數完成鉆孔增透作業。在孔深57 m、48 m、39 m、30 m處分別作業8次,共計32次。增透作業參數見表1。

表1 增透作業參數表

4 增透效果分析

4.1 數據監測

沖擊波增透完成后分別對增透鉆孔和考察鉆孔瓦斯抽采參數進行了監測,如圖5所示。在102 d的抽采期內,增透鉆孔瓦斯平均抽采純量為0.06 m3/min,增透鉆孔孔深67 m,封孔深度9 m,計算的百米鉆孔瓦斯抽采量為0.10 m3/(min·hm)。可控沖擊波增透鉆孔里側7個觀察孔的瓦斯平均抽采純量為0.061 m3/min,觀察孔孔深100 m,封孔深度24 m,計算的百米鉆孔瓦斯抽采量為0.08 m3/(min·hm)。

4.2 抽采效果分析

1091運輸巷內常規鉆孔孔深100 m,封孔深度24 m,平均日抽采瓦斯純量為24.48 m3/d(0.032 m3/min),計算的百米鉆孔瓦斯抽采純量為0.04 m3/(min·hm),可見可控沖擊波增透鉆孔的百米鉆孔瓦斯抽采純量為常規鉆孔的2.5倍,增透區域內觀察鉆孔的百米鉆孔瓦斯抽采純量是常規鉆孔的2.0倍。

圖5 可控沖擊波增透鉆孔抽采數據曲線圖

5 結論

(1)相較于水力割縫、深孔預裂爆破等鉆孔瓦斯強化抽采技術,可控沖擊波具有作業點位、單點作業次數、作業能量精確可控的技術優勢。

(2)現場試驗表明,可控沖擊波增透鉆孔百米鉆孔瓦斯抽采純量是常規鉆孔的2.5倍,增透區域內觀察鉆孔百米鉆孔瓦斯抽采純量是常規鉆孔的2.0倍。

(3)可控沖擊波增透技術在煤礦瓦斯強化抽采領域應用尚處于起步階段,本次只進行了1個鉆孔的增透作業,且鉆孔增透段有限,因此還需要做進一步的研究。