中石化天津分公司煉化一體化規劃PIMS模型建設與應用

張寶龍 李桂華

摘要:中石化天津分公司是中國最大的煉油化工一體化綜合性石油化工企業,依據“市場導向、效益導向、全局導向”原則,對全廠煉油總加工流程以及乙烯裝置和芳烴裝置建立完整的煉化一體化規劃PIMS模型,利用線性規劃技術對規劃裝置效益、規劃裝置能力、規劃裝置加工方案進行評估以及對物料流向、產品結構進行優化,實現宜油則油,宜烯則烯,宜芳則芳,努力打造環渤海煉化一體化基地。

關鍵詞:煉廠規劃改造,煉化一體化;線性規劃;PIMS模型;分子建模

中國石油化工股份有限公司天津分公司(以下簡稱天津石化),創建于1983年,是中國最大的煉油化工一體化綜合性石油化工企業之一,具有較強的整體規模實力,是中國重要的成品油、中間石化產品、合成樹脂和合成纖維生產企業,津石化現有原油綜合配套加工能力1250萬噸/年,乙烯生產能力120萬噸/年(含合資公司),化工產品年生產能力為對二甲苯 39萬噸、PTA 34萬噸、聚酯20萬噸、短纖10萬噸/年、聚醚6萬噸,主要產品涵蓋石油煉制、化工、化纖三大類。

公司利用煉油化工一體化的優勢,積極調整優化產品結構,不斷改進產品質量及品種,優化生產技術,提高關鍵性上游裝置能力,提高企業資源的深度利用和綜合利用效率,具有較強的持續發展能力。為貫徹落實集團公司“兩個三年”發展規劃和煉油產品結構調整有關專題會議精神,加快煉油產品結構調整,推動煉化一體化業務高質量發展,天津分公司按照“市場導向、效益導向、全局導向”原則和“增汽航、保化潤、拓船燃、減柴焦”的調整方向,制定了“兩個三年”和“兩個十年”的發展規劃,實現宜油則油,宜烯則烯,宜芳則芳,努力打造環渤海煉化一體化基地。

企業的未來規劃正是基于企業現有系統的運行參數、成本分布、產品數量、企業的盈利點及市場變化情況進行動態調整。基于信息化手段搭建煉化一體化投資規劃模型,可在短時間內測算出各種原料的保本價和加工效益,幫助公司快速決策,同時及時調整規劃方案和產品結構,從而實現獲得最大經濟效益的目標。

自20世紀50年代以來,石油化工行業開始應用數學規劃,數學規劃的應用為石油化工行業帶來巨大的經濟效益,數學規劃技術已成為石化行業不可或缺的有力工具[1]。PIMS 軟件利用線性規劃原理,在原油選擇、生產加工方案優化、產品質量升級評估和裝置改造等方面開展優化應用,通過PIMS模型測算為企業帶來巨大效益[2]。

在煉化規劃方面,面對復雜的原料、產品市場時,如果規劃工作仍依靠項目管理人員的個人經驗,委托外部院對規劃方案進行論證,難以快速比對各個規劃方案的經濟效益,從而不能及時精準的選出最優規劃方案[3]。這種基于個人經驗及委托外部院驗證的工作方式,造成決策效率的偏低,同時還為決策失誤埋下隱患。利用PIMS軟件建設規劃模型,開展投資規劃專項優化應用,進行投資規劃效益測算和規劃方案比選優化應用,實現投資規劃計劃的整體優化。

1? 煉化一體化規劃PIMS模型的建設

天津分公司煉化一體化規劃PIMS模型涵蓋所有的現有裝置、改造裝置,在建裝置及規劃裝置,包括常減壓裝置、輕烴回收裝置、石腦油處理裝置、油品精制裝置、蠟渣油處理裝置、氣體處理裝置、芳烴工藝、乙烯工藝、環保處理裝置、氫氣燃料氣裝置;從PIMS模型結構來說,天津分公司煉化一體化規劃PIMS模型包括采購模塊、原油蒸餾模塊、二次裝置模塊、調和模塊和銷售模塊。天津分公司煉化一體化規劃PIMS模型可以實現從全廠維度測算工廠生產及經營效益,輔助經營決策,助力企業實現效益最大化,以及快速應對市場波動。

1.1? 常減壓模擬切割及多方案設置

常減壓切割數據是規劃模型的重要基礎數據,其數據的完整性和可靠性將直接影響到模型的運算結果是否準確、可信。天津分公司煉化一體化規劃模型的常減壓模塊依據原油評價數據庫及企業生產流程要求、裝置工藝特點進行了蒸餾方案設置及原油切割,保障生產龍頭的優化空間。

為實現為芳烴聯合裝置提供原料的目的,芳烴聯合裝置煉油配套項目需將2#常壓裝置由250萬噸/年擴能到500萬噸/年,2#減壓裝置維持原產能。對于PIMS 模型,系統會根據原油評價數據自動建設常減壓裝置模型,不需要手動建模,常減壓餾分收率及各餾分性質可以直接從原油評價數據表中讀取[4]。針對天津分公司2#常壓擴能,2#減壓維持不變的情況,設置NEWCUT表,可實現隨著2#常壓裝置能力變化,2#常壓渣油改變流向至下游渣油加氫裝置的操作。通過此表可以實現對常壓渣油物料流向優化的功能,并以此實現對渣油加氫裝置、2#催化裂化裝置及下游相關裝置的規劃能力和效益進行評估。

1.2? 應用DB結構動態描述裝置加工過程

為更切合實際的描述生產成品油的二次裝置和提供芳烴聯合裝置原料及乙烯裝置原料的二次裝置,以便更好的評估規劃裝置能力和效益,天津分公司煉化一體化規劃PIMS模型對關鍵裝置建立了Delta-Base結構,用多方案來反映不同的典型操作條件下的裝置側線收率(Base),用Delta結構來反映收率隨進料性質的變化量。當進料性質在一定范圍內波動時,可以近似認為其對收率的影響是線性的,通過采用Delta-Base技術來反映進料性質變化對側線產品收率的影響關系[5]。

根據需要為航煤加氫裝置、柴油加氫裝置、S-Zorb裝置、蠟油加氫裝置、渣油加氫裝置、加氫裂化裝置、催化裂化裝置,延遲焦化裝置建立了DB結構。

1.3? 為氣體處理裝置建立分子級別的模型

煉廠的改造以及規劃勢必離不開燃料氣平衡和氫氣平衡,而燃料氣的熱值和氫氣耗量與其相應組成密切相關,天津分公煉化一體化規劃模型為氣體處理裝置建立了分子級別的模型,可將進料組成傳遞到產物,可以模擬產物產量隨著進料組成變化而變化的動態過程,更切合實際的評估規劃裝置能力和效益。

PIMS分子建模的原理:利用遞歸結構對進料進行組分傳遞。下面以1#氣分裝置為例,介紹PIMS分子建模:

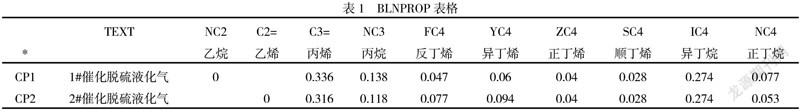

(1)以煉廠實際數據,或者設計院提供數據,給定1#氣分裝置進料:1#/2#催化脫硫液化氣的靜態組成,見表1:

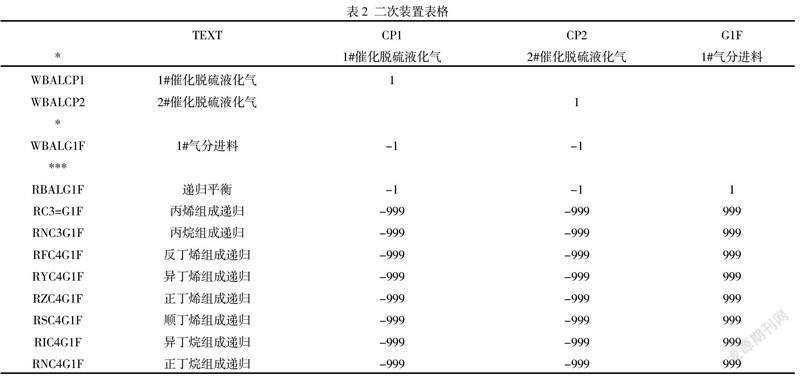

(2)在PIMS模型中利用R行建立進料組分匯流遞歸,見表2:

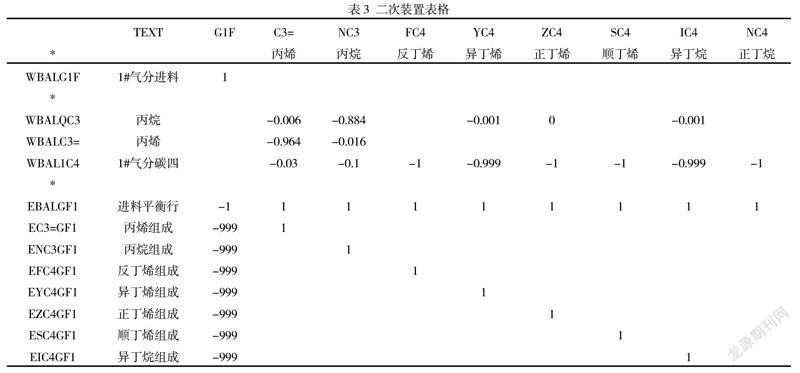

(3)在PIMS模型中利用E行將進料以組分形式進入裝置模型,設定個組分下的裝置收率,見表3:

(4)再次利用R行建立1#氣分裝置產物氣分碳四的組分匯流遞歸,以將1#氣分進料組成傳遞到下游裝置。

建立分子模型的二次裝置包括烷基化裝置、氣分裝置、C2回收裝置、膜分裝置、PSA裝置。

1.4? 油品調合模塊

油品調合是煉油生產中非常重要的生產環節,一定程度上決定了企業的出廠能力和生產潛力,是煉廠改造和規劃必須考慮的一部分。根據國家油品質量控制標準以及企業的調合基礎數據,天津分公司煉化一體化規劃PIMS模型建立了油品調合子模型。

2? PIMS模型在煉化一體化規劃中的應用

2.1? 規劃流程效益評估

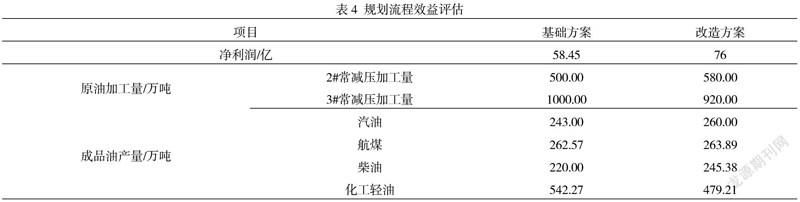

利用PIMS規劃模型可以測算新建裝置流程和現有裝置流程加工效益對比案例,為裝置改擴建質量提供效益依據。

設置基礎方案:1500萬噸煉油+150萬噸乙烯+30萬噸芳烴+50萬噸船燃,2#常減壓加工量500萬噸,3#常減壓加工量1000萬噸;煉油改造方案:2#常減壓加工量580萬噸,3#常減壓加工量920萬噸,其余約束與基礎方案一致。

2.2? 規劃裝置能力評估

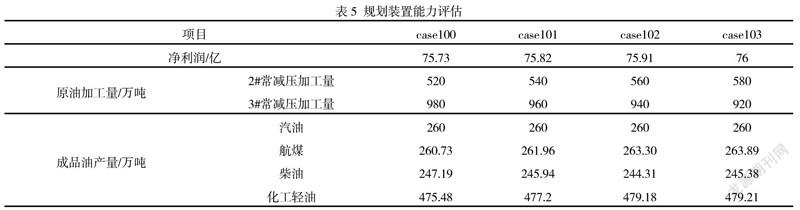

結合全廠裝置加工流程,利用PIMS規劃模型搭建規劃裝置投產能力測算案例,通過不同方案比選,測算配套裝置加工能力,為規劃、改擴建提供數據支撐。以改造2#常減壓裝置能力為例,總加工能力不變,為1500萬噸/年,改變改造2#常減壓裝置能力,結果見表5:

由表6可以看出,在下游裝置加工負荷在加工能力范圍內,成品油的產量符合市場需求時,隨2#常減壓加工能力的增加,整體效益是上升的。

2.3? 規劃裝置加工方案評估

利用PIMS規劃模型測算裝置加工流程改變后,中間物料不同流向的邊際效益,為生產方案調整提供依據。

2.4? 產品結構優化

利用PIMS規劃模型測算新增油品牌號加工效益、調合組分配方、最大調合能力等案例,為油品質量升級工作提供數據基礎。

3? 結論(結束語)

天津分公司煉化一體化規劃PIMS模型包含了天津分公司所有煉油裝置、芳烴裝置和乙烯裂解裝置,可以利用線性規劃技術開展投資規劃專項優化應用,進行投資規劃效益測算和規劃方案比選優化應用,實現投資規劃計劃的整體優化。

并且分子級別的模型可滿足將進料組成傳遞到產物的需求,從而模擬產物產量隨著進料組成變化而變化的動態過程,為煉廠的改造和規劃提供了強有力的技術支撐。

參考文獻:

[1] 鐘詩賢.長煉線性規劃的開發與應用[ J].化工自動化及儀表,1987,2.

[2] 周康.PIMS 軟件的開發與應用[ J].石油化工通訊,2002,6(2),20 -25.

[3] 洪鷹.應用PIMS 軟件優化生產計劃[J].石化技術,2005,12(3):45-48.

[4]劉娜娜,田慧.PIMS 優化中性質傳遞的應用技巧[J].煉油技術與工程,2012,42(12):43-46.

[5] 王景芳,張國興,李詠梅.PIMS 模型開發與應用[J].化工自動化及儀表,2002,29(2):38-42.

作者簡介:

姓名:張寶龍,出生年月:1976.5,性別:男,民族:漢,籍貫:天津靜海,當前職務:設計副總,當前職稱:高級工程師,學歷:本科,研究方向:石油煉制,作者單位全稱:中國石化股份有限公司天津分公司,單位所在地:天津濱海新區,單位所在地郵編:300271