PcBN復合片檢測方法綜述

何緒林,王文龍,張 喆,駱 穎,張延軍

(桂林特邦新材料有限公司,廣西超硬材料重點實驗室/國家特種礦物材料工程技術研究中心,中國有色桂林礦產地質研究院有限公司,桂林 541004)

1 引言

立方氮化硼是硬度僅次于金剛石的一種新型超硬材料,且具有比金剛石更加優良的熱穩定性和對鐵族元素更高的化學穩定性[1],在工業生產中得到了廣泛的應用。從1957年美國GE公司研制出立方氮化硼(cBN)單晶粉末,70年代研制成功聚晶立方氮化硼(polycrystalline cubic boron nitride,簡稱 PcBN)刀具至今,經過40多年的發展,PcBN刀具應用越來越廣。PcBN由立方氮化硼微粉與硬質合金基體在高溫高壓中合成,其避免了單晶的各向異性,克服了單晶解理面的存在而導致的易脆性的缺陷。PcBN具有高硬度、高熱穩定性和對鐵族元素的化學惰性。因此各種鐵系高硬度難加工材料加工的首選刀具是PcBN刀具,但要用好PcBN刀具,必須有好的機床剛性、PcBN復合片工藝及質量穩定、合適的加工參數。PcBN復合片質量的穩定是其中重要的一環,需要借助良好的檢測手段,排除存在質量缺陷的產品,確保復合片使用。在此我們介紹常用的PcBN復合片的檢測方法及應用實例。

2 檢測方法簡介及應用實例

2.1 超聲波檢測的特點及應用

超聲波可快速無損檢測復合片內部質量。超聲波檢測方法的原理及特點:超聲波在檢測中行經介質時,若遇到不同物質會產生反射回波。而此種反射回波強度會因材料的硬度和密度不同而有所差異,CSAN即回波差異可確定材料內部有無缺陷。快速、無損、精確是超聲檢測的特點。當超聲波檢測復合片時,超聲波根據PcBN復合片不同材質反射聲波的特點作出不同的圖,根據這些圖即可分析出復合片內部結合狀況及缺陷類型、數量、形狀、位置、尺寸及分布,從而確定復合片品質。用超聲波可檢測PcBN復合片表面或內部分界面處是否有脫層、氣孔、裂縫等缺陷。還可檢測復合層的厚度分布。

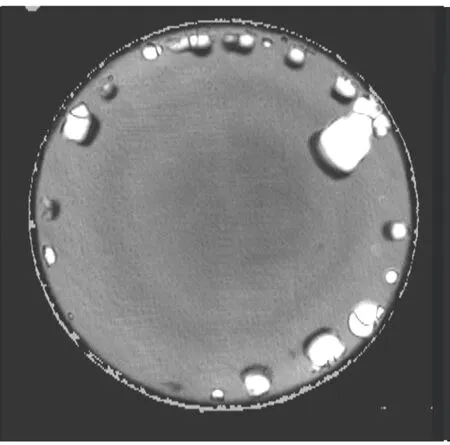

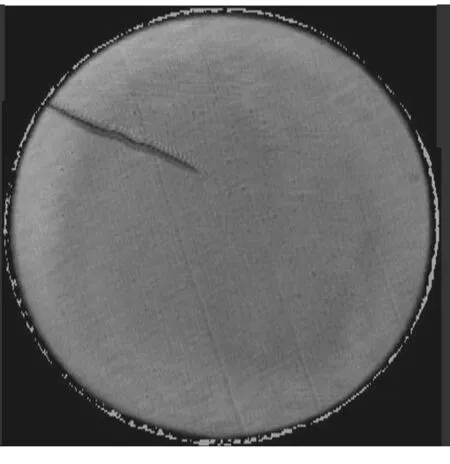

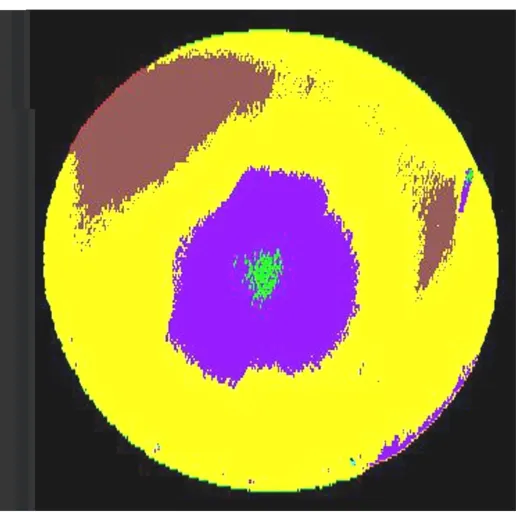

圖1至圖3是采用超聲波無損檢測方法檢測PcBN復合片界面結合處的圖像,復合片片徑為Φ33mm,其中,圖1是正常無缺陷的復合片。圖2是邊緣部分有分層的復合片,白色部分即為分層的具體位置。圖3是內部有裂紋的復合片(表面無裂紋),黑色條紋即為裂紋的具體位置,通過C掃描圖可以清淅地反映出復合片內部正常及異常情況。圖4是利用C-SAM得出的PcBN復合片中立方氮化硼層厚度分布圖。圖中不同的顏色代表不同的厚度。同一種顏色所占據的面積越大,立方氮化硼層的厚度相對就越均勻。

圖1 正常無缺陷PcBNFig.1 Normal defect-free PcBN

圖2 結合界面分層Fig.2 Combined with interfacial stratification

圖3 表面好內裂紋Fig.3 Surface good but internal crack

圖4 厚度分布Fig.4 Thickness distribution

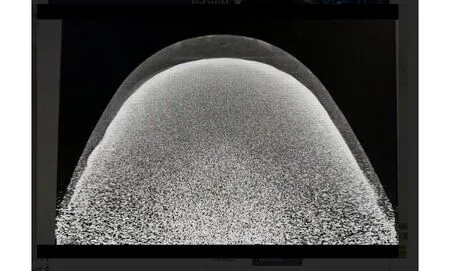

2.2 曲面復合片檢測

三維透射檢測,利用X光透射掃描技術,可將待檢物分辨出0.05mm~70nm的體素,將物體進行三維無損可視化。也能無損檢測樣品內部缺陷,并為樣品進行結構評價或研發分析建立根據,其原理是利用不同材質對X光的吸收率不同導致透射影像不同,經多幅不同角度影像進行三維重構得到被測物的整體三維信息。三維透射掃描與反射掃描各有優勢,互為補充,C掃描相比較方便操作,但在特定情況例如在檢測曲面復合片(PcBN、PDC、PCD)時,C掃描由于反射波難于捕獲,不易檢測,這時三維透射掃描就能較好地解決曲面復合片的內部質量檢測。圖5、圖6是三維透射檢測曲面復合片的示例。

圖5 曲面復合片側面透射Fig.5 Side transmission of curved surface composite

2.3 能譜及微觀形貌檢測

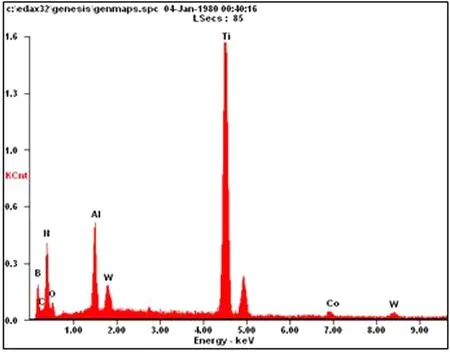

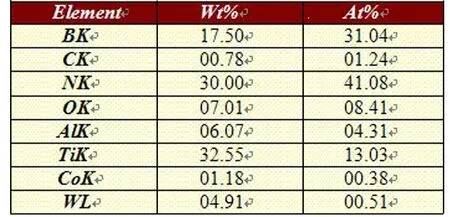

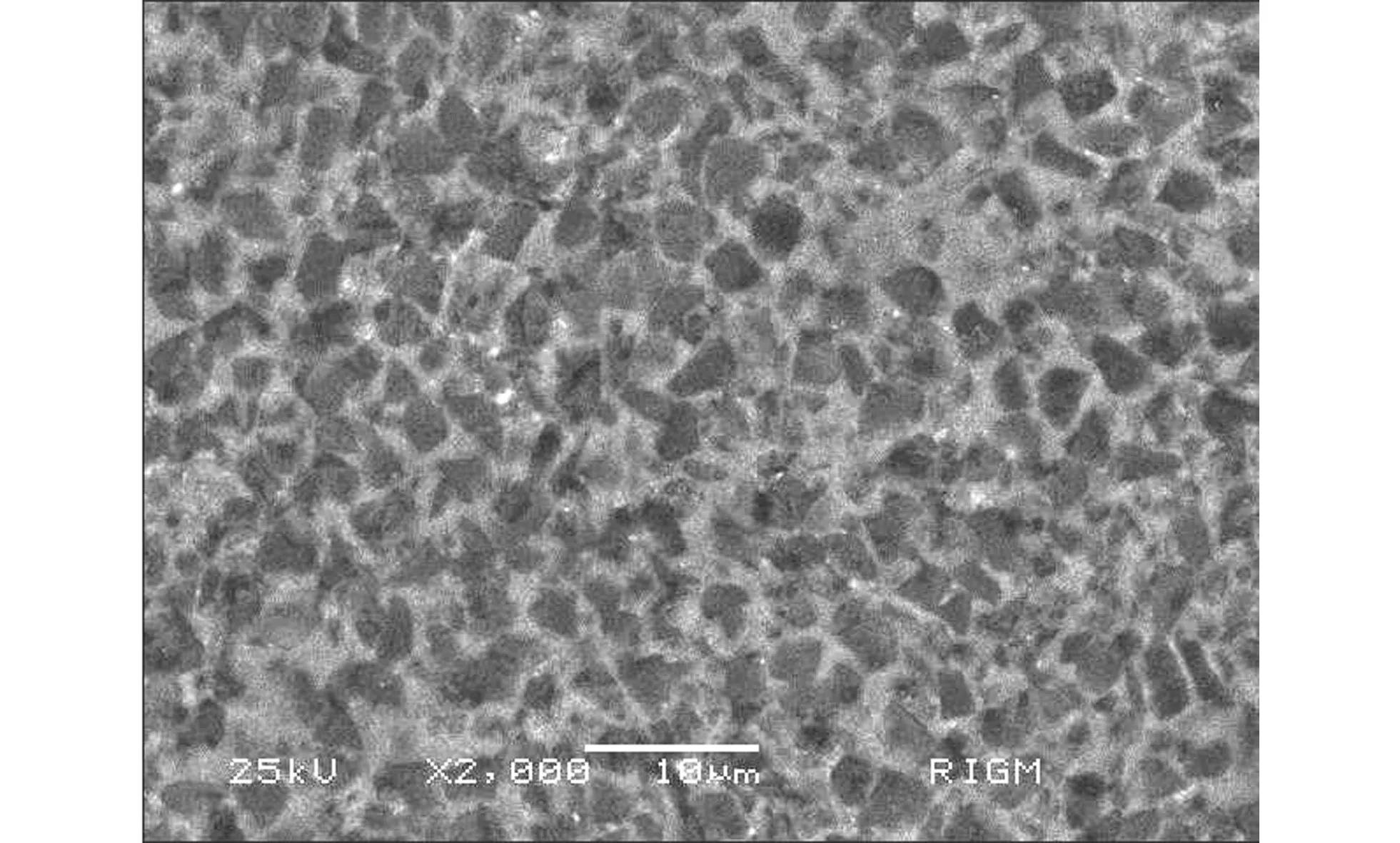

常用EDS能譜儀。能譜主要是用來檢測材料微小區域的成分組成和占比,所采用的是使用高速電子轟擊材料,使內殼電子產生躍遷,外層電子填充空位時釋放特征X射線,然后通過分析得出元素及其含量,可以檢測PcBN的微觀形貌及定性分析,cBN微粉粒度、含量、形貌是影響刀具性能的重要因素,刀具的微觀組織可以反映刀具材料的粒度組成,有什么元素等,通過微觀形貌結合能譜圖、對比不同圖片,還可分析配方趨勢、性能趨勢等,圖7至圖9分別是能譜儀的檢測結果:

圖6 曲面復合片俯視透射Fig.6 Overlooking transmission of curved surface composite

圖7 PcBN元素特征Fig.7 Characteristic of PcBN Elements

圖8 PcBN能譜表Fig.8 PcBN Energy Spectrum Table

圖9 PcBN微觀電鏡圖Fig.9 PcBN Microscopic Electron Microscope

2.4 XRD 檢測:物相檢測

XRD測試晶體結構。X射線穿過晶體時發生衍射,然后測量衍射線強度來確定晶體結構。XRD可以進行物相分析、取向分析、晶粒大小、相結構,相變等更微觀的分析。通過XRD可以檢測復合片材料的結合情況,對復合片材料的初始狀態及終了狀態的XRD分析可以進行工藝分析,也可以進行產品質量監控。

通過復合片XRD物相分析可檢測出材料的成分,例如圖7、圖8可以定性檢測出復合片的各種元素的量的關系,原理是通過對材料進行X射線衍射,分析其衍射圖譜,獲得材料的成分、材料內部原子或分子的結構或形態等信息,檢測為無損檢測。圖10是cBN產品的XRD檢測結果,圖中可看出微觀晶粒大小以及材料各元素的結合狀態。

2.5 宏觀形貌檢測

當PcBN復合片表面有微裂紋時,可用放大成像檢測,這方面光學數碼顯微鏡非常適合。該設備將光學顯微鏡技術、光電轉換結合。將顯微鏡圖像傳到計算機,獲得定性定量數據,具有全自動掃描、圖像分析功能強、拓展性強等諸多特點。數碼顯微鏡的特點:立體感強、操作方便、直觀、檢定效率高,圖片可保存、放大、打印等,提高了工作效率。圖11、圖12分別是用數碼顯微鏡檢測的PcBN復合片效果圖。圖11是正常無缺陷的PcBN復合片,圖中紅線表示可以測圖中各種間距,圖12是表面有裂紋的PcBN復合片,可檢測出0.05mm的表面裂紋。

2.6 切削測試

PcBN復合片主要用途是用作切削及銑削刀具材料,常用切削試驗檢測其切削性能,試驗主要模擬加工條件進行,檢測設備常用車床進行PcBN復合片切削性能檢測。這是一種用切削工具把坯料或工件上多余的材料層切去成為切屑的加工方法。進行切削加工必須具備3個基本條件:切削工具、工件和切削運動。切削工具應有刃口,其材質必須比工件硬。影響刀具切削性能的主要因素有:刀具幾何參數、刀具材料、切削用量、工件材料及其機械性能等[3]。可通過合理選擇切削用量來減少刀具磨損,提高刀具的使用壽命[4],而加工工件及加工參數變化較多且難加工材料各有不同,需要對應加工材料選擇合適的PcBN復合片材質。

圖10 PcBN XRD檢測Fig.10 PcBN XRD Detection

圖11 無缺陷PcBNFig.11 No Defects PcBN

圖12 表面裂紋PcBNFig.12 Surface crack PcBN

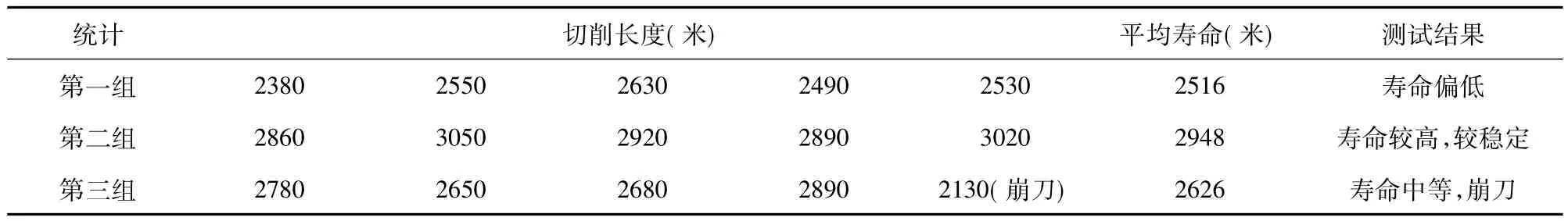

測試實例:表1是國內某刀具公司實驗切削結果。實驗條件為:采用連續車削方式,在CAK4085Anj數控車床上使用硬度在HRC58-65的 GCr15的棒材,進給0.2mm/轉,切深 0.1mm/轉,線速度 120m/min。由表 1可知,第二組PcBN復合片較好。

2.7 抗沖擊檢測

PcBN復合片作為刀具材料,在使用中有時會出現刀刃崩口現象,這極大地影響了復合片在機加工中的應用范圍,PcBN復合片增加韌性是未來工作重點之一,因此復合片的韌性需要進行數字化檢測,國內已開展的抗沖擊性測量表就是檢測復合片韌性的參照。

復合片抗沖擊測試儀,其原理即是自動計數的沖擊錘,錘頭為硬質合金,沖擊測試復合片,在一定的測試條件下復合片會產生崩裂,可測量復合片崩裂時復合片可承受的沖擊功。不同牌號的復合片或樣品在相同條件下抗沖擊的結果會相差較大,可指導產品應用及工藝配方試驗。表2為應用實例。

表1 切削實驗對比結果Table 1 Comparison of Cutting Experiments

表2 抗沖擊測試Table 2 Shock Resistance Test

2.8 耐磨性及硬度檢測

一般來說,PcBN材料越硬,磨耗比越高,因此測試放到一起介紹,檢測硬度的原理是采用金剛石壓頭,與被測物對壓,金剛石壓頭會在被測物上壓出小坑,壓力大小、坑的尺寸大小即表明被測物的軟硬,坑越大,則越軟。測量前需將復合片拋光處理至準鏡面,這樣測量才準確。磨耗比測量是采用砂輪與PcBN復合片對磨測量的比值。表3為各種PcBN材料硬度與磨耗比,可供參考。

表3 PcBN硬度與磨耗比表Table 3 Hardness-to-wear Ratio of PcBN

2.9 電阻(可切割性)檢測

可切割性是相對的,現在激光切割、水刀等方法可切割很多材料,然而cBN刀具材料由于硬、脆、導熱性能和耐磨性能好,PcBN復合片的切割一般采用電火花線切割或激光切割的方法。激光切割較厚復合片時,需作雙面切割,切割時可能會損傷刀具材質,且設備費用高,切開也會損傷材料,對于刀具材料而言,材料損傷會導致刀具壽命短,非專業刀具使用難度增大。因而作為切PcBN材料的方法,電火花將在很長時間存在[2,7]。復合片的可切割性是指能采用電火花加工的性質,必要條件是導電,測量方法很簡單,采用能測電阻的萬用表的電阻檔即可,需要把握的是復合片適合電火花加工的電阻值范圍。電火花線切割加工機在我國有相當高的普及率,用線切割加工的方法來分割復合片,有很好的基礎條件。電火花加工原理是通過電極絲與工件之間局部區域的脈沖放電來實現工件材料的切割加工,要求PcBN復合片具有良好的導電性能(一般小于3歐)才能勝任電火花切割加工的作業要求。因此,PcBN復合片導電性能的檢測是必要的。

表4是國內某公司PcBN產品的電阻值與它的可加工性。由表4可知,第一組PcBN復合片電阻值均小于3Ω,電阻值較低,導電性良好,可進行電火花線切割加工。而第二組電阻值大,導電性不好,較難于利用電火花進行線切割加工。

表4 復合片電阻值與可加工性Table 4 Resistance Value and Machinability of Composites

2.10 復合片抗彎強度

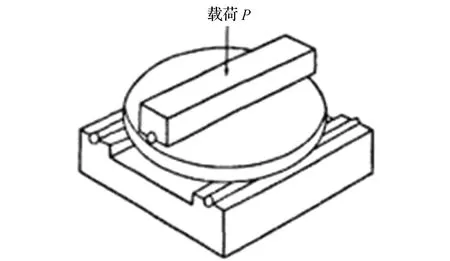

復合片抗彎強度測試如圖13,將PcBN研磨拋光后制成一定尺寸(直徑及厚度)的cBN樣品圓片,并將樣品放置在卡具上加壓,測量樣品斷裂時的載荷,可測定樣品的抗彎強度,其公式為:δ=3PL/2RS2,其中δ為樣品抗彎強度(MPa),P為樣品斷裂時的負荷(N),L為抗彎強度專用卡具的的跨度(mm),R為樣品的半徑(mm),S為樣品的厚度(mm)。抗彎強度測試示意見圖13。

圖13 抗彎測量示意圖Fig.13 Diagram of flexural

3 結束語

如何確保檢測過的產品全部達到正常的使用壽命,確保智能制造的多軸聯運加工正常,準確選擇檢測手段及方法能使出廠產品性能穩定,這是目前行業前進的關鍵。早期國內PcBN檢測進行過一些研究[5],為國內復合片發展作了有益工作,過去條件所限有些檢測、測試是損壞復合片的,智能制造的今天,無損檢測全檢產品,是今后復合片檢測的方向。作為刀具最佳的檢測方法是結合加工材料進行檢測[6],這樣檢測出的產品就能適應待加工材料。

國內PcBN近年來發展迅速,產、學、研結合較好,先進檢測手段的應用發揮了重要作用。特別是C掃描為代表的無損檢測方法,大幅度提升了產品質量。合適的檢測方法不僅可提升產品品質,同時可提升原材料優選水平、提升工藝優化水平、提升研發實力等[8-13]。但由于這類檢測設備價格昂貴,國內很多中小企業無法購買,這會較大范圍影響國內PcBN質量的提升與穩定,在互聯網及物流發達的時代,優質的檢測方法及設備可以實現資源共享,呼吁國內PcBN企業在質量檢測中加強合作,共同提升PcBN品質與穩定性。使作為未來制造業最具潛力的刀具之一的PcBN產品[14-15],在加工領域有更大發展。