特色糖品生產技術及其市場前景

馮紅偉,李樹根

(中國輕工業南寧設計工程有限公司,廣西 南寧 530031)

1 引言

目前世界上有100多個產糖國,其中甘蔗糖占78%,主要分布在熱帶和亞熱帶的南半球,28%的甜菜糖主要分布在溫帶的北半球。大約69%的糖在原產國銷售,其余部分在世界貿易中流通。我國目前是世界第四產糖大國,第二大食糖消費國;然而在我國,食糖的種類以白砂糖、綿白糖和赤砂糖為主,雖有片糖、單晶冰糖等品種,但總體而言糖的品種比較單一。隨著生活水平不斷提高,人們要求更高品質和不同風味、形態、營養及功能的糖品出現。據資料顯示,臺灣臺糖集團產品達10多種,而香港太古集團生產的糖品種達30多種,英國Tate&Lyle集團和美國Domino糖業集團的糖品種也非常豐富。這些新型糖產品在滿足消費者需求的同時,由于其售價比一般的白砂糖要高,也給生產企業帶來豐厚的利潤。

特色糖是一些具有附加價值的糖產品[1]。隨著制糖公司把其概念從低值商品行業轉向高利潤的特種行業,以蔗糖為基礎且具有特殊性能產品的發展就變得極其重要了。這些高附加價值的糖產品將因其獨有的特殊功能使他們在食品加工領域中成為發展新產品的主要組成部分。

2 特色糖產品生產技術及其應用

據資料顯示[1-3],目前國內外出現的特色糖產品包括:微晶糖、速溶糖、共結晶糖、天然糖粒、軟糖、醫藥用糖品、咖啡糖、無蜜糖、天然有色糖、風味營養糖、凝聚糖以及可壓縮糖等。

2.1 微晶糖和速溶糖

蔗糖溶液在高濃度下一旦自然起晶,就會在短時間內生成大量晶核,蔗糖結晶時放出大量的結晶熱,這些熱量可以將母液中的水分蒸發掉,即得到固體的微晶糖。微晶糖晶粒很微細,約5~10μm,它是不經過分蜜的、干燥而松散的食糖,其流動性好,低溫時溶解速度非常快,便于加在飲料中食用,是目前國際上流行的高檔糖制品。它用優質糖漿制造,將糖漿中的全部干固物一次回收成為產品,得率最高。

微晶糖生產原理是:蔗糖溶液保持很高的過飽和度但不起晶,當攪拌或刺激起晶條件發生時迅速結晶;利用結晶時釋放的結晶熱將母液中的水分大量蒸發掉。生產中利用結晶熱將糖液水分蒸發的必要條件是結晶過程要高速進行。溫度和濃度高的蔗糖糖液結晶熱大于其蒸發熱,因此結晶熱可以在短時間將蔗糖溶液中的水分蒸發,使溶液形成固體糖。

世界上很多國家都有生產微晶糖和速溶糖產品,如英國的變形糖(Transform sugar,T糖),日本的Q糖(Quick sugar,Q糖),德國的凝聚糖,巴西的無定形糖等都是微晶糖產品[1]。

英國Tate&Lyle公司開發制造的微晶糖產品稱為變形糖,簡稱T糖。其生產方法為:糖漿或高純度糖蜜經離子交換樹脂提純后濃縮到92°Bx,加熱溫度126℃,放入錐形磨高速剪切器中,在高速旋轉的磨體和外殼的間隙受到很大的剪切力,糖液在這種強烈的刺激作用下迅速結晶,利用其所放出的結晶熱將糖漿自身水分急速蒸發而轉變成微晶糖。物料在器內的時間很短,它落到輸送機上會繼續進行水分蒸發,經輸送帶后糖品溫度降低到約110℃,水分下降到約2%,如果物料純度更高,則產品水分含量降低。

日本糖業企業則采用特殊的噴霧造粒技術,開發了一種多孔性顆粒狀速溶糖產品。傳統噴霧干燥法形成的糖粉很細,容易粘附和積聚在設備的內壁上,而且糖粉吸濕性很強,極易吸潮和粘結[3]。日本Q糖生產采用新型噴霧干燥技術解決了上述問題,該方法特點是:在干燥器頂部裝有一個特殊結構的高速旋轉離心噴散器,用來進行高濃度糖漿和幼小糖粒晶種物料的混合和噴散的工作,使晶種與高濃度糖漿瞬間均勻混合,糖漿則附著在晶體表面形成薄層,然后被噴散到熱空氣中,因水分迅速蒸發而干燥成為多孔性的顆粒,然后再經篩選和進一步干燥而得到成品。

Q糖由許多細晶體聚集而成,密度比較小,它的流動性好,容易計量與配料,可與其它粉狀食品混合壓制成一定形狀和有特種風味的糖粒(片);它的溶解速度比一般砂糖快幾倍,適用于制果汁粉、冰淇淋等食品。并且,Q糖中有很多管狀空隙使其保水性能良好,即使產品水分稍高也不會結塊,低潮解性保證了其具有良好的保存性能。

2.2 液體糖漿

液體糖漿是一種普遍而重要的糖產品,在歐美等國產量比例很高[4]。它主要供給飲料、罐頭、食品制造和加工、以及煙草生產企業作原料和添加劑使用,也有瓶裝產品供應家庭使用。

液體糖漿有很多不同產品,以產品成份而言,有全蔗糖糖漿、半轉化糖漿和全轉化糖漿,以及高果糖漿[5];以顏色分類,可以是無色的,也有金黃色或棕色的;根據原料和生產工藝不同,有以蔗糖為原料生產的,也有用淀粉降解生產的,其中以白糖或精糖為原料,或以糖廠的中間制品為原料進行精制,甚至以糖蜜為原料精制生產液體糖漿工藝過程簡單,生產成本較低[6]。

一分子蔗糖水解得到一分子葡萄糖和一分子果糖,后兩者通稱為轉化糖。果糖的甜度為蔗糖的1.4~1.7倍,因此含糖食品或飲料生產時僅需添加少量轉化糖便可達到需要的甜度;果糖的溶解度比蔗糖高,因此其糖漿生產時可達到更高的濃度(相比蔗糖),運輸相同糖量的糖漿,轉化糖漿或半轉化糖漿比蔗糖糖漿占用體積小,方便運輸;高濃度糖液的滲透壓很高,因此高濃度轉化糖漿可以抑制微生物的活動,其產品保質期更長。如純蔗糖飽和溶液并不能防止酵母菌和霉菌的侵入,而濃度超過70%的轉化糖漿可以抑制酵母菌和霉菌生長,因而高轉化糖漿更適用于某些糖制品的加工[7]。

用白砂糖或精煉糖為原料可制造低色值的液體糖漿,生產流程為:原料糖加水溶解,并加熱到100℃殺菌處理,然后利用活性炭脫色并精細過濾,徹底除去各種不溶物得到清澈的糖漿。制造液體轉化糖漿的常規方法[3]是在一定濃度的蔗糖溶液中加鹽酸并加熱轉化,冷卻后用堿中和。需要注意轉化時間要短、加熱溫度不能過高。否則糖液色澤會明顯變深。制造和貯存液體糖漿的系統設備和管路、管件要用防銹的材料,如不銹鋼、非鐵金屬或有機材料。生產所用設備及管道要進行徹底消毒凈化,如果是非連續性生產,要求設備及管道必須每周進行清潔殺菌。

2.3 風味營養糖

由于白砂糖的純度比較高,而且基本上只是作為甜味劑使用,其復合營養成分比較缺乏。風味營養糖是一種既有甜味劑功能,又強化了糖的營養素成分的糖品[3]。以白砂糖和精煉糖糖蜜為主要原料生產的一種微結晶帶蜜糖便是其中一種風味型營養糖品。

糖蜜中含有甘蔗所含的豐富維生素、營養物質和香味物質,如蛋白質、氨基酸、維生素H、煙酸、香蘭素等;礦物質含量約8%~10%,礦物元素K、Cl、Na、Mg等含量較高,甘蔗糖蜜又高于甜菜糖蜜[8]。因此,選用經澄清凈化和離心分離后的糖蜜作為原料,既增加了產品的礦物質元素含量,又賦予其一定的營養和風味物質,同時也可以賦予產品悅人的金黃色外觀色澤。

強化營養素的添加選擇可以根據不同的地域區別和消費群體而進行調節,可以主要從強化普遍缺乏的Ca、Fe、Zn、I等元素考慮。通過選擇不同的強化劑,調整風味與營養成分便能得到一系列的風味營養糖。

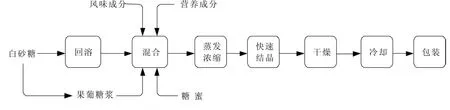

采用巴西的無定形糖(一種微晶糖或軟糖)及葡萄牙的Areado糖[2]的工藝生產風味營養糖,其生產流程如圖1所示。

圖1 無定形糖生產流程

2.4 可壓縮糖和藥用蔗糖

可壓縮糖(Compressible Sugar)是蔗糖的無晶形粉末狀,具有較好的流動性和可壓縮性,其甜度與蔗糖相當,但溶解速度大于蔗糖,溶解于水中為無色澄清溶液。可壓縮糖常用做壓片用填充劑,其生產過程是對蔗糖進行物理、化學改性,使其不再具有晶形,成為無定形粉末狀,在保留蔗糖的甜度與色香味的同時,解決了其在作片劑(口含片、咀嚼片)賦型劑時流動性差和硬度大易造成片劑裂片及片重不均勻等問題。美國藥典中規定可壓縮糖中可以含有淀粉、麥芽糊精、轉化糖。國內外常將蔗糖與上述三者之一直接混勻制片,使其融合為一體生產可壓縮糖產品[9,10],即蔗糖—糊精共結晶物、蔗糖—轉化糖復合物和蔗糖—轉化糖聚合物三種可壓縮糖類型。

藥用蔗糖(Pharmaceuticals and Nutraceutical Sugars)是制藥工業中重要的藥用輔料之一,在藥品配方中既是重要的矯味劑,又是重要的賦形劑,廣泛地使用于顆粒劑、片劑、糖漿劑、口服液、膏滋、丸劑等口服制劑中。醫藥用蔗糖為無色結晶或白色結晶性的松散粉末,無臭,味甜。國際上醫藥級蔗糖對雜質要求非常嚴格,在醫藥生產的制劑中常用于添加劑、稀釋劑、矯味劑和賦形劑等。由于醫藥級蔗糖相比食品級蔗糖雜質含量少,可減少對主原料藥的干擾和作用,延長藥品的保質期,達到藥品質量易控可控。

近年來,國內一些合資醫藥企業提出了醫藥級蔗糖需求,盡管其用量不大,國內年需求量1000~2000噸,但價格很高約1.6~2.0萬元/噸,由此可見醫藥級蔗糖的市場前景很好。醫藥級蔗糖生產在滿足國內市場需求時還可出口創匯,也為國內蔗糖精深加工產業開辟了一條提高蔗糖附加值的新途徑。國內學者通過對現有精制蔗糖方法的研究和改進[11],找到了一種利用白砂糖(即食品級蔗糖)為原料,經活性炭脫色和乙醇—水體系重結晶制備醫藥級蔗糖的方法。該方法成本低廉且實用性強。

2.5 其他特色糖產品

上述各種特色糖產品在國外有很好的市場。此外,國外還有用白砂糖和含有色素的糖漿來生產棕色方糖,其生產特點是先用高溫蒸汽或者蒸汽和水混合處理砂糖,然后將含色素糖漿注入上述濕糖中,同時攪拌均勻,再把這些濕砂糖導入放糖成型模具,然后依次進入脫模、干燥、冷卻和包裝程序便可。棕色方糖產品色澤特別,呈近似金黃色,而且含有部分礦質元素,在歐洲地區比較受歡迎。

3 特色糖品市場前景

在國際市場上,食糖的種類非常豐富;但我國國內市場上,食糖品種匱乏。若以上各種新型功能性糖品能夠形成商品化生產,將有助于改善我國目前糖品種單一的情況。而且現在蔗糖市場價格比較低迷,制糖生產企業如果能夠未雨綢繆,完善產品結構,就會在市場競爭中爭取上風,同時由于特色功能性糖品成本低廉,功能性質獨特,價格卻比普通糖產品高而使生產企業獲得更高的利潤。并且,隨著人民生活水平的提高,勢必會增加各方面的需求,所以開發新型糖品是很有希望和前景的。