基于人工神經網絡模型預測油炸外裹糊魚塊的丙烯酰胺含量

單金卉,陳季旺,2,*,劉 言,2,王海濱,2,夏文水,3,熊幼翎,2

(1.武漢輕工大學食品科學與工程學院,湖北 武漢 430023;2.農產品加工湖北省協同創新中心,湖北 武漢 430023;3.江南大學食品學院,江蘇 無錫 214122)

油炸外裹糊魚塊外殼酥脆、色澤金黃,內部魚肉口感鮮嫩,深受消費者的喜愛[1-3]。然而,外裹糊魚塊高溫油炸時外殼中的糖類和蛋白質會發生美拉德反應,產生丙烯酰胺[4]。丙烯酰胺是一種對人體有毒害作用的物質,長期食用高丙烯酰胺含量的油炸外裹糊魚塊可能會致畸、致癌、損傷神經等[5-7]。準確了解外裹糊魚塊深度油炸過程丙烯酰胺含量的變化,合理選擇油炸工藝參數保證其安全性具有十分重要的意義。但是實際操作中,測定不同工藝參數油炸外裹糊魚塊的丙烯酰胺含量,耗時較長、工作量大,因此,通過數學方法對其預測很有必要。

人工神經網絡(artificial neural network,ANN)模型是一種模仿生物神經網絡進行分布式并行信息處理的數學模型[8]。與傳統的線性或非線性回歸方法相比,它具有以下優點:1)較強的學習能力;2)是一個多輸入多輸出的系統;3)是一種復雜的非線性系統;4)可以并行運算,具有極快的運算速度,響應時間短,可以滿足在線模擬、在線優化的需要[9]。徐文杰等[10]利用近紅外光譜分析技術對7 種淡水魚品種進行數據采集并采用反向傳播的人工神經網絡(back propagation artificial neural network,BP-ANN)鑒別。結果表明,近紅外光譜技術結合BP-ANN建立的淡水魚品種鑒別模型最優,模型鑒別準確率達96.4%,對未知樣本的鑒別準確率達95.5%。Mittal等[11]以油炸時間、肉丸半徑、油脂傳質系數、水分傳質系數、傳熱系數、初始含水率、初始溫度和油炸溫度等為輸入值,肉丸的幾何中心溫度(T0)、平均溫度(Tave)、平均油脂含量(mf,ave)和水分含量(mave)為輸出值,建立ANN預測肉丸油炸過程的熱量和質量傳遞。訓練后的神經網絡預測T0、Tave、mf,ave和mave的平均相對誤差分別為0.54%、0.14%、0.03%和0.10%,預測準確度高。

課題組前期研究了原料特性對外裹糊魚塊深度油炸過程傳質的影響、低脂油炸外裹糊魚塊的制備工藝和外裹糊魚塊深度油炸過程的傳質動力學等[12-15],但是外裹糊魚塊深度油炸過程丙烯酰胺的變化規律及預測尚未探究。本實驗將添加不同黃原膠和大豆纖維比例的外裹糊魚塊分別干燥3、6、9 h,并用不同品質的大豆油在160、170、180 ℃分別油炸60、120、180 s,測定油炸外裹糊魚塊的丙烯酰胺含量,建立以黃原膠和大豆纖維復配比例、外裹糊魚塊干燥時間、大豆油品質、油炸溫度、油炸時間為輸入值,油炸外裹糊魚塊的丙烯酰胺含量為輸出值的BP-ANN模型,預測油炸外裹糊魚塊中丙烯酰胺的含量,為外裹糊魚塊深度油炸過程丙烯酰胺的調控機制研究提供實驗依據和理論基礎。

1 材料與方法

1.1 材料與試劑

鮮活草魚(1.5~2 kg) 武漢市武商量販常青花園店;大豆油 益海嘉里(武漢)糧油工業有限公司;中筋小麥粉 武漢市太陽行食品有限責任公司;玉米淀粉(淀粉質量分數90.1%) 山東金城股份有限公司;面包糠無錫金皇花食品有限公司;食鹽 湖北鹽業集團有限公司;雙效泡打粉 安琪酵母股份有限公司;大豆纖維(不溶性膳食纖維質量分數65.8%) 陜西慈緣生物科技有限公司;黃原膠(BP9270型,食品級) 山東淄博中軒生化公司;丙烯酰胺標準品(純度>99%) 德國Dr. Ehrenstorfer公司;正己烷、氯化鈉、乙酸乙酯、甲醇(均為色譜純) 國藥集團化學試劑有限公司。

1.2 儀器與設備

YZ-1531-B油炸鍋 廣東友田電器有限公司;GL-20G-II高速冷凍離心機 上海安亭科學儀器廠;HSC-12B水浴氮吹儀 廣州滬瑞明儀器有限公司;GGQSE-12固相萃取裝置 上海桂戈實業有限公司;Cleanert ACA固相萃取柱 天津博納艾杰爾科技有限公司;1260高效液相色譜儀、Zorbax SB-C18色譜柱(4.6 mm×250 mm,5 μm) 安捷倫科技有限公司。

1.3 方法

1.3.1 油炸外裹糊魚塊制作工藝流程

1.3.1.1 工藝流程

1.3.1.2 制備工藝

魚塊制作方法:鮮活草魚去頭、尾、骨、鰭、鱗、皮、內臟,清洗干凈,-20 ℃冷凍貯藏。取出待用草魚至4 ℃解凍12 h,然后切成大小厚薄基本一致(5.5 cm×1.5 cm×1.5 cm)的魚塊。

脫腥、腌制:用100 ℃熱水泡茶,茶葉與水比為1∶50(g/mL),冷卻后將魚塊浸泡其中脫腥2 h,固液比為1∶1(g/mL)。將魚塊放入3%食鹽水中,腌制30 min。

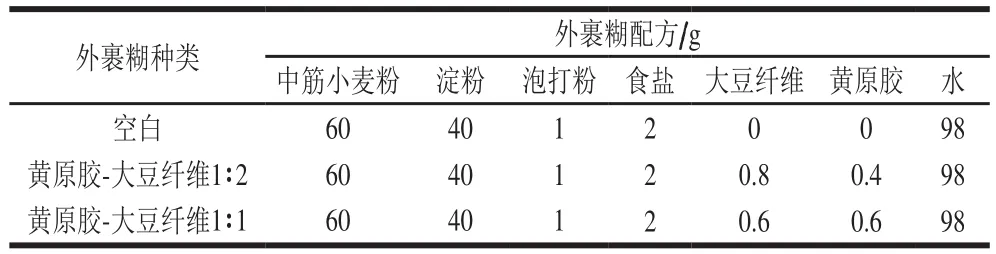

裹糊、干燥:按外裹糊配方(表1)稱取各組分,并用攪拌機以1 000 r/min攪拌10 min混合成均勻糊狀。將上述魚塊放入已調制好的糊中,使魚塊表面與糊完全接觸,浸沒10 s后取出,瀝10 s后再放入糊中進行二次裹糊。將二次裹糊后的魚塊取出,當糊不成股滴下時將魚塊放入面包糠中,使面包糠均勻覆蓋在外裹糊魚塊表面[16]。將外裹糊魚塊放入40 ℃的鼓風干燥箱中分別干燥3、6、9 h。

表1 外裹糊配方Table 1 Ingredients and formulation of batter

油炸:將上述外裹糊魚塊用不同品質的大豆油分別在160、170、180 ℃條件下油炸60、120、180 s,油炸好的外裹糊魚塊放入不銹鋼濾網中自然瀝去表面多余的油脂,在溫度20 ℃、相對濕度30%條件下冷卻30 min,將外殼與魚塊分離粉碎后測定丙烯酰胺含量。

1.3.2 丙烯酰胺的測定

參考邵美麗等[17]對豬肉中丙烯酰胺的測定方法并稍作改進。

1.3.2.1 樣品處理

提取:根據預實驗,油炸外裹糊魚塊內部魚肉溫度低、碳水化合物含量很少,水分含量高,美拉德反應程度輕,未檢測到丙烯酰胺,因此以外殼中丙烯酰胺含量表征油炸外裹糊魚塊的丙烯酰胺含量。取10 g粉碎后的外殼于100 mL離心管中,然后加入40 mL正己烷脫脂,磁力攪拌15 min,棄去正己烷層,重復此操作2 次。然后加入50 mL 2 mol/L氯化鈉溶液,磁力攪拌20 min,以8 000 r/min離心20 min,取上清液,重復此操作2 次。向上清液加入10 mL乙酸乙酯,攪拌后靜置10 min,收集上層溶液,重復此操作2 次。將收集到的萃取液,氮氣吹干,加入3 mL超純水溶解,備用。

凈化:依次用3 mL甲醇和3 mL超純水活化平衡Cleanert ACA固相萃取柱,然后將上述重溶液過Cleanert ACA固相萃取柱,棄去流出液,再用3 mL超純水洗脫,收集全部洗脫液,用0.45 μm濾膜過濾后進行色譜分析。

1.3.2.2 色譜條件

進樣量:20 μL;進樣溫度:30 ℃;流速:0.8 mL/min;流動相:甲醇-水(5∶95,V/V);檢測波長:205 nm,利用保留時間定性,峰面積定量。

1.3.2.3 標準曲線的繪制

用丙烯酰胺標準品(純度>99%)配制1 mg/mL的丙烯酰胺標準儲備液,進一步稀釋為0.20、0.40、0.60、0.80 μg/mL和1.00 μg/mL的丙烯酰胺標準溶液。依次測定5 個不同質量濃度丙烯酰胺標準溶液的峰面積,以丙烯酰胺標準溶液質量濃度為橫坐標,其峰面積為縱坐標,繪制標準曲線,計算樣品中丙烯酰胺含量。

1.3.3 油炸外裹糊魚塊試驗設計

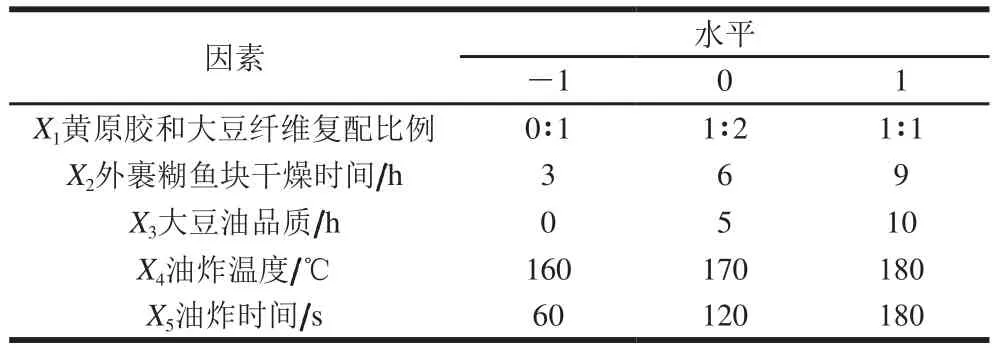

將響應面試驗法(response surface methodology,RSM)與ANN結合,既可以通過RSM的設計方法減少試驗次數,又能利用ANN更高的預測精度,減小預測誤差[18-19]。本實驗將RSM與BP-ANN結合,以油炸外裹糊魚塊中丙烯酰胺含量為指標,以黃原膠和大豆纖維復配比例、外裹糊魚塊干燥時間、大豆油品質、油炸溫度、油炸時間為試驗因素,采用RSM中Box-Behnken設計確定BP-ANN模型需要輸入的數據,具體因素與水平見表2。

表2 響應面試驗設計因素與水平Table 2 Code and level of independent variables used for Box-Behnken design

1.3.4 BP-ANN模型的建立

目前,在ANN的實際應用中,絕大部分的神經網絡模型都采用BP-ANN及其變化形式,它也是前饋型BP-ANN的核心部分[8]。

1.3.4.1 BP-ANN拓撲結構

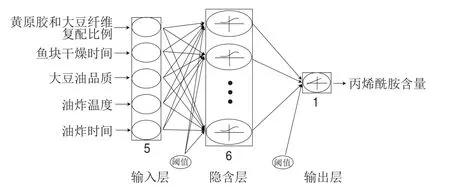

該BP-ANN采用3 層結構,即輸入層、隱含層、輸出層。其中變量(黃原膠和大豆纖維復配比例、外裹糊魚塊干燥時間、大豆油品質、油炸溫度、油炸時間)作為輸入層神經元,油炸外裹糊魚塊的丙烯酰胺含量作為輸出層神經元。

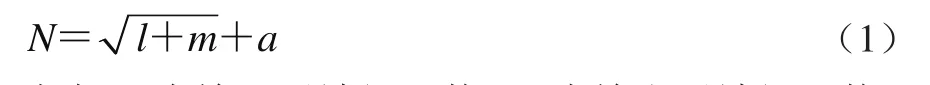

隱含層神經元數的選擇十分重要且復雜[11,20],它直接影響神經網絡的性能,但目前還無法找到一個普遍適用的理想方法確定隱含層神經元數[21]。若隱含層神經元數太多可能導致學習時間長、泛化能力差等問題;若隱含層神經元數太少可能網絡無法訓練或網絡性能差。一個成功的神經網絡應該是能從輸入的訓練數據中概括出規律,而不僅是記住它們[11]。目前常用的隱含層參考式(1)[22]:

式中:l為輸入層神經元數;m為輸出層神經元數;a為[1,10]之間的常數;N為隱含層神經元數(在5~14之間選取)。

1.3.4.2 確定樣本數據及預處理

采用Box-Behnken試驗數據作為BP-ANN模型的樣本,隨機選取32 組作為訓練集,另外14 組作為測試集。由于模型輸入、輸出層參數具有不同的量綱,在網絡學習過程中,為便于訓練,更好地反映各因素之間的相互關系,在訓練之前,將輸入輸出樣本通過歸一化處理,使其落在神經元傳遞函數區域內[23-24]。具體算法見式(2)[25]:

式中:xn為變量x的歸一化值;xmax、xmin分別為x的最大、最小值;ymax、ymin分別為歸一化指標的最大、最小值。

本實驗要求歸一化后數據分布在[0,1]區間內,所以ymax=1,ymin=0,即式(2)可表達為式(3)。

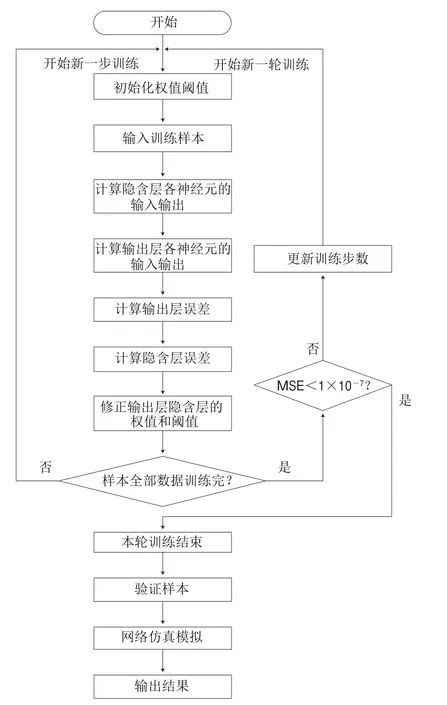

1.3.4.3 BP-ANN算法

BP-ANN流程如圖1所示。該神經網絡的學習過程由前向計算過程和誤差反向傳播過程組成。在第1階段,輸入量從輸入層經隱含層逐層計算,并傳向輸出層。如輸出層不能得到期望的輸出,則轉入誤差反向傳播過程,誤差信號沿原通路返回,逐次調整網絡各層的權值和閾值,直至到達輸入層。以上兩個過程反復交替,直至達到收斂為止[26]。

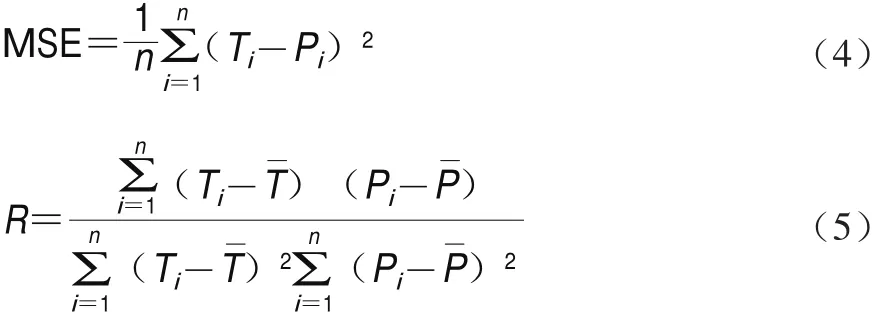

模型訓練采用LM(Levenberg-Marquardt)算法,即訓練函數是trainlm[24,27]。學習函數采用梯度下降動量學習函數。隱含層傳遞函數采用S型對數函數,輸出層傳遞函數是純線性函數。最大訓練步數為1 000,網絡性能目標誤差為1×10-7。均方誤差(mean square error,MSE),如式(4)常用來評價網絡模型是否合適,MSE值越小意味著該神經網絡模型的性能越好,反之亦然。相關系數R值是用于表明實際值和預測值之間的線性相關性,見式(5)[25]:

式中:Ti、Pi分別為神經網絡目標值、預測值;`T、`P分別為神經網絡目標值、預測值的平均值;n為輸入樣本數據的總數。

圖1 BP-ANN流程圖Fig. 1 Flow chart of BP-ANN

1.4 數據處理

采用Microsoft Office Excel 2010軟件和SPSS 19.0進行數據處理,結果以表示。通過Design-Expert 8.0進行Box-Behnken試驗設計,并利用MATLAB R2014b建立BP-ANN模型,進行數據處理分析和作圖。實驗至少重復3 次,取其平均值。

2 結果與分析

2.1 HPLC法測定油炸外裹糊魚塊的丙烯酰胺含量

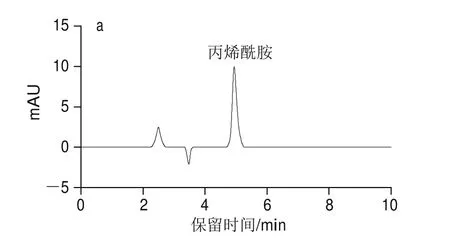

圖2 丙烯酰胺標準品(a)和油炸外裹糊魚塊中丙烯酰胺(b)的高效液相色譜圖Fig. 2 High performance liquid chromatograms of acrylamide standard and acrylamide from deep-fried BBFNs

由圖2可知,丙烯酰胺在該色譜條件下分離效果較好,保留時間為4.94 min。丙烯酰胺標準曲線的回歸方程為y=204.16x+9.824 9,R2=0.999,表明丙烯酰胺在0.20~1.00 μg/mL范圍內線性關系良好,可以用來計算油炸外裹糊魚塊的丙烯酰胺含量。

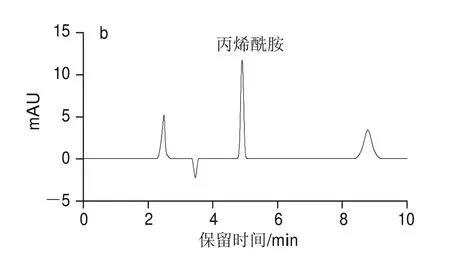

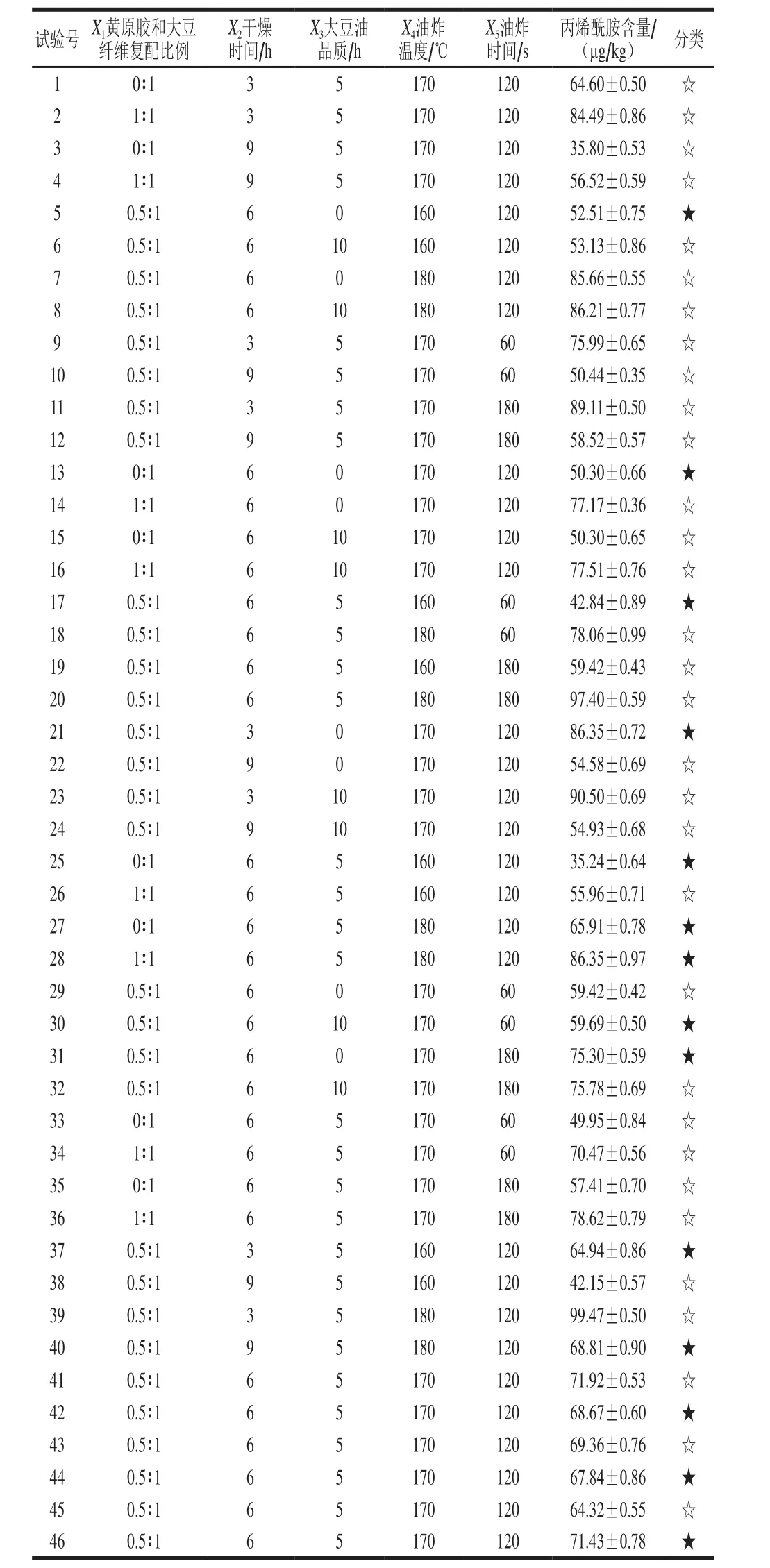

2.2 油炸外裹糊魚塊的丙烯酰胺含量

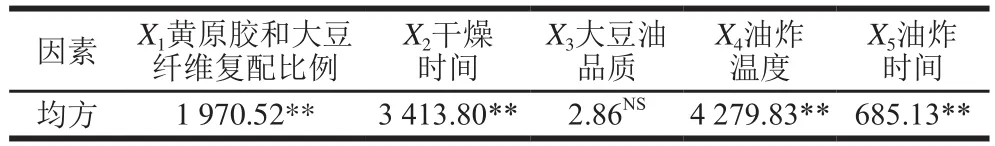

由表3和表4可知,黃原膠和大豆纖維復配比例、外裹糊魚塊干燥時間、油炸溫度、油炸時間對油炸外裹糊魚塊的丙烯酰胺含量均有顯著影響;大豆油品質對油炸外裹糊魚塊中丙烯酰胺含量的影響不顯著。

與未添加黃原膠和大豆纖維組(空白組)相比,外裹糊中黃原膠和大豆纖維添加比例為1∶1時,油炸外裹糊魚塊的丙烯酰胺含量增加,說明將黃原膠和大豆纖維添加到外裹糊中增加了油炸外裹糊魚塊的丙烯酰胺含量。這可能是由于水分含量明顯影響了丙烯酰胺的生成,添加黃原膠和大豆纖維導致外裹糊的水分含量維持在美拉德反應的最適水分范圍(12%~18%),油炸過程美拉德反應加劇,生成的丙烯酰胺含量增加[28]。

干燥時間由3 h延長到9 h,油炸外裹糊魚塊的丙烯酰胺含量減少,說明預干燥降低了油炸外裹糊魚塊的丙烯酰胺含量。可能的原因是與干燥3 h的外裹糊魚塊相比,干燥9 h的外裹糊魚塊由于長時間干燥和油炸過程水分蒸發,外殼中的水分含量快速低于美拉德反應最適范圍(12%~18%),美拉德反應程度輕,丙烯酰胺的生成速度減慢,導致丙烯酰胺含量降低[28]。該結果也與Delgado[29]、于五美[30]等的研究結果一致。

使用新鮮大豆油和加熱10 h的大豆油油炸的外裹糊魚塊的丙烯酰胺含量差異不明顯,說明大豆油使用時間對油炸外裹糊魚塊丙烯酰胺含量影響不顯著。這與Williams[31]、Zhang Hao[32]等的研究結果相同。

隨著油炸溫度的升高和油炸時間的延長,油炸外裹糊魚塊的丙烯酰胺含量增加,說明高溫和長時間油炸增加了油炸外裹糊魚塊中丙烯酰胺含量。這可能是由于高溫、長時間油炸加劇了美拉德反應程度[33],油炸外裹糊魚塊中丙烯酰胺含量上升。

表3 不同條件下油炸外裹糊魚塊的丙烯酰胺含量Table 3 Acrylamide contents in deep-fried BBFNs under different conditions

表4 丙烯酰胺的方差分析Table 4 Analysis of variance (ANOVA) for the effect of fi ve variables on acrylamide content

2.3 隱含層神經元數的選取

訓練過程中隱含層神經元數在4~12時,訓練步數和均方誤差無顯著差異,所以重點比較模型的相關系數。由表5可知,當BP-ANN隱含層神經元數為6時,訓練集和測試集相關系數綜合比較結果最好,表明對油炸外裹糊魚塊中丙烯酰胺含量的預測能力最好,建立的BP-ANN拓撲結構見圖3。

圖3 丙烯酰胺BP-ANN拓撲結構圖Fig. 3 BP-ANN topological structure of acrylamide content as a function of fi ve variables

2.4 BP-ANN的訓練

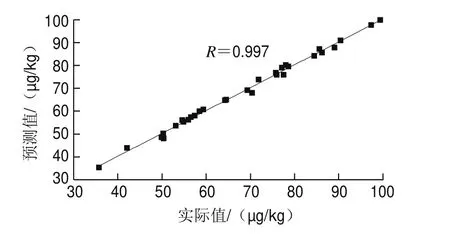

圖4 BP-ANN訓練集實際值與預測值的比較Fig. 4 Actual values versus predicted ones from the training set of BP-ANN

該BP-ANN模型經過4 次訓練后MSE為1.26×10-12,達到訓練目標(MSE<1×10-7)網絡自動停止訓練。由圖4可知,油炸外裹糊魚塊中丙烯酰胺含量實際值與預測值的相關系數為0.997,表明該BP-ANN模型擬合能力良好,可以通過訓練數據概括出各因素影響丙烯酰胺含量的內在規律,準確模擬外裹糊魚塊深度油炸過程丙烯酰胺含量的變化。

2.5 BP-ANN的測試結果

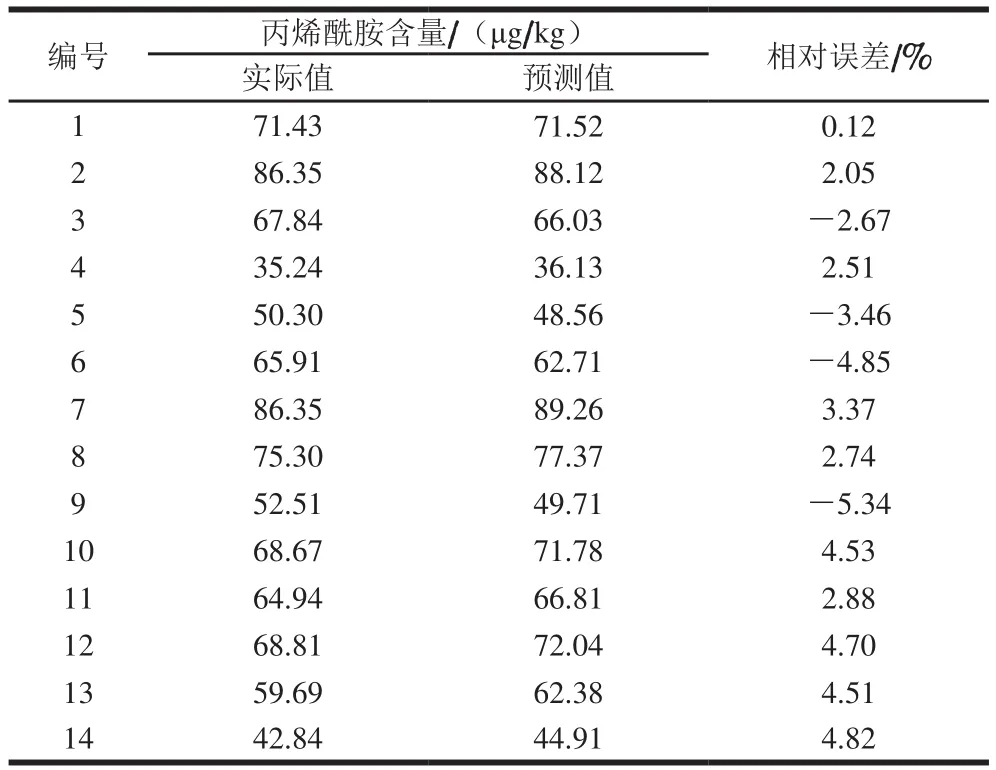

利用訓練好的BP-ANN模型對測試集(14 個未被網絡看到過的數據)進行預測,油炸外裹糊魚塊中丙烯酰胺含量實際值與預測值的比較見表6。該模型對新數據預測的相對誤差較小,最大相對誤差為5.34%,最小相對誤差為0.12%,預測準確度高,表明BP-ANN可以準確地仿真和預測外裹糊魚塊深度油炸過程丙烯酰胺含量的變化。

表6 BP-ANN測試集實際值與預測值的比較Table 6 Actual values versus predicted values from the testing set of BP-ANN

3 結 論

外裹糊中復配添加黃原膠和大豆纖維以及高溫和長時間油炸顯著增加了油炸外裹糊魚塊的丙烯酰胺含量;隨著外裹糊魚塊干燥時間的延長,油炸外裹糊魚塊的丙烯酰胺含量顯著降低;大豆油品質對油炸外裹糊魚塊中丙烯酰胺含量影響不顯著。

BP-ANN模型擬合良好,通過訓練數據,該模型可以概括出5 個因素影響丙烯酰胺含量的內在規律,模擬外裹糊魚塊深度油炸過程丙烯酰胺含量的變化。訓練后的BP-ANN模型對新數據的預測誤差較小,預測準確度高,表明BP-ANN能準確地預測外裹糊魚塊深度油炸過程丙烯酰胺含量的變化。