食品級微乳液的制備及其穩定性研究進展

張 婷,趙蘇安,王 賀

(浙江農林大學 暨陽學院,浙江 紹興 311800)

微乳液(Microemulsion) 是由一定比例的油相、水相、表面活性劑和助表面活性劑自發形成的低黏度熱力學穩定體系,體系中液滴粒徑為1~100 nm,其長期放置或離心均不易發生分層或變渾濁的現象[1]。微乳液由于其高穩定性、優良的抗菌性和超低的界面張力,在新鮮制品、加工產品、果蔬、肉制品等食品中得到廣泛應用[2]。另外,微乳液作為一種先進的載體運輸工具,能夠顯著提高食品功能因子的利用率[3]。因此,目前有關微乳技術應用于食品科學方面的研究正受到越來越多學者的關注。

1 微乳液制備與分析

1.1 微乳液制備方法

目前,微乳液的制備方法有Schulman法、Shah法、加復合乳化劑法、相轉變溫度法和專用設備乳化法。

(1) Schulman法[4]。將助表面活性劑緩慢地滴加到油相、水相和表面活性劑三者按照一定比例相互混合均勻的體系中,隨著助表面活性劑的加入,當體系在某一刻變得澄清透明時即形成微乳液,記錄消耗的助表面活性劑。

(2) Shah法[4]。將表面活性劑及助表面活性劑按照一定比例混合均勻后再與油相按照1∶9,2∶8,3∶7, 4∶6, 5∶5, 6∶4, 7∶3, 8∶2, 9∶1 混合,然后向體系中緩慢地滴加水,體系最終呈澄清狀態,即形成微乳液,記錄消耗的水。

(3) 加復合乳化劑法[5]。表面活性劑與助表面活性劑按照一定比例充分混合后備用,油相與水相按照 1∶9, 2∶8, 3∶7, 4∶6, 5∶5, 6∶4, 7∶3,8∶2,9∶1混合,向體系中緩慢地滴加復合乳化劑,直到體系由渾濁變為澄清,即形成微乳液,記錄消耗的復合乳化劑。

(4) 相轉變溫度法。此法適用于乙氧基化的非離子型表面活性劑制備的微乳液體系,當微乳液體系被加熱到相轉變溫度時,微乳液會由O/W型轉變為W/O型。在該相轉變溫度下,微乳液的粒徑和表面張力為最小,但當體系溫度降低后,體系又會恢復為O/W型。

(5) 專用設備乳化法[6]。常用高壓均質機和超聲波通過物理的方式將體系中大顆粒的液體轉變成小顆粒,使得顆粒的粒徑大大下降,但與其他方法相比效果較差,得到的微乳液粒徑偏大。因此,這種方法的應用范圍有限。

1.2 三元相圖分析

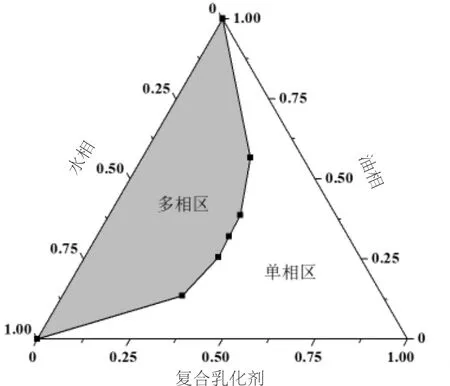

當前,對微乳液配方的分析研究主要通過繪制擬三元相圖[7]。

食品級微乳液的擬三元相圖見圖1。

圖1 食品級微乳液的擬三元相圖

三元相圖中,分別以油相、水相、表面活性劑和助表面活性劑為相圖的3個頂點,每個頂點代表了相應成分含量為100%,相圖中任意一點代表油相、水相、復合乳化劑各自含量的百分比。根據相轉變點時的水相、油相和復合乳化劑的含量來確定相圖中的位置,將各個點相連接,即可得到微乳區。通過觀察三元相圖可清晰地分辨出微乳區與非微乳區及相應的面積大小,微乳區的面積大小反映出其配比是否合理。

2 微乳液結構判別

微乳液可分為O/W型、W/O型及B.C.型,常用的區分方法有染色法、電導率法和流變法。

2.1 染色法[8]

取一定等量的微乳液分別置于燒杯中,其油相、表面活性劑、助表面活性劑的比例相等,但含水量不相同。加入適量的亞甲基藍染料,觀察記錄燒杯中心變藍色后擴散到燒杯邊緣所需要的時間。由于W/O型微乳液中表面活性劑和助表面活性劑的親油端與油相緊密結合,將水相包埋于親水核內,O/W型微乳液剛好與之相反,而亞甲基藍恰好為水溶性染料,引起染料擴散時間有差異,W/O型微乳液比O/W型微乳液擴散時間更加長。因此,繪制出微乳液中水含量對擴散時間變化的圖像,可判斷出微乳液的類型。

2.2 電導率法[9]

取一定等量的微乳液分別置于燒杯中,其油相、表面活性劑、助表面活性劑的比例相等,但含水量不相同,測定各自的電導率值。由于微乳液的電導率值在一定程度上可以反映微乳液的結構,O/W型微乳液中連續相為水相;而W/O型中連續相為油相,測得電導率值O/W型要比W/O型大[10]。因此,繪制出微乳液中水含量對電導率值變化的圖像,可判斷出微乳液的類型。

2.3 流變法

該法是利用黏度計對微乳液的剪切黏度進行測定,通過繪制無限稀釋微乳液體系的剪切黏度隨含水量的變化關系來確定微乳液的結構類型。由于操作中無法實現連續測定微乳液體系的剪切黏度,所以流變法在結果精確性方面不及電導率法。

3 影響微乳液穩定性的因素

研究表明,微乳液的形成不僅與其結構組分表面活性劑、助表面活性劑、油相和水相息息相關,還會受到溫度等因素的影響。

3.1 表面活性劑

表面活性劑在微乳液形成中起重要作用,影響微乳液的穩定性,其在微乳化的過程中能夠降低界面膜張力,形成具有一定強度的界面膜,使體系由不穩定狀態向穩定狀態轉變[11]。常用的表面活性劑有吐溫和司盤類。表面活性劑又可分為非離子表面活性劑、陰離子表面活性劑和陽離子表面活性劑3種,由于陽離子表面活性劑降低界面能力較弱及形成的界面膜穩定性又不佳,所以日常試驗中主要采用非離子和離子型表面活性劑。每種表面活性劑都有自身的親水親油平衡值(HLB),當表面活性劑或者復合表面活性劑的HLB值與被乳化物的HLB值相等時,微乳液乳化效果較好[12]。在能夠形成微乳的范圍內,HLB值較大時,表面活性劑中親水端作用強于親油端,意味著親水性強,容易形成O/W型微乳液;而HLB值越小,表面活性劑中親油端作用強于親水端,意味著親油性強,易形成W/O型微乳液[13]。總之,表面活性劑能否乳化成分形成微乳液,主要取決于親水-親油性是否達到平衡,過于親水或者過于親油都將影響界面膜曲率[14]。張忠慧等人[15]在甜橙油微乳的制備研究試驗中,分別研究了吐溫-80(HLB值為15.0) 和十聚甘油月桂酸酯(L-7D,HLB值為17.0) 對微乳液形成的影響。理論上,二者都易形成O/W型微乳液,但結果表明HLB值較小者更容易降低界面張力,形成穩定的微乳液。

3.2 助表面活性劑

助表面活性劑在微乳液形成中也是一個重要的因素,一般與表面活性劑共同使用[16]。目前,常使用的助表面活性劑主要是醇類,有無水乙醇、正丁醇、正己醇等。微乳液在配制中,作為醇類的助表面活性劑和表面活性劑二者按照一定的配比混合,當配比適宜時,助表面活性劑可充分鑲嵌于表面活性劑大分子的空隙間,使得界面張力和界面剛性有所改善,界面膜流動性增強,減少微乳液形成所消耗的能量,加速微乳液自發形成[17]。同時,微乳液體系中HLB值得到一定的調整,微乳化效果更好,體系穩定性越強。汪楊等人[18]在研究了8種不同醇類助乳化劑對微乳液自乳化能力的影響,發現醇的碳鏈長短和碳鏈的排列方式將對微乳液的自乳化能力有很大的影響。短鏈醇及直鏈醇乳化作用明顯優于長鏈醇及支鏈醇,可能與醇在表面活性劑中鑲嵌的位置和調整HLB的能力有關。郭錦棠等人[19]在配制復配精油微乳液中,以吐溫-80為表面活性劑,蒸餾水為水相,發現相對于正丁醇和正戊醇而言甘油更容易促使微乳液形成,可能與甘油分子中碳數較低有關,易嵌入到吐溫-80分子中,協助吐溫-80降低界面膜張力,增強微乳液體系的流動性,促使界面膜彎曲和擴張。

3.3 油相

油相的結構與分子大小對于微乳液的形成具有重要影響。在制備微乳液過程中,油相分子小,比較容易滲透到表面活性劑的有序排列中,促進微乳液形成。相反則不利于微乳液的形成[20]。另外,油相的黏度也會影響微乳液的形成。目前,常用的油相主要是植物源精油、肉豆蔻酸異丙酯、月桂酸異丙酯等。

3.4 水相

水相一般采用雙蒸水或去離子水,但也有學者根據需要會加入特定成分的水溶液。滿妍妍[21]將蔗糖溶液作為水相制備核桃油微乳,研究發現在一定質量分數范圍內隨著蔗糖質量分數升高,微乳區域逐漸增大,當蔗糖質量分數為40%時制備的核桃油微乳區面積最大。

3.5 溫度

溫度對微乳液形成的影響主要取決于表面活性劑的種類[22]。在一定溫度范圍內,含非離子型表面活性劑的微乳液體系,隨著溫度的變化微乳體系3種不同結構之間相互轉化,溫度偏低時,界面曲率為正值,界面層向油相靠近,形成O/W型微乳液;溫度偏高時,界面曲率為負值,導致界面層向水相靠近,形成W/O型微乳液[23];當溫度過高時,超出了整個體系所能承受的范圍,微乳液就會發生破乳,此時就需要加入更多的表面活性劑來乳化恢復穩定體系,即高溫不利于形成微乳;而離子型表面活性隨溫度的升高,吸附能力下降,導致增溶能力下降,但是整個體系中由于表面活性劑與水分間內聚能增加,使其對水的增溶能力上升,二者恰好能夠抵消,所以對微乳液的形成影響并不大[24]。周慶新等人[25]研究了在不同溫度下儲存蝦青素酯微乳液中蝦青素酯含量的變化,試驗所用的表面活性劑為非離子型吐溫-80,分別在4,25,55℃下儲存20 d,測得微乳液中蝦青素酯含量分別為83.6%,21.6%,0,說明溫度對微乳液穩定性有很大的影響,隨溫度升高微乳液中液滴布朗運動加強,整個體系排列秩序打亂,在一定程度上甚至發生了破乳現象,所以蝦青素酯從穩定體系中釋放出來。

3.6 組分配比

越來越多研究顯示,各組分間的配比也會對微乳液體系的穩定性產生顯著影響。例如,魯夢齊等人[26]發現,當椰子油和乳化劑與水的質量比為1∶9和2∶8時制得的微乳穩定性良好,而質量比為3∶7時制得的微乳在低溫下不太穩定。Anjali C H等人[27]報道了苦楝油與吐溫-20的比例為1∶3時,制得的微乳液體系粒徑最小,并且穩定性好。Li Y等人[28]也證實W/O微乳液的穩定性受到司盤-80/吐溫-80(表面活性劑)、肉豆蔻酸異丙酯(油相)、水相間配比的影響。

4 結語

微乳液體系構建受到多種因素的影響,選取表面活性劑時,其HLB值與相應植物精油的HLB值一致,多種表面活性復合或者加入助表面活性劑、控制適宜的溫度,對構建得到穩定的微乳液有極大的影響。此外,選擇合理的微乳液制備方法,對篩選出合適的微乳液配方起到關鍵性作用。將來構建以植物性食用油為油相的食品級微乳液體系、微乳作為一種遞送載體對食品功能因子生物利用率的影響、微乳化反應器的研究日益增多。