Gd2(CexZr1-x)2O7陶瓷材料的熱物理性能研究

張少朋 ,花銀群 ,,帥文文 ,姜伯晨 ,李瑞濤

(1.江蘇大學 新材料研究院,江蘇 鎮江 212013;2.江蘇大學 機械工程學院,江蘇 鎮江 212013)

0 引 言

熱障涂層是20世紀三四十年代研究開發的新型熱防護涂層,它可以有效的保護航空發動機的燃燒室和渦輪葉片等關鍵熱端部件。目前,普遍使用的陶瓷層材料是8wt.%Y2O3部分穩定的ZrO2陶瓷材料(以下簡稱8YSZ)。該材料有著熔點高,熱導率低,熱膨脹系數高等優點,但是當溫度達到1200 ℃時8YSZ陶瓷會發生相變,由四方相轉變為單斜相,導致3%-5%的體積膨脹,這會使陶瓷層和粘結層之間產生熱應力,從而加速熱障涂層的剝落[1-2]。另外由于8YSZ的抗燒結性能不好,長時間高溫工作后會加劇燒結,產生熱應力導致陶瓷層出現裂紋以至于剝落失效[3]。因此,隨著科技的發展,傳統的8YSZ材料已經不能滿足人們的需求,尋找新的陶瓷層材料顯得尤為迫切。

A2B2O7型化合物是近年來研究的重點,A位元素多以稀土元素為主,該類化合物按照B位元素可以分為鋯酸鹽、鈰酸鹽和鉿酸鹽[4]。相比于傳統的8YSZ陶瓷,A2B2O7型稀土鋯酸鹽具有更高的熔點,更好的相穩定性,更低的熱導率[5],被認為是最有潛力替代8YSZ的熱障涂層用陶瓷材料,其熱導率約在1.1 W/(m·K) -1.7 W/(m·K)[6]。A2B2O7型稀土鋯酸鹽主要有缺陷型螢石和燒綠石兩種晶體結構[7]。燒綠石結構是一種有序的缺陷型螢石結構,缺陷型螢石結構的有序度更低,這兩種結構均存在著大量的缺陷和氧空位[8-9]。晶體結構的有序度越低,聲子的平均自由程越小,熱導率越低[4]。因此理論上講,缺陷型螢石結構具有更低的熱導率。

雖然稀土鋯酸鹽有著眾多的優點,稀土鋯酸鹽的熱膨脹系數較低,韌性較差。這會導致陶瓷層和粘結層之間因熱應力過大而剝落失效,這限制了稀土鋯酸鹽的使用。Gd2Zr2O7是稀土鋯酸鹽中熱膨脹系數最高的材料之一,其在1500 ℃以下沒有相變,極具應用前景。CeO2具有較高的熱膨脹系數(13.0 × 10-6/K-1,室溫-1250 ℃)[10],利用CeO2摻雜Gd2Zr2O7有望得到具有較高熱膨脹系數的新型陶瓷材料。

另外,研究表明,在A2B2O7結構的稀土鋯酸鹽中,A位和B位的原子均可被其它元素所取代,因此,部分學者根據材料熱物理性能與原子半徑及質量的關系,在單一稀土鋯酸鹽的基礎上通過摻雜其它元素的原子以達到降低稀土鋯酸鹽熱導率或提高其熱膨脹系數的目的[4]。因此,本實驗選擇通過摻雜CeO2,在B位引入了Ce原子,以達到提高熱膨脹系數的目的。

1 實 驗

1.1 粉末的制備

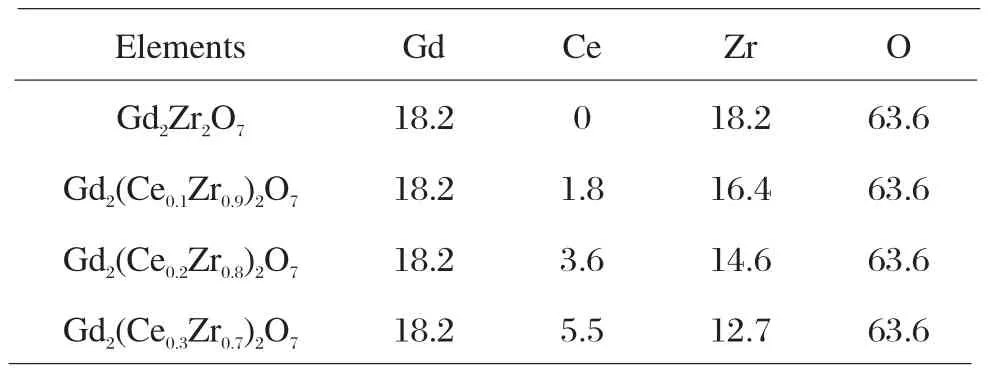

計算稱量適量Gd2O3(純度 > 99.99%),ZrO2(純度 > 99.9%)和CeO2(純度 > 99.9%)粉末。根據R.M.Leckie[11]等人的實驗可知當Gd2O3和ZrO2的摩爾比為1 : 2時,通過高溫固相反應法可制備出具有燒綠石結構的Gd2Zr2O7陶瓷材料。三種氧化物的摩爾比為Gd2O3: CeO2: ZrO2= 0.5 : x : 1 - x(x = 0.1, 0.2, 0.3)。各元素的摩爾比表1所示。

將按比例計算稱量好的粉末放入球磨機中,以無水乙醇為介質,球磨12 h。將球磨好的粉末放入真空干燥箱中在80 ℃ 的溫度下進行烘干,烘干時長為12 h。將烘干后的粉末在600 ℃ 溫度下熱處理6 h,以去除材料中的有機物及水分。烘干好的粉末進行研磨過篩處理,即制得實驗需要的粉末。

表1 合成陶瓷的元素摩爾比Tab.1 Elemental molar ratio of synthetic ceramics

1.2 壓片的燒結

選用直徑分別為φ15 mm和φ7 mm模具進行壓片。φ15 mm的壓片用來分析顯微形貌、相結構、熱擴散系數等性能,φ7 mm的柱狀體主要用來測量材料的熱膨脹系數。稱量適量的粉末放入模具中進行壓片,壓力大小為40 MPa,保壓時間為60 s。每次壓片結束都要用酒精將模具擦拭干凈,避免下次壓片難以脫模。

采用高溫固相反應法,將壓片置于多空能高溫爐的腔體中在空氣氛圍下進行無壓燒結。燒結溫度1500 ℃,保溫12 h,升溫和降溫速度分別為5 ℃ /min。

1.3 數據的測試

利用場發射掃描電子顯微鏡(SEM,NovaNano450,United States)觀察陶瓷壓片的表面形貌,對比分析Gd2Zr2O7和Gd2(Ce0.1Zr0.9)2O7,Gd2(Ce0.2Zr0.8)2O7,Gd2(Ce0.3Zr0.7)2O7陶瓷材料的顯微形貌的區別。通過配備有Cu-Kα輻射源的X射線衍射儀(XRD,D8 ADVANCE,Germany)鑒定燒結試樣的相結構,樣品以2 °/min的速率在20°至85°范圍內掃描。通過分析XRD數據,可以獲得20°至85°的晶格參數和理論密度。利用高溫熱膨脹儀(TMA 402 F3,德國)測得20 ℃ 至800 ℃ 燒結樣品的熱膨脹系數(TEC),測量試樣的尺寸為φ7 mm × 8 mm。

通過公式(1)計算試樣的熱導率,其中k是熱導率,Cp為比熱容,λ為熱擴散系數,ρ為試樣的密度。因為燒結的試樣不完全致密[12],計算出的熱導率需要用公式(2)修正,k0為實際熱導率,?為孔隙率。其中通過差示掃描量熱法(DSC,STA449C,德國)測量試樣的熱容(Cp),利用激光熱導儀(LFA 457 micro flash,德國)可以測量出試樣在20 ℃至800 ℃的溫度范圍內的熱擴散系數(λ),被測量試樣的尺寸為φ12.7 mm,h = 1 mm,根據阿基米德原理測量出試樣的實際密度(ρ)。

2 結果與討論

2.1 相分析

圖1 不同成分試樣的XRD圖譜Fig.1 XRD patterns of samples of different compositions

Gd2Zr2O7和Gd2(Ce0.1Zr0.9)2O7,Gd2(Ce0.2Zr0.8)2O7,Gd2(Ce0.3Zr0.7)2O7的XRD圖譜如圖1所示,通過與標準卡片對比發現,四種成分的圖譜無雜峰,沒有其他第二相產生。而且Gd2Zr2O7在37°和45°出現了(331)、(511)超晶格衍射峰[13-14],而Gd2(Ce0.1Zr0.9)2O7,Gd2(Ce0.2Zr0.8)2O7,Gd2(Ce0.3Zr0.7)2O7沒有出現超晶格衍射峰,這表明Gd2Zr2O7為燒綠石結構,添加CeO2的Gd2Zr2O7均為缺陷型螢石結構。缺陷型螢石結構的陶瓷材料比燒綠石結構的陶瓷材料無序度更高,無序度增加會使得晶格內部原子排列無規則,同時相應的氧空位也會增加,從而可以增強聲子的散射,進一步降低其熱導率。

2.2 顯微形貌

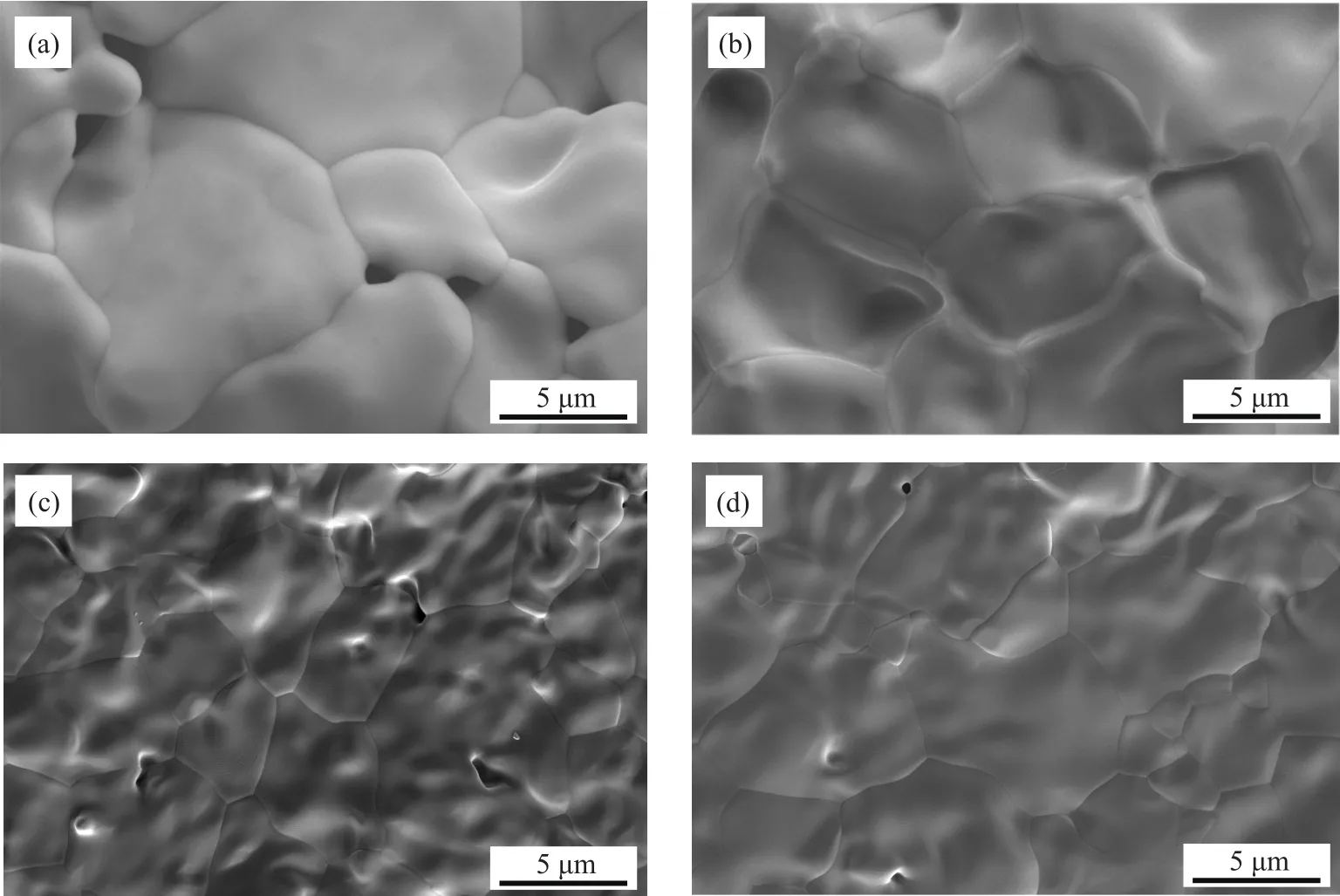

圖2 不同成分試樣的顯微形貌(a)Gd2Zr2O7;(b)Gd2(Ce0.1Zr0.9)2O7;(c)Gd2(Ce0.2Zr0.8)2O7;(d)Gd2(Ce0.3Zr0.7)2O7Fig.2 Microscopic morphology of samples of different compositions: (a) Gd2Zr2O7; (b) Gd2(Ce0.1Zr0.9)2O7;(c) Gd2(Ce0.2Zr0.8)2O7; (d) Gd2(Ce0.3Zr0.7)2O7

圖2(a)為Gd2Zr2O7試樣的顯微形貌,可以看出Gd2Zr2O7陶瓷的晶粒大小不均勻,晶粒之間有較多的孔洞存在,這種材料對氧的透過率較高,不利于對內部粘結層和基體的保護。圖2(b)、(c)和(d)圖分別為Gd2(Ce0.1Zr0.9)2O7、Gd2(Ce0.2Zr0.8)2O7和Gd2(Ce0.3Zr0.7)2O7陶瓷材料的顯微形貌圖,其表面干凈整潔,晶界清晰可見,只有少量的孔洞存在。對比(b)、(c)、(d)三圖可知,隨著CeO2的含量的增加,晶粒的平均尺寸逐漸變小,這說明CeO2的添加,促進了晶粒的細化,這使得陶瓷材料的結構強度增加。同時CeO2的摻雜增加了Gd2Zr2O7的致密度,進而減小陶瓷層對氧氣的透過率。這有利于提高熱障涂層的抗氧化和抗腐蝕能力。

2.3 熱膨脹系數

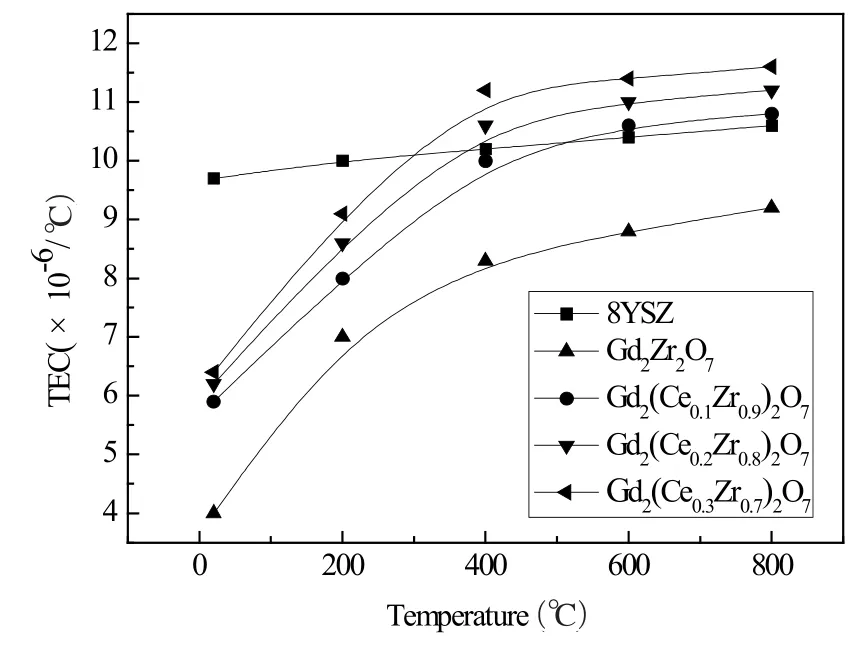

Gd2Zr2O7、Gd2(Ce0.1Zr0.9)2O7、Gd2(Ce0.2Zr0.8)2O7、Gd2(Ce0.3Zr0.7)2O7和8YSZ[15]的熱膨脹系 數如圖3所示。發現Gd2(Ce0.1Zr0.9)2O7、Gd2(Ce0.2Zr0.8)2O7、Gd2(Ce0.3Zr0.7)2O7的熱膨脹系數在溫度高于400 ℃時高于8YSZ,且CeO2的含量越高,熱膨脹系數越大。而Gd2Zr2O7的熱膨脹系數始終低于傳統的8YSZ材料。材料中原子間的鍵能的大小影響著膨脹系數的高低,原子間的鍵能越小,則原子間的相互作用力越小,材料的膨脹系數越高,相反,原子間的鍵能越強則材料的膨脹系數就會越小[5]。Ce-O的鍵能非常低,因此當向Gd2Zr2O7中摻雜CeO2后,必然降低了整體的鍵能,從而提高了熱膨脹系數。同時,CeO2的摻雜使得Gd2Zr2O7由有序程度較高的燒綠石結構變成了有序度較低的螢石結構,有序度在一定程度的降低也可以提高熱膨脹系數。以上兩點是加入CeO2可以提高Gd2Zr2O7的高溫膨脹系數的重要原因[16-21]。

圖3 Gd2Zr2O7、Gd2(Ce0.1Zr0.9)2O7、Gd2(Ce0.2Zr0.8)2O7、Gd2(Ce0.3Zr0.7)2O7和8YSZ熱膨脹系數Fig.3 Thermal expansion coef fi cient of Gd2Zr2O7,Gd2(Ce0.1Zr0.9)2O7、Gd2(Ce0.2Zr0.8)2O7、Gd2(Ce0.3Zr0.7)2O7 and 8YSZ

隨著溫度的升高熱膨脹系數也相應提高,這是因為隨著溫度的升高晶胞中晶格振動得到加強,進而增加了各晶胞之間的距離,從而提高了熱膨脹系數。

2.4 熱導率

根據阿基米德原理測量了試樣的實際密度,再通過分析XRD數據,獲得了20°至85°的晶格參數和理論密度,兩者相比較可獲得相對密度,如表2所示。

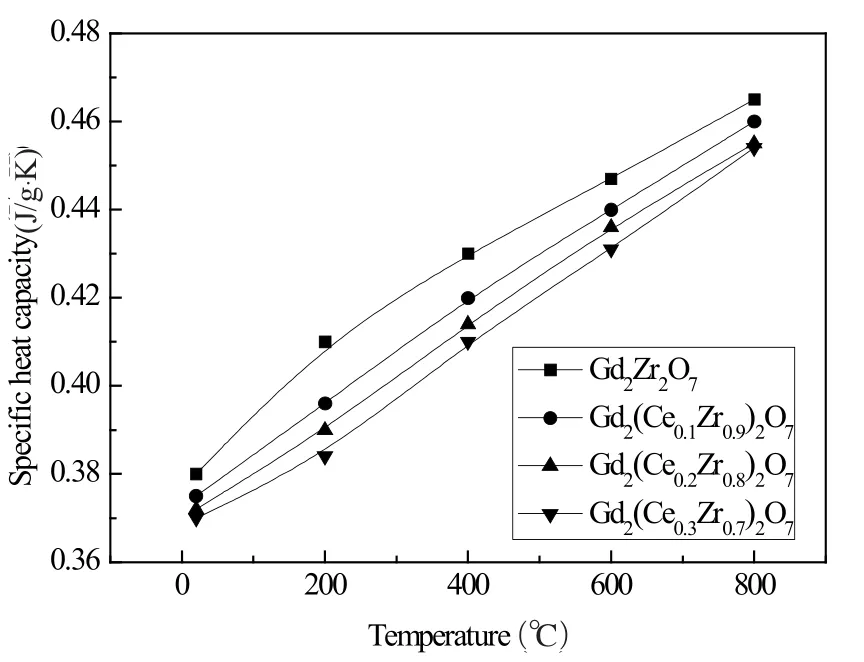

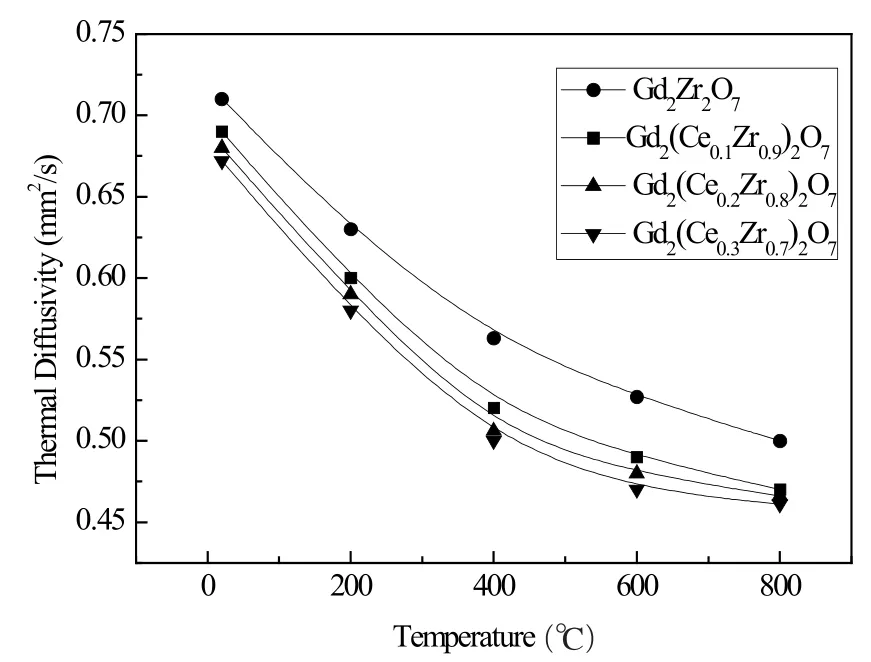

利用差示掃描量熱儀可測出材料的比熱容,如圖4所示。可以發現Gd2Zr2O7和Gd2(Ce0.1Zr0.9)2O7、Gd2(Ce0.2Zr0.8)2O7、Gd2(Ce0.3Zr0.7)2O7陶瓷材料的比熱容幾乎是一致的,都是隨著溫度的升高呈線性增加。利用激光熱導儀測量材料的熱擴散系數,如圖5所示,Gd2Zr2O7和Gd2(Ce0.1Zr0.9)2O7、Gd2(Ce0.2Zr0.8)2O7、Gd2(Ce0.3Zr0.7)2O7陶瓷材料的熱擴散系數隨溫度變化的趨勢一致,都是隨著溫度的升高而降低。在相同溫度下隨著添加CeO2含量的增加,Gd2(CexZr1-x)2O7陶瓷材料的熱擴散系數逐漸變小。經公式(1)計算后再經公式(2)修正可得出試樣的熱導率如圖6所示。由圖可知Gd2Zr2O7、Gd2(Ce0.1Zr0.9)2O7、Gd2(Ce0.2Zr0.8)2O7和Gd2(Ce0.3Zr0.7)2O7在800 ℃時的熱導率遠低于8YSZ陶瓷的熱導率[22]。材料熱導率的變化趨勢與熱擴散系數的變化趨勢一致,由聲子導熱理論可知A2B2O7類型的稀土鋯酸鹽晶格中B位的Zr4+被Ce4+取代,Ce4+與Zr4+不僅在質量上存在差別,而且離子半徑上也存在著明顯的區別[23]。根據聲子導熱理論,引入和基質原子在質量和半徑上有明顯差別的取代原子可以顯著增強對聲子的散射程度,因此Gd2(Ce0.1Zr0.9)2O7、Gd2(Ce0.2Zr0.8)2O7和Gd2(Ce0.3Zr0.7)2O7的熱導率會降低。

表2 不同成分含量試樣的密度Tab.2 Densities of samples with different compositions

圖4 Gd2Zr2O7和Gd2(Ce0.1Zr0.9)2O7、Gd2(Ce0.2Zr0.8)2O7和Gd2(Ce0.3Zr0.7)2O7的比熱容Fig.4 Speci fi c heat capacities of Gd2Zr2O7, Gd2(Ce0.1Zr0.9)2O7,Gd2(Ce0.2Zr0.8)2O7 and Gd2(Ce0.3Zr0.7)2O7

圖5 Gd2Zr2O7、Gd2(Ce0.1Zr0.9)2O7、Gd2(Ce0.2Zr0.8)2O7和Gd2(Ce0.3Zr0.7)2O7材料的熱擴散系數Fig.5 Thermal diffusivities of Gd2Zr2O7, Gd2(Ce0.1Zr0.9)2O7,Gd2(Ce0.2Zr0.8)2O7 and Gd2(Ce0.3Zr0.7)2O7 materials

圖6 Gd2Zr2O7、Gd2(Ce0.1Zr0.9)2O7、Gd2(Ce0.2Zr0.8)2O7和Gd2(Ce0.3Zr0.7)2O7材料的熱導率Fig.6 Thermal conductivities of Gd2Zr2O7, Gd2(Ce0.1Zr0.9)2O7,Gd2(Ce0.2Zr0.8)2O7 and Gd2(Ce0.3Zr0.7)2O7 materials

3 結 論

(1)以Gd2O3、ZrO2、CeO2為原料采用高溫固相反應法在1500 ℃燒結12 h成功制備了具有缺陷型螢石結構的Gd2(CexZr1-x)2O7陶瓷材料。該陶瓷結構致密,孔隙較少,隨著摻雜CeO2含量的增加,晶粒的尺寸變小。

(2)由于Ce-O化學鍵的鍵能較低,CeO2的引入顯著提高了Gd2Zr2O7的熱膨脹系數,使得在溫度高于400 ℃ 時,Gd2(CexZr1-x)2O7陶瓷材料的熱膨脹系數高于傳統的8YSZ材料。

(3)Gd2Zr2O7中引入Ce原子后,晶體結構由燒綠石結構變為缺陷型螢石結構,晶體結構的無序度增加,加劇了聲子的散射,降低了聲子的平均自由程,進而降低了熱導率。